镀铝改性对PS-PVD 7YSZ热障涂层抗CMAS腐蚀影响机制

2019-10-10范佳锋张小锋周克崧刘敏邓畅光邓春明牛少鹏邓子谦

范佳锋, 张小锋, 周克崧, 刘敏, 邓畅光, 邓春明, 牛少鹏, 邓子谦

镀铝改性对PS-PVD 7YSZ热障涂层抗CMAS腐蚀影响机制

范佳锋1,2, 张小锋1,2, 周克崧1,2, 刘敏2, 邓畅光2, 邓春明2, 牛少鹏2, 邓子谦2

(1. 广东工业大学 材料与能源学院, 广州 510006; 2. 广东省新材料研究所 现代材料表面工程技术国家工程实验室, 广东省现代表面工程技术重点实验室, 广州 510650)

采用等离子喷涂-物理气相沉积(PS-PVD)方法制备了羽毛柱状结构7YSZ (氧化钇稳定氧化锆, 简称YSZ)热障涂层, 并对涂层进行了表面镀铝改性研究。在1050 ℃保温5 min、空冷5 min为一个热循环的条件下, 测试了改性前后热障涂层的热循环性能。此外, 在1200 ℃高温下对涂层进行了CMAS (CaO、MgO、Al2O3、SiO2等硅酸铝盐物质的简称)腐蚀实验。采用扫描电子显微镜(SEM)、能谱仪(EDS)和X射线衍射仪(XRD)对涂层显微组织、元素分布及物相组成进行了表征。通过研究喷涂态涂层与镀铝改性涂层的CMAS腐蚀行为, 分析了涂层腐蚀机制, 并阐述了镀铝改性对涂层耐腐蚀的作用机理。结果表明: 镀铝改性后的涂层保持较好的热稳定性, 经过5200次热循环后未见涂层剥落。喷涂态涂层受CMAS腐蚀后, 产生了“波浪”状形变, CMAS完全渗透了7YSZ涂层; 而镀铝改性涂层, 由于通过Al与ZrO2原位反应, 在涂层表面形成有耐腐蚀的-Al2O3致密层, 涂层腐蚀情况得到了显著改善。研究发现,-Al2O3致密层不仅对涂层形成机械保护, 还影响CMAS在涂层上的热化学反应, 使得CaO、Al2O3、SiO2三种氧化物在涂层上的渗入受到抑制, 但MgO在涂层中的渗透未受到明显影响。此外, 本文还建立了以菲克第二定律为核心的数学模型, 以评估镀铝改性技术对涂层耐CMAS腐蚀能力的影响。

等离子喷涂-物理气相沉积; 7YSZ; 镀铝改性; CMAS腐蚀

热障涂层(TBCs)做为先进航空发动机叶片的三大关键技术, 是将某种低热导率的陶瓷材料以涂层或薄膜的方式复合于高温部件表面, 从而提高高温部件的工作温度[1-3]。热障涂层的应用极大促进了高性能航空发动机的快速发展, 目前应用最广泛、最成功的热障涂层材料是热导率低、化学性质稳定的(6wt%~8wt%)Y2O3部分稳定ZrO2(6-8YSZ)[4-6]。大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD)是目前制备YSZ涂层常规技术, 制得的YSZ涂层中, APS TBCs为多孔层状结构, 热导率低和沉积率高, 但涂层应变容限低, 抗热震性能差; 呈柱状结构 的EB-PVD TBCs, 热循环寿命较长, 但涂层热导率高[7-9]。近年来发展的一种等离子喷涂-物理气相沉积(PS-PVD)新型热障涂层制备技术, 兼顾了APS和EB-PVD两种技术优点, 可制备具有“菜花头”表面、“羽毛”柱晶特征的7YSZ涂层, 其表现出高隔热、高应变容限和良好的热循环寿命等性能[10-12]。基于该涂层的特点, 采用PS-PVD制备7YSZ热障涂层有广阔的应用前景[13]。

YSZ涂层虽然具有较优的热力学性能, 但在航空发动机实际应用中被证实不耐CMAS腐蚀, 涂层容易提前失效[14-17]。若不采取有效方法限制CMAS对涂层的腐蚀, 将增加发动机使用隐患和维护成本, 目前防护方法主要通过致密且与熔融CMAS不润湿的保护层来减少CMAS附着或促进熔融CMAS在涂层表层快速结晶来减缓CMAS腐蚀, 但在目前的实验和实际应用中, 发现运用促使CMAS快速结晶机制的方法在防护上更为有效[18-20]。促进CMAS结晶方法一般包括改变YSZ成分(YSZ+Al+Ti)、在YSZ涂层表面制备一层-Al2O3或采用烧绿石结构的稀土ZrO2及稀土氧化物涂层(Gd2Zr2O7, La2Zr2O7, La2Ce2O7)[21-25]等。其中-Al2O3层在实验中表现出较强的抗CMAS渗透能力, 但常用APS、EB-PVD等技术制备的-Al2O3层厚度较大, 且带来了新的物理界面, 导致涂层体系热循环寿命降低。

在现有的7YSZ热障涂层基础上, 广东省新材料研究所提出了基于Al-ZrO2原位反应来制备-Al2O3层的镀铝表面改性方法, 通过前期研究发现镀铝改性技术应用在APS TBCs和EB-PVD TBCs上, 使涂层耐CMAS腐蚀性能有了很大提升[25-26]。本文拟通过PS-PVD技术制备7YSZ涂层, 采用镀铝表面改性方法对涂层进行性能改善, 文中测试了镀铝表面改性技术对涂层热循环性能的影响, 研究了涂层与CMAS腐蚀相互作用机制。

1 实验方法

1.1 涂层制备

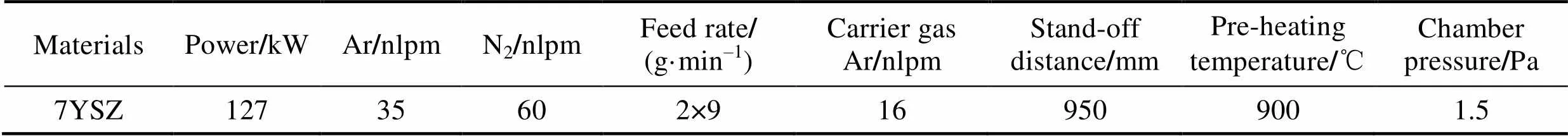

实验以镍基高温合金(K452g)为基体, 在喷涂前对基体表面进行油污清洗, 并进行喷砂处理。以CoCrAlSiY粉末(中科院沈阳金属所)为原料, 采用PS-PVD在基体上制备~100 µm粘结层。再采用纳米团聚的7YSZ粉末(M6700, Sulzer-Metco)为原料, 通过PS-PVD制备了厚度~200 µm的7YSZ涂层。考虑CMAS试样在较长时间内处于~1200 ℃的高温下, K452g基体会微熔失去支撑效果, 故以ZrO2陶瓷为基体, 在其表面制备了7YSZ涂层作为CMAS腐蚀试样。7YSZ喷涂粉末粒径为5~22 μm, 喷涂前, 7YSZ粉末放入温度为50 ℃送粉器中烘干, 喷涂预热温度为950 ℃, 7YSZ涂层喷涂工艺如表1所示。

1.2 涂层镀铝表面改性

对7YSZ热障涂层进行镀铝表面改性: 将制备完成的7YSZ热障涂层样品通过丙酮、酒精清洗后, 放入直流脉冲磁控溅射镀膜机(J-1250型, 辽宁锦州工业涂层设备厂)中进行镀铝, 其中偏压为250 V, 靶电流为25 A; 接着将沉积好铝膜的涂层样品放置在真空炉中热处理, 真空度≤5´103Pa, 温度低于980 ℃。

表1 PS-PVD喷涂7YSZ涂层参数

1.3 实验样品分析

对喷涂态和镀铝表面改性7YSZ涂层同时进行空冷热循环测试, 将金属基体的涂层样品放入电炉中, 反复进行1050 ℃保温5 min、空冷5 min的热循环试验, 记录涂层演变过程。

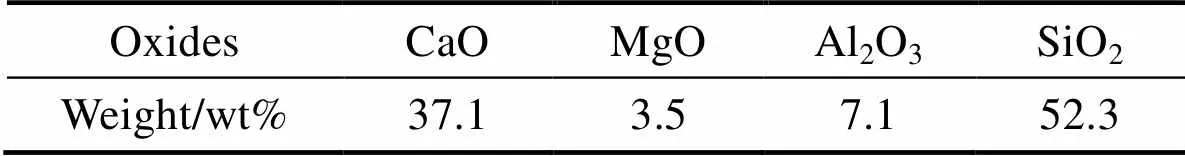

CMAS为服役中航空涡轮发动机叶片环境沉积物的主要成分, 配制的成分简化为人造CMAS粉末, 目的是为了排除腐蚀过程形成其它少量且次要的相干扰实验现象[27], 粉末成分如表2所示。采用热分析仪对粉末的热物性能进行分析, 如图1所示, CMAS粉末的玻璃转化温度为1087 ℃, 熔化温度区间在1157~1201 ℃。实验前用酒精配制5 mg/mL的CMAS悬浮液, 将试样(涂层朝上)放置悬浮液中, 然后用滴管向悬浮液吹气至CMAS分布均匀, 最后静置3 min后将试样取出。将涂覆CMAS粉末的镀铝改性和喷涂态试样放置在1200 ℃的高温炉中保温24 h。采用附带EDS功能的场发射-扫描电子显微镜(FE-SEM, Nava-Nano-430, FEI)对CMAS腐蚀前后涂层的微观结构和元素分布进行表征, 并用XRD (D8-Advance, Bruker, 0.02 (°)/step, Cu-K, 10°~90°)分析涂层腐蚀后物相变化。

表2 CMAS粉末成分

图1 CMAS粉末的DSC-TG分析

2 结果与讨论

2.1 涂层镀铝表面改性及热循环测试

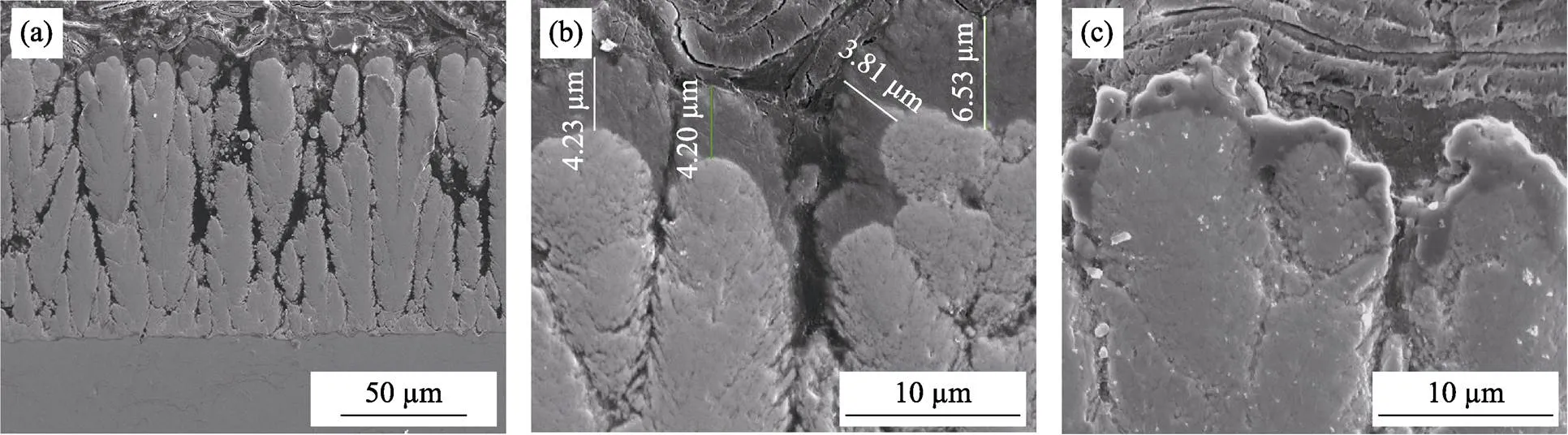

采用PS-PVD技术在陶瓷基体上制备“羽毛”柱状结构的7YSZ涂层, 再经磁控溅射在涂层表面沉积一层铝膜, 如图2(a~b)所示, 可以看到涂层内部呈现“羽毛”的柱状结构和清晰的柱间间隙。在涂层顶部沉积的铝膜呈灰暗色, 厚度在5 µm左右, 铝膜“继承”柱状晶顶部结构, 并延续着柱状结构间隙, 在柱状晶间隙内部未见铝沉积, 可以判断铝膜对柱状晶并不是简单的封盖, 而是铝膜晶粒延着柱状晶的生长方向继续生长。沉积铝膜后, 涂层表面形成Al-ZrO2区域, 在真空的热处理条件下发生原位反应(1), 生成-Al2O3和Al3Zr:

13Al+3ZrO2→2-Al2O3+3Al3Zr (1)

涂层热处理后, 铝膜之间的间隙熔合, 并填补柱晶顶部间隙, 使得铝膜厚度变薄, 但反应后的厚度仍可使铝膜包裹涂层顶部, 另外, 反应后的铝部位呈光亮色, 这是由于该部位物质在SEM分析中导电性差所致, 如图2(c)所示。

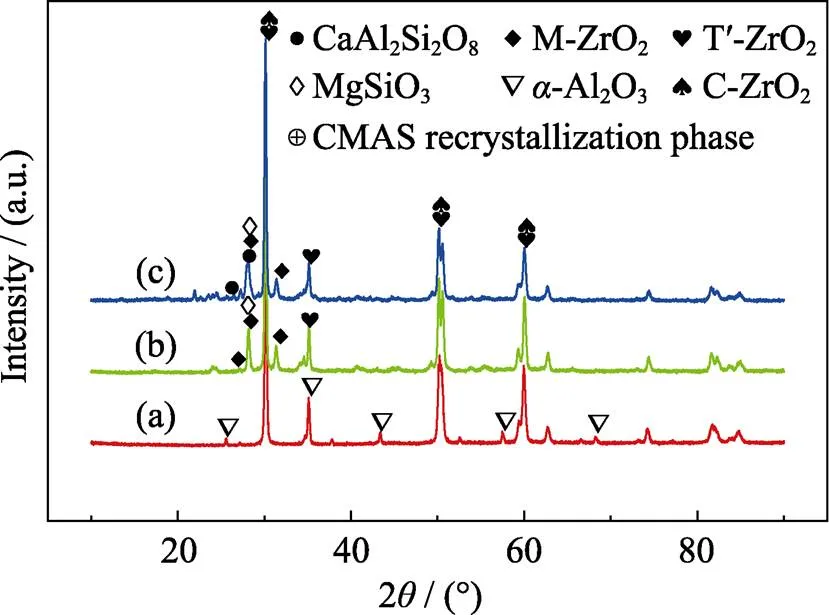

对热处理后涂层截面进行Al和O元素分析, 如图3(a~b)所示, 可以看到Al元素富集在涂层表层, 在7YSZ涂层的其它部位未见Al元素, 证明Al不会随着热处理沿着柱间间隙进入涂层深处, 保证了涂层仍拥有一个良好的应力容限; 另一方面, 在真空条件下, 氧元素在铝膜处富集, 也表明在涂层表面发生原位反应导致Al氧化生成氧化物, 采用XRD分析证实了涂层表面发生Al氧化, 且产物为-Al2O3, 如图4所示。图4(a)为镀铝涂层热处理前的XRD图谱, 由于热处理前的铝膜较厚, 故在图谱中只反映出单一的Al相。

农业合作化一定程度上克服了个体经济的脆弱性,为缺乏劳动力和生产工具的贫农提供了便利,促进了农业的发展,缓解了农村的贫富分化问题。然而,随着互助组向初级社、高级社的发展,农民自主经营的权利逐渐丧失,部分农民产生了抵触情绪,瞒产私分、扩大自留地,甚至出现了“拉牛退社”的现象。为了把农业个体所有制尽快建设成为社会主义集体所有,在农业实现合作化后,中央决定继续扩大农业生产规模,1958年陆续出台了《关于小型农业社适当地合并为大社的意见》、《关于在农村建立人民公社问题的决议》,在高级社的基础上,掀起了人民公社化运动,逐渐形成了人民公社制度。

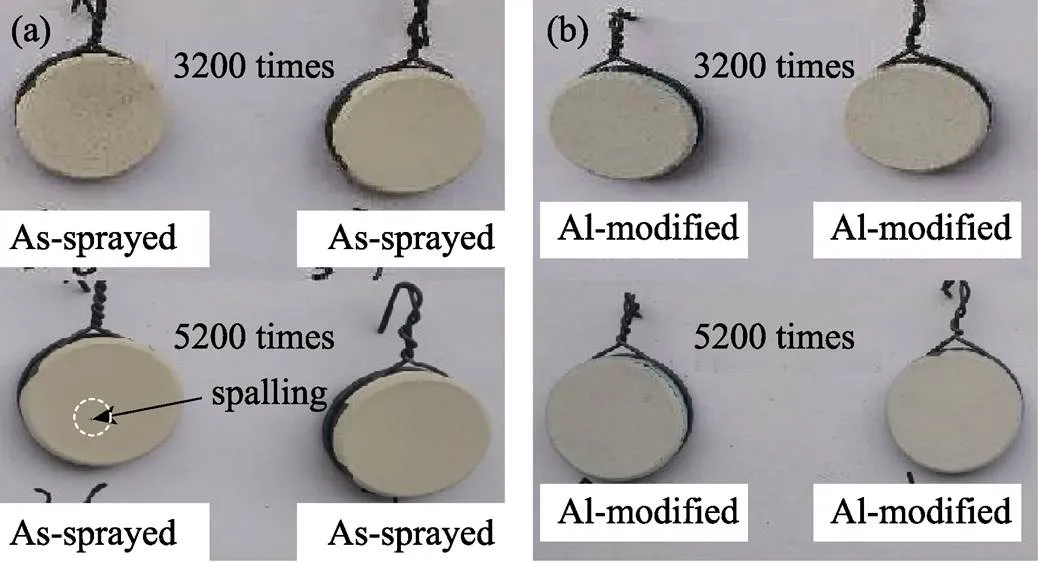

对镀铝表面改性和喷涂态涂层试样进行热循环性能测试, 涂层试样直径为25 mm, 累计进行了5200次, 两种涂层都表现出了较好的热稳定性, 但也有部分涂层试样正面形貌发生了微小变化, 如图5(a~b)所示。图5(a)喷涂态涂层在经过3200次热循环后部分边缘出现剥落, 在进行到5200次热循环时, 涂层正面开始出现小块剥落, 但涂层正面宏观完整性依然较好, 边缘没有继续剥落。相较于喷涂态涂层, 在累计5200次热循环后, 图5(b)中所示镀铝改性涂层正面未出现剥落现象, 只在边缘出现轻微剥落, 说明改性后的涂层具有较好的热循环抗剥落性能。根据前期的研究[28], 镀铝改性的涂层具有较好的 抗剥落性能是由于在涂层表面形成-Al2O3致密 层, 该致密层能抑制陶瓷-金属界面热生长层形成。另外, 改性涂层内部结构并没有发生变化, 依然保持较高的应力容限使得涂层仍然保持较好的热稳 定性。

图2 PS-PVD 7YSZ热障涂层经镀铝后的截面SEM照片

(a-b) Before heat-treatment; (c) After heat-treatment

图3 7YSZ涂层热处理后横截面Al元素(a)和O元素(b)的EDS面扫描图

(a) Al; (b) O

图4 经镀铝的7YSZ热障涂层表面的XRD图谱

(a) Before heat-treatment; (b) After heat-treatment

图5 热障涂层样品热循环后宏观形貌

(a) As-sprayed (3200, 5200 cycles); (b) Al-modified (3200, 5200 cycles)

2.2 涂层CMAS腐蚀特征

将镀铝改性和喷涂态涂层试样按照1.3试验方法在表面涂覆CMAS粉末, 放置在1200 ℃高温炉中保温24 h。图6是喷涂态与镀铝改性涂层腐蚀后的截面形貌, 可以看到两种涂层在高温下均产生不同程度的腐蚀现象。喷涂态涂层在经过24 h的CMAS腐蚀后, 涂层与基体发生脱离或隆起形成连续的“波浪”状, 涂层内部的柱状晶粘合在一起, 柱间间隙由CMAS填满, 羽毛柱状结构特征基本消失, 如图6(a~c)所示。镀铝改性涂层虽受到腐蚀破坏, 但仍与基体保持紧密结合, 且在涂层部分区域保持有较好应力容限的柱状结构特征, 如图6(d)所示。在镀铝改性涂层上半部有一个CMAS反应渗透区, 在渗透区可以看到柱状晶受到CMAS侵蚀后, 表层部分区域破碎成块状溶入CMAS区, 并在柱状晶内部产生横向裂纹, 如图6(e)所示。图6(f)为柱状晶区域腐蚀后的原始形貌, 可以观察到受CMAS渗透的涂层部位呈灰暗色, 在渗透区下方的柱状晶虽然也粘合在一起, 但并未被熔融CMAS填满, 使得柱晶表面粗糙且仍可分清界面。值得说明的是镀铝改性涂层中出现了较大的不规则孔隙, 是由于渗透区下方涂层仍受一定量CMAS渗入而脆化, 但渗入量不足以使柱状晶完全粘合成整体, 单根柱状晶在切割时更易破碎脱落, 所以在镀铝改性涂层截面产生面积较大的不规则孔洞。

图6 7YSZ涂层经CMAS腐蚀后喷涂态(a-c)与镀铝改性涂层(d-f)截面SEM照片

(a-c) As-sprayed; (d-f) Al-modified

对涂层进行了EDS分析, 进一步比较CMAS在涂层中的渗透情况。图7(a~d)与图7(e~h)分别为 图6(b)和图6(e)所示涂层截面的主要渗透元素面扫描结果, 可以看到腐蚀后喷涂态涂层中Si、Al、Ca和Mg元素均匀渗透整个7YSZ层, 且向陶瓷基体扩散。而镀铝改性涂层中SiO2、Al2O3和CaO渗透量呈现阶梯变化, Si、Al和Ca元素更多的是富集在涂层上部的渗透区, 在渗透区下方的这三种元素渗透量大大减少, 说明渗透区下方涂层受CMAS侵蚀较轻。Mg元素在镀铝改性涂层中的渗透量没有表现出阶梯变化, 而是与喷涂态涂层中渗透情况表现一致, 都扩散至陶瓷基体, 如图7(h)所示, 表明本实验条件下的MgO渗透未受到有效抑制。

图7 喷涂态(a~d)与镀铝改性涂层(e~h)腐蚀后的EDS分析结果

(a-d) As-sprayed; (e-h) Al-modified

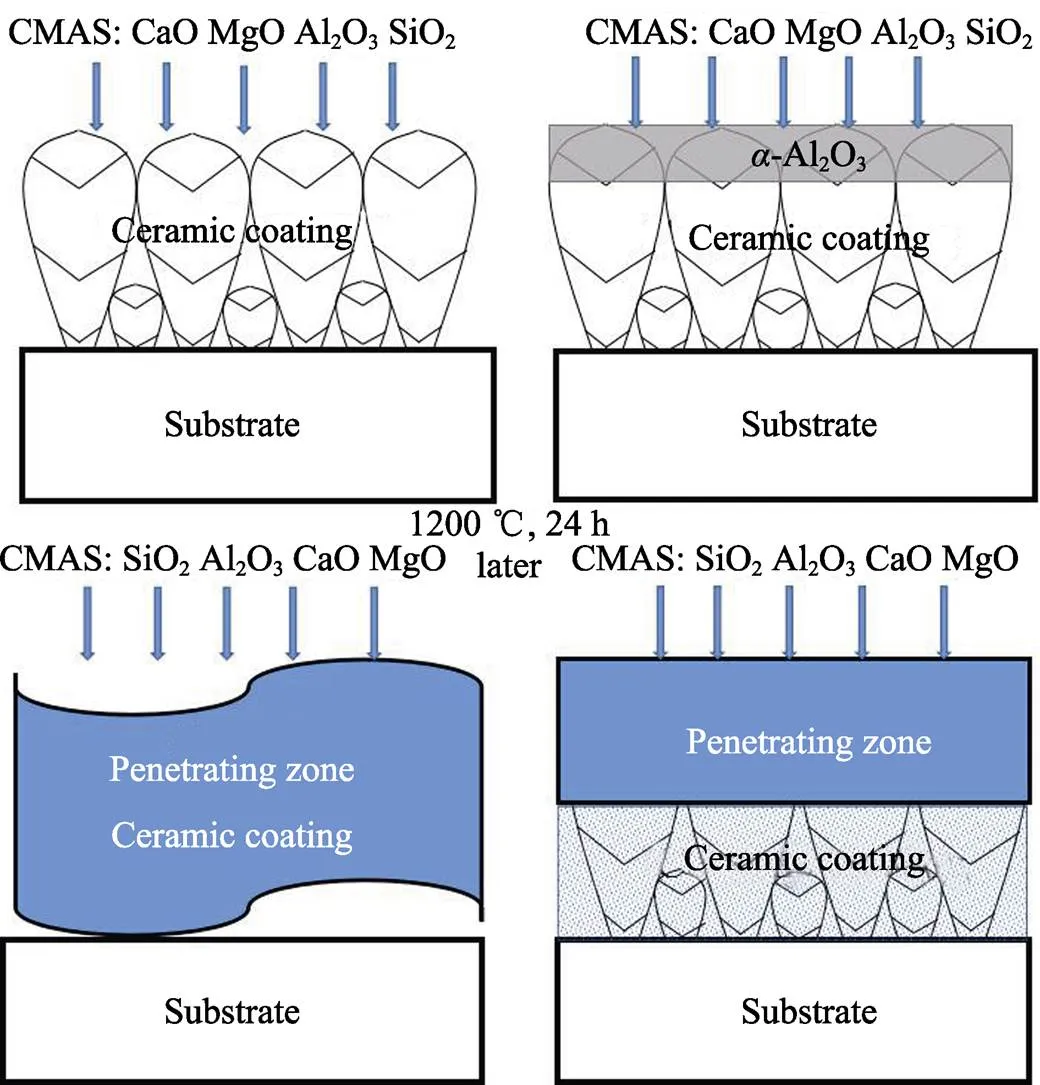

图8(a~b)进一步形象展示了两种涂层的CMAS腐蚀情况, 在1200 ℃高温腐蚀24 h, 喷涂态涂层被完全渗透, 并发生“波浪”状形变, 这是由于熔融的CMAS会在柱状涂层间隙先一步向涂层内部快速渗透, 接着在热化学反应和扩散作用下进一步渗透涂层, 最后涂层发生较剧烈的形变。而镀铝改性涂层中, 由于涂层经过真空热处理后, 在涂层近表面区域形成了耐蚀的-Al2O3致密层, 具有封孔作用, 同时-Al2O3对CMAS的热化学反应, 阻隔了CaO、Al2O3和SiO2向涂层内部渗透, 使CMAS在涂层中渗透量呈现阶梯状变化, 在底部的涂层只受到MgO和少量的CaO、Al2O3及SiO2渗入, 腐蚀的程度减轻。

2.3 CMAS腐蚀行为及镀铝改性作用机制

CMAS熔盐对7YSZ TBCs失效模式一般分为热机械作用和热化学作用[19-20]。CMAS渗入涂层内部, 对涂层有密实作用, 引起渗透区的热膨胀系数和热导率等关键热物性能改变, 冷却时增加涂层热应力, 从而会产生影响涂层性能的热机械作用。为揭示CMAS熔盐对涂层产生的热化学作用, 采用XRD对涂层腐蚀前后表面物相进行了分析, 如 图9(a~c)所示。通过对比腐蚀前后涂层物相变化情况, 发现两种涂层在2=30°处都出现了典型的M-ZrO2相峰, 这是由于在高温下, 与CMAS接触的7YSZ涂层逐渐溶解到CMAS熔体中, ZrO2在熔体中的溶解度小于Y2O3, 因此最先从CMAS中析出的是ZrO2晶体, 此时的ZrO2为四方相, 但因固溶在ZrO2中的Y2O3减少, 不能起到稳定四方相的作用, 导致ZrO2晶粒冷却到室温时会相变成为M-ZrO2。另外, 由于镀铝改性涂层与CMAS的热化学反应, 可以看到-Al2O3相在XRD图谱上消失, 但出现了CaAl2Si2O8和MgSiO3等新相。

图8 CMAS腐蚀涂层示意图

图9 7YSZ热障涂层XRD图谱

(a) Al-modified coating; (b) As-sprayed coating after corrosion; (c) Al- modified coating after corrosion

喷涂态涂层受CMAS腐蚀后产生的连续“波浪”状变形, 这是由于CMAS熔盐的热机械作用和热化学作用产生的一个典型的现象, 示意图如图10所示。(1) 热机械作用: 涂层冷却时, 由于涂层渗透区热膨胀系数的改变, 与渗透区下方涂层热膨胀系数不匹配而产生应力, 当应力达到阀值时会在渗透区下方产生横向裂纹。喷涂态涂层被CMAS渗透, 故与基体结合处易产生裂纹, 降低涂层与基体的结合强度。同时涂层间隙在腐蚀后被脆硬的CMAS渗透物填满, 降低了涂层的应力容限。(2) 热化学作用: CMAS腐蚀后, 涂层由于贫Y产生了新相M-ZrO2, 四方相向单斜相转变, 通常会伴随着3%~5%的体积膨胀, 使得涂层产生一个横向压应力; 另一方面, CMAS中的Ca2+和Mg2+曾用做ZrO2稳定剂, 腐蚀过程中固溶到晶胞, 不仅导致晶格畸变, 还影响7YSZ涂层物性参数变化, 这也一定程度上增加了涂层的内部应力[29]。最终涂层在热机械作用下脱离基体, 并在热化学作用产生的横向压应力下隆起, 这种CMAS腐蚀行为在连续的部位发生, 从而产生“波浪”状形变。

图10 喷涂态涂层波浪形变示意图

镀铝表面改性技术提高了涂层耐CMAS腐蚀的原因是由于在涂层表面形成致密的-Al2O3层, 改善了涂层结构, 隔绝了CMAS与涂层直接接触, 阻止了CMAS与7YSZ热化学反应。本研究中的CMAS体系Al2O3含量低, 在喷涂态涂层中并未观察到钙长石CaAl2Si2O8的产生, 而在镀铝改性涂层中, 由于-Al2O3的加入, 提高了Al2O3质量分数, 在渗透区观察到CaAl2Si2O8生成。为进一步说明钙长石只在镀铝改性涂层上产生, 可以参考图11中CaO-SiO2-Al2O3-MgO四元系相图。在(Al2O3)=5%到(Al2O3)=30%之间, Al2O3的质量分数对钙长石的生成有很大的影响。当Al2O3的质量分数为5%时, Al2O3没有达到形成钙长石的临界质量分数, 相图中没有钙长石的相区, 当Al2O3质量分数为30%时, 相图中左上角出现了钙长石的形成区间, 此时所需的CaO、SiO2的质量分数分别在14%~32%、42%~ 58%, 在CMAS体系中CaO和SiO2的质量分数附近, 如图11(a~b)所示。CMAS组元中, Al2O3质量分数为7.1%, 喷涂态涂层中Al2O3与CaO、SiO2反应的活性不足, 但在镀铝改性涂层中, 近表层的-Al2O3提高了热化学反应中的Al2O3质量分数, 达到了生成钙长石所需的量, 故只在镀铝改性涂层中生成钙长石。钙长石CaAl2Si2O8具有高熔点和优良的耐腐蚀性, 在热腐蚀过程中以固态的形式存在, 渗入涂层内部的熔融CaO、Al2O3和SiO2由于热反应生成固态的钙长石, 被稳定在涂层渗透区, 从而抑制了CaO、Al2O3和SiO2对渗透区下方的涂层渗透。 镀铝改性涂层通过-Al2O3的阻隔和对热化学反 应的影响, 提高了涂层耐CaO、Al2O3和SiO2腐蚀性能。

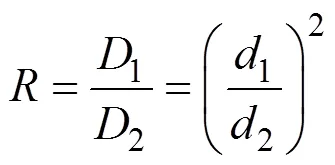

评估镀铝改性技术对涂层耐CMAS腐蚀性能的提高, 可以从元素扩散角度建立数学模型。由菲克第二定律可知, CMAS中的元素在涂层中的扩散深度与扩散系数、扩散时间和扩散物质的质量浓度有关, 如式(2)所示[31-32]:

式中, ρ为扩散物质的质量浓度; D为扩散系数; x为扩散方向和距离; t为扩散时间。CMAS中的元素在涂层中的扩散范围, 短时间内可以看成一端的衰减薄膜源模型, 近似将扩散系数看成与扩散物质浓度无关, 代入边界条件ρ(x=0, t=0)=ρ, ρ(x≠0, t=0)=0, 菲克第二定律对该模型的解可由高斯解给出:

其中为扩散物质的单位面积质量。根据统计物理均分定律, 式(3)可求解任时刻原子的平均扩散距离:

求解得到扩散距离与扩散系数和时间的关 系式:

镀铝改性作用机理是稳定氧化物, 抑制其向涂层深处渗透, 为评估其对抑制CMAS渗透的能力, 可以看成为降低CMAS中的元素在涂层中的扩散系数, 因此通过短时间范围内喷涂态涂层与镀铝改性涂层的扩散系数之比近似衡量涂层耐CMAS腐蚀程度, 由式(5)可以得到:

1/2为喷涂态/镀铝改性涂层扩散系数,1/2是喷涂态/镀铝改性涂层中扩散距离,1/2比值越大, 表明镀铝改性技术对涂层耐CMAS腐蚀性能的提高越显著。

3 结论

在PS-PVD 7YSZ热障涂层上应用镀铝表面改性技术并测试了涂层改性后的空冷热循环性能, 通过观察镀铝改性和喷涂态涂层CMAS腐蚀前后截面微观形貌, 研究了涂层腐蚀行为和镀铝改性的作用机理, 主要结论如下:

1) PS-PVD 7YSZ热障涂层表现出较好的热循环性能, 在5200次热循环后, 镀铝改性涂层表面的完整性优于喷涂态涂层, 有较好的热循环抗剥落性能。涂层在CMAS腐蚀下, 喷涂态涂层中的7YSZ层被渗透, 涂层羽毛柱状结构消失, 产生波浪状形变。镀铝改性涂层通过原位生成-Al2O3致密层, 显著提高了涂层耐CMAS的腐蚀性能, 渗透区下方涂层仍保持一定柱状结构。镀铝改性能有效提高涂层耐CaO、Al2O3和SiO2等氧化物的腐蚀, 但因CMAS体系MgO含量少, 不能发生有效的热化学反应, 对其渗透抑制效果不显著。

2) 喷涂态涂层腐蚀后产生波浪状形变是由于CMAS对涂层的渗透, 破坏了Y2O3稳定ZrO2体系, 改变了涂层热膨胀系数, 降低了涂层应力容限。涂层一方面由于ZrO2的相变在自身内部产生横向应力, 另一方面由于热膨胀系数不匹配, 冷却时在与基体结合处诱发横向裂纹。通过两者的共同作用, 涂层产生了波浪状形变。

[1] SEBASTIAN M, THOMAS D, HEIKO G,. Method and process development of advanced atmospheric plasma spraying for thermal barrier coatings., 2012, 21(3): 400–408.

[2] LIN F, JIANG X L. Research progress on plasma spraying., 2003, 34(3): 254–257.

[3] QIN Q, MAO Z J, LIU Z F. Application and future prospect of high-temperature alloy in aero-engine industry., 2017, 51(9): 3–6.

[4] EVANS A G, MUMM D R, HUTCHINSON J W,. Mechanisms controlling the durability of thermal barrier coatings., 2001, 46(5): 505–553.

[5] CLARKE D R, LEVI C G. Materials design for the next generation thermal barrier coatings., 2003, 33(1): 383–417.

[6] WU R T, OSAWA M, YOKOKAWA T,. Degradation mechanisms of an advanced jet engine service-retired TBC component., 2010, 4(2): 119–130.

[7] GUO S Q, FENG Y B, HE Y,. Materials and fabrication technique of thermal barrier coatings for future aeroengines., 2012, 41(5): 119–123.

[8] STRANGEMAN T, RAYBOULD D, JAMEEL A,. Damage mechanisms, life prediction, and development of EB-PVD thermal barrier coatings for turbineairfoils., 2007, 202(4–7): 658–664.

[9] GUO H B, PENG L Q, GONG S K,. Progress in EB-PVD thermal barrier coatings., 2009, 1(2): 7–14.

[10] MAUER G, HOSPACH A, VAßEN R. Process development and coating characteristics of plasma spray-PVD., 2013, 220(15): 219–224.

[11] HOSPACH A, MAUER G, VAßEN R,. Columnar-structured thermal barrier coatings (TBCs) by thin film low-pressure plasma spraying (LPPS-TF)., 2011, 20(1): 116–120.

[12] NIESSEN K V, GINDRAT M, REFLE A. Vapor phase deposition using plasma spray-PVD., 2010, 19(1/2): 502–509.

[13] MAUER G, JARLIGO M O, REZANKA S,. Novel opportunities for thermal spray by PS-PVD., 2015, 268: 52–57.

[14] KRÄMER S, YANG J, LEVI C G,. Thermochemical interaction of thermal barrier coatings with molten CaO–MgO–Al2O3– SiO2(CMAS) deposits., 2006, 89(10): 3167–3175.

[15] DAROLIA R. Thermal barrier coatings technology: critical review, progress update, remaining challenges and prospects., 2013, 58(6): 315–348.

[16] LEVI C G, HUTCHINSON J W, VIDAL-SÉTIF M H,. Environmental degradation of thermal-barrier coatings by molten deposits., 2012, 37(10): 932–941.

[17] ZHANG X F, ZHOU K S, SONG J B,. Deposition and CMAS corrosion mechanism of 7YSZ thermal barrier coatings prepared by plasma spray-physical vapor deposition., 2015, 30(3): 287–293.

[18] WANG W Z, FANG H J, HUANG J B. Research status on cracking of thermal barrier coating against CMAS corrosion., 2018, 47(8): 23–29.

[19] YANG S J, PENG H, GUO H B. Failure and protection of thermal barrier coating under CMAS attack.s, 2018, 38(2): 43–51.

[20] GANG Y X, BAI Y, LIU K,. Corrosion failure mechanism of thermal barrier coatings after infiltration of CMAS deposits and countermeasure study.2017, 46(1): 282–288.

[21] MOHAN P, YAO B, PATTERSON T,. Electrophoretically deposited alumina as protective overlay for thermal barrier coatings against CMAS degradation., 2009, 204(6/7): 797–801.

[22] AYGUN A, VASILIEV A L, PADTURE N P,. Novel thermal barrier coatings that are resistant to high-temperature attack by glassy deposits., 2007, 55(20): 6734–6745.

[23] GUO L, GUO H B, PENG H,. Thermophysical properties of Yb2O3doped Gd2Zr2O7and thermal cycling durability of (Gd0.9Yb0.1)2Zr2O7/YSZ thermal barrier coatings., 2014, 34(5): 1255–1263.

[24] ZHANG X F, ZHOU K S, LIU M,. Thermal shock analysis of surface Al-modified 7YSZ nano-thermal barrier coating., 2017, 32(9): 973–979.

[25] ZHANG X F.Synthsis of Al and ZrO2to Improve the Properties of Thermal Barrier Coating. Guangzhou: PhD thesis of South China University of Technology, 2016.

[26] ZHANG X F, ZHOU K S, LIU M,. Enhanced properties of Al-modified EB-PVD 7YSZ thermal barrier coatings., 2016, 42(12): 13969-13975.

[27] DREXLER J M, ORTIZ A L, PADTURE N P. Composition effects of thermal barrier coating ceramics on their interaction with molten Ca–Mg–Al–silicate (CMAS) glass., 2012, 60(15): 5437–5447.

[28] ZHANG X F, ZHOU K S, XU W,.synthesis of-alumina layer at top yttrium-stabilized zirconia thermal barrier coatings for oxygen barrier.., 2014, 40(8): 12703–12708.

[29] SONG X W, YU H T, NIU X Q,. Progress in rare earth oxides doped ZrO2-based ceramic materials for thermal barrier coatings., 2009, 28(3): 287–292.

[30] 陈肇友.相图与耐火材料. 北京: 冶金工业出版社, 2014: 91–96.

[31] 胡赓祥, 蔡珣, 戎咏华. 材料科学基础, 3版. 上海: 上海交通大学出版社, 2010: 136–138.

[32] HOWARD R E, LIDIARD A B. Matter transport in solids., 1964, 27: 161–162.

Influence of Al-modification on CMAS Corrosion Resistance of PS-PVD 7YSZ Thermal Barrier Coatings

FAN Jia-Feng1,2, ZHANG Xiao-Feng1,2, ZHOU Ke-Song1,2, LIU Min2, DENG Chang-Guang2, DENG Chun-Ming2, NIU Shao-Peng2, DENG Zi-Qian2

(1. School of Materials and Energy, Guangdong University of Technology, Guangzhou 510006, China; 2. National Engineering Laboratory for Modern Materials Surface Engineering Technology, The Key Lab of Guangdong for Modern Surface Engineering Technology, Guangdong Institute of New Materials, Guangzhou 510650, China)

7YSZ thermal barrier coatings with feather-like columnar structure were prepared by plasma spray-physical vapor deposition (PS-PVD), and were carried out with Al-modification. After that, the as-sprayed and Al-modified 7YSZ TBCs were conducted with thermal cycling, heated at 1050 ℃ for 5 min and air-cooling for 5 min, respectively. And the CMAS corrosion tests were carried out at 1200 ℃. Microstructure, element and phase composition of the coating were analyzed by SEM, EDS and XRD. Corrosion mechanism of CMAS and the corrosion resistance mechanism of Al-modified coating were investigated. The results showed that the Al-modified coatings kept good thermal stability. And the coating had no apparent spallation, after 5200 thermal cycles. The as-sprayed coating was destroyed by CMAS, and "wave" deformation was observed. The 7YSZ coating was completely permeated by CMAS. Dense corrosion-resistant layer of-Al2O3was formed on the surface of the coating by Al-modification, and the corrosion of the coating was significantly improved. It was found that-Al2O3layer not only protected the coating by separating CMAS, but also had positive effect on the thermochemical reaction in CMAS corrosion. Due to formation of-Al2O3layer, the oxides of CaO, Al2O3and SiO2were hard to penetrate the coating. However, the penetration of MgO was not significantly affected by Al-modification. In addition, a mathematical model based on Fick's second law was established to evaluate the effect of Al-modification on the CMAS corrosion resistance of 7YSZ coatings.

plasma spray-physical vapor deposition; 7YSZ; Al-modification; CMAS corrosion

TQ174

A

1000-324X(2019)09-0938-09

10.15541/jim20180529

2018-11-09;

2019-01-11

国家自然科技基金(51801034, 51771059);广东省自然科学基金(2017A030310315, 2016A030312015);广州市及广东省项目(201707010455, 2018GDASCX-0950, 2017A070701027)

National Natural Science Foundation of China (51801034, 51771059); Guangdong Natural Science Foundation (2017A030310315, 2016A030312015); Guangzhou City & Guangdong Province Project (201707010455, 2018GDASCX- 0950, 2017A070701027)

范佳锋(1998–), 男, 硕士研究生. E-mail: 1577619201@qq.com

张小锋, 博士, 高级工程师. E-mail: zxf200808@126.com; 周克崧, 教授. E-mail: kszhou2004@126.com