细长盒型腔体结构件自动焊技术研究

2019-10-09王宝宝袁东杜建国张丽胡华

王宝宝 袁东 杜建国 张丽 胡华

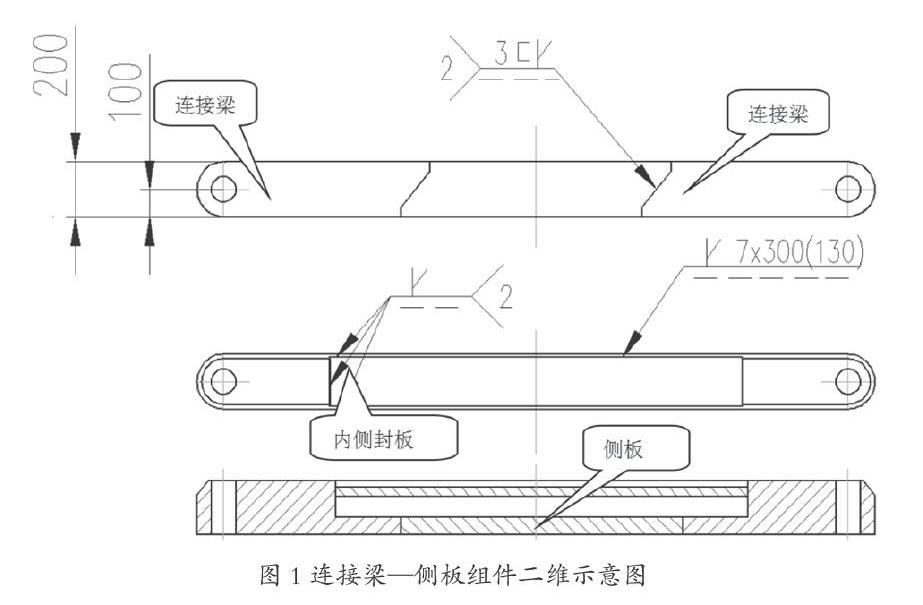

摘 要:某连接梁—侧板组件为细长盒型腔体结构件,传统生产工艺方法存在诸多问题,产品质量的稳定性无法保证。该文以连接梁-侧板组件实现自动焊为宗旨,通过产品结构特点、技术要求及难点分析,借助自动焊可行性及变形控制、主要承力部位一次焊接成型等工艺方法实施,最终实现连接梁—侧板组件自动焊,以适应部件批量化生产,确保产品质量稳定性。

关键词:细长盒型;自动焊;产品质量;生产效率

中图分类号:TG456 文献标志码:A

0 引言

连接梁—侧板组件为细长盒型腔体类结构件,目前广泛应用在多个航天地面型号产品当中,主要用于承载起竖过程中大载荷冲击,具有抗弯形高、强度高、可靠性高、超重载及轻质等性能优点。

传统生产工艺方法采用人工焊接,生产过程中存在焊接工作量大、主要承力部位对接接头焊接质量可靠性低等问题,无法满足高度密集的型号生产任务。为适应产品批量化形势需求,通过更改生产工艺方法,将传统人工焊改为自动焊,以提高产品质量稳定性,提升生产效率。

1 结构特点、焊缝质量要求及主要技术难点

1.1 结构特点分析

连接梁—侧板组件为盒型焊接结构件(如图1所示),其材料均选用HG785D低合金高强度焊接结构用钢板,厚度为60 mm、4 mm、8 mm,主要由连接梁(如图2所示)、侧板、内侧封板组成,焊缝数量多且长短不一、焊接接头坡口形式不一致。

主要结构特点分析如下:

(1)连接梁与侧板焊接接头为不规则异型焊缝,焊缝结构形式如图3所示。

A向视图中50 mm直线段经过内径R18圆弧过渡至50°斜线段,过渡圆弧R10,焊缝起点、终点及R10过渡圆弧极易引起焊接缺陷。

(2)内侧封板为典型的长板类零件,且板厚较薄(δ=4)。该零件长宽比较大,内侧封板与侧板对接处焊缝呈现出截面窄、长度长的特点,焊接过程中存在变形大、外观成形质量较差的问题。

1.2 焊缝质量要求

连接梁—侧板组件共有3条焊缝,各零件对接接头处焊缝质量稳定性要求高(见表1)。

1.3 技术难点分析

根据自动焊焊接原理,结合产品实际生产情况,连接梁—侧板组件实现自动焊主要技术难点为如何有效控制焊接应力变形,以确保焊机焊枪法完成自动校位取点功能实现部件自动焊。

2 主要研究內容

针对连接梁—侧板组件实现自动焊主要技术难点,分别从自动焊可行性及变形控制、主要承力部位一次焊接成型等技术方法进行实施。主要实施内容如下。

2.1 自动焊可行性及变形控制技术研究

根据自动焊工作原理,结合连接梁—侧板组件结构形式,确定出内侧封板焊接变形为制约影响实现自动焊主要因素。

经实物测量:连接梁—侧板组件焊后纵向翘曲变形为492 mm;横向扭曲变形为1.2 mm,该变形导致焊枪无法完成自动校点取位,自动焊无法实现。

为实现部件自动化焊接,采用以下工艺流程:

(1)连接梁机加成形,两端通孔单边预留10 mm机加余量,最终根据焊后成型尺寸完成通孔尺寸加工,保证孔距精度要求。

(2)为了有效地避免连接梁与侧板对接焊接部位起弧、落弧时出现焊接应力集中等缺陷,施焊过程中在起弧、落弧两端焊接引弧板,采用“打底”“盖面”2次进行。

(3)内侧封板实现自动化焊接。内侧封板为典型的长板类零件,且板厚较薄,为确保该部件实现自动化焊接,将内侧封板和侧板借助专用装夹定位工装以“背靠背”的方式进行刚性装夹定位(如图4所示),按照焊缝轨迹进行取点校位并根据校位结果完成焊缝装点工作。

为保证连接梁-侧板组件焊后成形尺寸要求,防止内侧封板因焊后收缩而导致成形尺寸不满足设计指标,连接梁与侧板焊接前预留了2 mm焊接间隙;同时,采用了先焊连接梁与侧板对接部位处连续焊缝,再对内侧封板采用对称施焊焊接断续焊缝的焊接顺序。

考虑到该种材质焊接过程中,须经历一个复杂的不均匀快速加热和冷却过程,势必引起加工部位发生不均衡的应力应变,这种不均衡的应力应变是工件焊后残余应力存在和工件产生变形的主要原因;而常用解决焊接应力的方法有整体高温回火法、振动时效及自然时效等,结合材料自身力学性能指标及部件批生产周期,部件焊后采用振动时效方法解决焊接残余应力集中现象(如图5所示),通过测试效果明显(如图6所示)。

2.2 主要承力部位一次焊接成型试验

鉴于连接梁与侧板对接接头为主要承力部位,为确保该部位焊接质量稳定性,开展连接梁与侧板对接接头一次成型自动焊焊接试验。

焊接试验按照接头坡口结构投入5组对接试料进行试板焊接试验,见表2。

在采用自动焊焊接过程中,通过借鉴人工焊焊接参数,选取5组不同自动焊焊接参数值按照QJ176A—1999《地面设备熔焊通用技术条件》中Ⅰ级标准进行自动化焊接,并初步确定出可以实现焊缝焊接成型的焊接参数组,具体自动焊焊接参数表见表3。

按照JB/T 4730.2—2005《承压设备无损检测》中Ⅰ级标准进行X光射线探伤检测,确定出满足焊缝质量要求的自动焊焊接参数表,见表4。

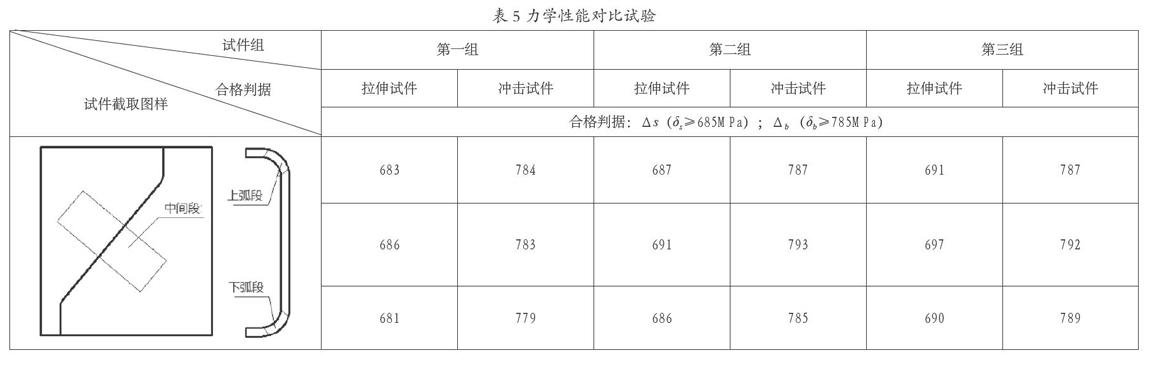

经探伤合格的每组焊接试板上不同区域分别截取3个拉伸试件、3个冲击试件作为该组试件用于评价该条焊缝是否满足力学性能指标。通过拉伸性能对比试验及冲击性能对比试验(见表5),确定出连接梁与侧板对接接头部位处焊缝实现一次焊接成型的自动焊焊接参数。

通过表5中的焊缝力学性能对比试验,确定出连接梁与侧板对接接头部位处满足性能指标的自动焊焊接参数:氩—二氧化碳混合气体:80%Ar+20%CO2,焊丝:SLD-80,直径:φ1.2,焊接电流:I=190 A~230 A,电弧电压:V=24 V~26 V,焊接速度:180 mm/min~220 mm/min,气体流量15 L/min~20 L/min,无摆幅,焊接间隙:2 mm~3 mm。

结合连接梁—侧板组件生产实际,对连接梁-侧板组件的工序内容进行细化梳理,最终形成连接梁-侧板组件较完整的生产工序流程,其生产工序流程图如图7所示。

3 应用成效

连接梁与侧板组件采用自动焊焊接,现已推广应用于产品实际批量生产,有效提高了型号产品批生产能力。

对板厚不同、焊接坡口多样化的HG785D焊接板材自动焊焊接参数的选取积累了丰富的经验,提高工艺可靠性和型号生产工艺保障能力,提供了技术储备。

4 结语

连接梁—侧板组件作为细长盒型腔体结构件,通过专用焊接装夹定位工装及主要承力部位一次焊接成型试验,成功实现了自动焊;并借助振动时效的方式,有效解决了焊接残余应力集中的现象,控制了焊接残余应力对尺寸稳定性的影响,焊缝质量稳定性得到有效提升,提高了生产效率,现已成功应用于型号产品批生产阶段。

参考文献

[1]王文先.焊接结构[M].北京:化学工业出版社,2010.

[2]郭世敬,化三兵,白瑶瑶.焊接结构件时效处理方法及研究进展[J].热处理技术与装备,2011,32(5):4-6.