铸铝转子铆平衡柱工艺研究

2019-10-09

(佳木斯防爆电机研究所有限公司,黑龙江佳木斯 154002)

0 引言

目前,有部分产品铸铝转子一端平衡柱组织疏松,导致转子在动平衡铆平衡柱时,经常出现平衡柱开裂的现象,严重影响产品质量。因此,为了避免平衡柱开裂的现象发生,在产品结构设计时在铸铝转子平衡柱组织疏松的一侧增加了平衡环,这样就大大地增加了产品的制造成本。因此,解决了平衡柱铆接开裂的问题,提高了产品质量,取消了平衡环,降低产品制造成本显得极其重要。

1 平衡柱铆接开裂的机理分析

由于铸铝转子制造工艺的原因导致铸铝转子一侧平衡柱组织疏松,采用小于平衡柱直径的铆枪杆进行铆接,铆接时使平衡柱组织由中心向四周涨开,从而进一步使平衡柱疏松的部位裂开,而影响产品质量。因此,为了避免铆接开裂问题,产品在制造过程中采取在平衡柱组织疏松的一侧增加了平衡环,转子在平衡时通过在平衡环上加平衡块的方式进行平衡,避免在平衡柱上加平衡垫铆接开裂的问题,但这样额外增加了制造成本。因此,需要进一步研究平衡柱铆接开裂的机理,研究新的铆接工艺,彻底解决铆接开裂的问题,从而取消平衡环,达到降本增效的目的。

2 取消平衡环的可行性分析

为了验证铸铝转子在平衡柱上添加平衡垫进行平衡能够满足转子平衡精度的要求,从而论证取消平衡环的可行性,对在产的带有平衡环的铸铝转子初始不平衡量进行了统计,具体情况见铸铝转子初始不平衡量统计表1。

表1 铸铝转子初始不平衡量统计表

表1中显示,转子单面初始不平衡量最大值为760g,而按Y2、YB2 355电机铸铝转子单面平衡柱的数量进行计算:单面初始不平衡量900g以下的转子,在平衡柱上进行平衡时,均能满足转子平衡精度的要求。从而论证了取消平衡环在平衡柱上加垫进行平衡是可行的。

3 解决平衡柱铆接开裂的工艺研究

3.1 铆枪头设计

通过对组织疏松的平衡柱铆接开裂的机理进行研究,设计了一种新结构的铆枪杆,以实现了平衡柱铆接由中心铆接向圆周方向铆接的改变。铆枪杆的结构图见图1、图2。

图1 铆枪杆的结构

图2 铆枪杆的结构

该结构的铆枪杆在铆接平衡柱时,需将图1和图2两个工装配合使用,图1所示的铆枪杆装到铆枪内,然后图2所示的铆枪头套到图1所示的铆枪杆上,然后使图2铆枪头上的球面对准平衡柱进行铆接。

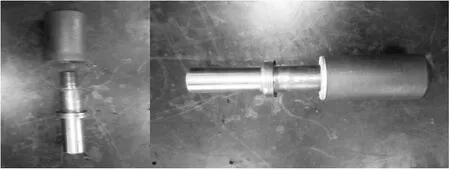

3.2 新结构铆枪杆试验效果

新结构的铆枪杆制造完成后,便对铆枪头结构及使用的效果进行了验证,试验结果显示,使用新结构的铆枪杆,不仅实现了平衡柱在圆周方向进行铆接,而且还有效地解决了平衡柱由原来在中心方向铆接时开裂现象,具体铆接情况详见图3、图4。不足之处是由于铆枪头和铆枪杆之间是分体结构,所以在铆接时工人必须用一只手紧握铆枪头才能完成平衡柱的铆接工作,给工人实际操作带来了不便。

图3 中心铆接

图4 圆周铆接

3.3 优化铆枪头及铆枪杆工装结构

为了解决两体结构的铆枪在操作时,给工人带来的不便,根据铆枪的结构特点并结合工艺试验过程中发现的问题,对铆枪杆及铆枪头进行了结构优化,重新设计了两套铆枪杆工装。

其中一套铆枪杆既能满足现有铆枪对铆枪杆安装结构的要求,又能实现在铆接平衡柱时,铆枪杆及铆枪头合二为一,方便工人操作。优化后的铆枪结构见图5,其结构改进之处是在图1、图2工装的基础上,在铆枪杆与铆枪头连接处增加了螺纹连接及定位挡台,从而使铆枪杆和铆枪头在装配后组装成一体,这样不但方便了工人操作,而且有效地解决了平衡柱铆接开裂的问题,具体铆接情况见图6。

图5 优化后的铆枪结构

图6 铆接情况

另一套工装为铆枪杆和铆枪头直接制造成一体结构,但该工装受结构的限制不能直接装到现有铆枪上进行应用,为此,针对一体结构的铆枪杆特订购了一把专用铆枪,该铆枪不仅能够满足一体结构铆枪杆的安装要求(见图7),而且方便了工人操作,同时解决了平衡柱铆接开裂的问题,具体铆接情况见图8。

图7 铆接情况

图8 铆接情况

4 经济分析

采用新结构的铆枪杆铆接平衡柱,不仅解决了铸铝转子平衡柱铆接开裂的问题,而且取消了平衡环,实现了直接在平衡柱上平衡的要求。如按平均每月有120台可取消平衡环的电机进行计算,平衡环按H500电机的平衡环大小进行计算,平均每个平衡环费用约375元(含材料费、工时费、热装费),一年12个月共节约成本:375元/个×120个/月×12月=54万元。即取消平衡环将会给公司节约大量的制造成本。

5 结语

通过对铸铝转子结构及组织疏松的平衡柱铆接机理进行研究,设计了新结构的铆枪杆,配备了专用的铆枪,实现了平衡柱由中心铆接改为四周铆接的工艺,彻底解决了平衡柱铆接开裂的问题。改工艺研究的成功不仅提高了产品制造质量,而且取消了平衡环,降低了电机的制造成本。