喂丝球化处理工艺在消失模生产中的应用

2019-10-09马传伟郑翠华蒋卫东杨永录

金 伟,马传伟,郑翠华,蒋卫东,杨永录

(一拖(洛阳)铸锻有限公司,河南洛阳 471004)

目前,在我国的多数铸造厂,生产球墨铸铁应用较普遍的球化处理工艺有冲入法和喂丝法,两种工艺方法各有利弊。因为喂丝工艺可以精确地控制球化剂的加入量,避免浇包堤坝的完整性、球化剂加入顺序、出铁角度等因素的影响,可以获得更稳定、更理想的球化效果,所以在越来越多的铸造厂得到了推广应用。

一拖铸造公司消失模生产线以生产灰铸铁、球墨铸铁件为主。2015年投产以来,铸件产量在逐年递增,2017年总产量7400t,其中球墨铸铁件850t。球墨铸铁件以拖拉机、汽车、工程机械等行业所需的铸件为主,铸件重量范围18~150kg,材质为QT500-7和QT450-10。

1 生产现状

1.1 球化工艺介绍

一拖铸造消失模生产线所配套的熔炼设备是一套一拖二10t中频感应电炉,炉料以生铁、废钢、回炉料为主,其中生铁加入量不超过30%。炉前球化处理工艺采用冲入法,球化剂采用稀土镁硅铁合金(QRMg8RE5),加入量1.8%~2.2%。出铁温度1570~1580℃,浇注包出铁量550kg,上线浇注温度1460~1480℃。

1.2 现状分析

球化处理采用冲入法的主要优点是操作简便,将一定数量的球化剂和孕育剂人工加入球化包的堤坝内、捣实,再覆盖一定数量的铁屑或其他覆盖剂后即可出铁,完成球化处理的过程[1]。

与砂型铸造工艺相比,消失模工艺需要更高的浇注温度。根据现场产品的具体情况,为确保产品质量,球墨铸铁件的浇注温度大都控制在1460℃以上。由于球化处理过程及铁水转运环节的温降,为了保证浇注温度,因此电炉出铁温度高达1570~1580℃,已接近电炉的极限温度。

铁液温度越高,球化反应越剧烈越迅速,球化剂的烧损也越大,导致球化效果就越差,球化衰退时间快,难以保证球化级别3级以上。冲入法球化效果受人为操作影响因素较大,例如出铁量及出铁位置的控制、铁液温度的高低、浇包堤坝质量的好坏等,任何一个环节控制不到位,都会导致球化效果不佳,增加了球化质量控制难度[2],因此在生产中会出现两个问题:

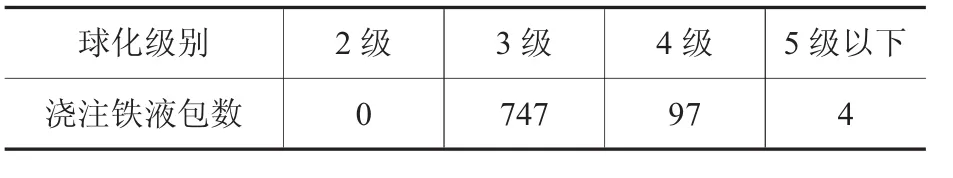

(1)球化级别低。我公司对2017年1~3月份的球铁生产情况进行统计,如表1所示。

国标GB/T1348-2009中关于球墨铸铁件石墨形态的验收标准是:“石墨以球状为主,球化级别不低于GB/T 9441规定的球化级别4级。如有特殊要求,球化级别由供需双方商定”。但大多数需方为了确保自身产品品质,在签订合作协议时,通常将球化级别确定为3级以上。以我公司与湖北某汽车配件公司签订的支架产品合作协议为例,便规定“球化级别不低于3级,且做为产品质量验收的否决项”。按表1的统计,仅因球化不良一项导致的废品率高达12.9%,这对一个铸造生产企业是不能接受的,因此,结合消失模生产工艺的特点,改变球化处理方式已迫在眉捷。

表1 冲入法球化级别统计

(2)铁水利用率低。由于球化效果差,球化衰退快,为确保浇注末件的球化级别,工艺规定每包铁液从球化处理结束到浇注完毕控制在10分钟之内。以我们一个产品为例,铸件箱重183kg,每次出铁量为550kg,10分钟内只能浇注2箱,铁液的使用率只有66%,造成了极大的浪费。

2 喂丝球化处理工艺的应用

喂丝球化处理工艺是指将一定成份、一定粒度的球化剂、孕育剂,经卷线设备包裹在一定厚度、宽度的钢皮内,形成适当强度、填充率的电缆状线卷(包芯线),然后经喂丝设备以一定速度喂入带有包盖的铁水包中,实现球化、孕育处理的工艺。其实质是以喂丝的方式,以钢皮作为载体将球化剂、孕育剂送入铁液包底部,实现球化、孕育的过程。

2.1 喂丝球化处理设备

喂丝球化处理工艺需要的装备有喂丝机和与之配套的包芯线,喂丝机通常安装在距熔炼设备较近的区域,以便最大限度地减少铁液温降和收集烟气,如下图所示。

喂丝机有控制系统、传动系统、导管等构成,

图1 喂丝球化布置

图3 喂丝机控制系统

图4 喂丝线导管

图2 喂丝机工作原理简图整机采用PLC控制,具有高可靠性、高精度、高自动化,可实现一键启动,其工作原理及设备如图3,4 所示。

2.2 喂丝球化处理工艺

(1)喂丝用包芯线有球化芯线和孕育芯线两种,球化剂的有效成份:Mg27%~30%,Re2%~4%,Si40%~48%。孕育剂的有效成份:Si60%~64%,Ba3%~5%,Ca0.5%~1%。

(2)炉料配比:废钢60%~70%;Q10生铁10%~20%;回炉料10%~20%。

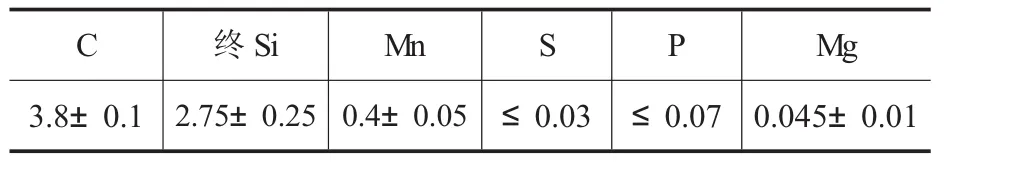

(3)铁液化学成份(QT500-7)如表2所示。

(4)每包出铁量700kg,球化剂加入量0.9%,孕育剂加入量1.1%。

(5)铁液出炉温度 1530~1550℃,浇注温度1440~1480℃。

2.3 喂丝工艺的不足

喂丝工艺的不足主要体现在两方面:一是增加了投资,新增一套喂丝装备需6万多元;二是喂丝装备在使用过程中如果出现卡线等故障,对造型流水线的正常生产会造成一定的影响。

表2 化学成分 ωB/%

3 两种球化处理工艺的对比分析

3.1 球化效果对比

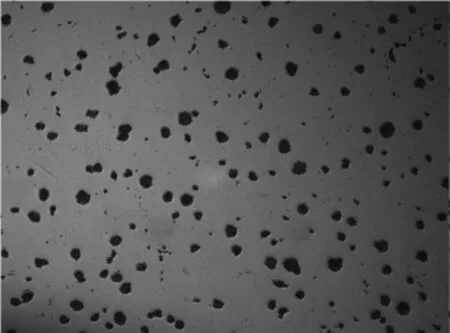

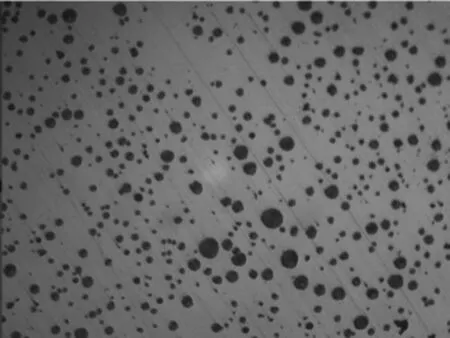

一拖公司于2017年11月下旬开始应用喂丝处理工艺,球化级别3级以上所占比例99.1%(见表3),冲入法球化级别3级以上所占比例为87%。从金相组织看,采用喂丝法所得到的石墨球数量更多、圆整度更好,如图5、6所示。

表3 喂丝工艺球化级别统计

图5 冲入法石墨形态(4级)

图6 喂丝法石墨形态(3级)

3.2 生产成本对比

(1)球化剂加入量对比:冲入法球化剂加入量为2%,喂丝法球化剂加入量0.9%。

(2)采用喂丝球化处理方式,球化衰退时间延长,球化结束到浇注完毕时间控制在13分钟以内,可确保铸件球化级别在3级以上,这样延长了浇注时间,增加浇注箱数,提高铁水利用效率。以支架产品为例,冲入法每包铁液浇注2箱6件,而喂丝工艺每包铁液可浇注3箱9件,铁水利用率和生产效率提高了33%。

(3)采用喂丝处理+盖包工艺,降低温度损失,使出铁温度降低30℃,不仅可节约电费,还降低了电炉炉衬和球化包的侵蚀,延长炉衬的使用寿命,从而降低炉料成本。

3.3 劳动强度对比

(1)采用冲入法,工人在现场要频繁地对球化剂和孕育剂称重、摆放、加料、捣实等,工序多劳动强度大;而喂丝法由PLC控制,可以实现一键启动,大幅减轻劳动强度。

(2)采用冲入法,合金加入量大,处理后铁液中的渣量变多,不仅增加劳动强度,而且易导致铸件出现夹渣等缺陷;采用喂丝处理工艺,合金加入量少,产生渣量少,铁液纯净度高,工人扒渣工作量减轻。

3.4 现场工作环境对比

采用喂丝处理工艺,球化包上部加有包盖,一方面可防止球化反应过程中铁液外溅,此外,通过电炉通风系统将球化过程中产生的烟气抽走,生产现场基本没有外逸烟气。在使用冲入法处理工艺时,由于浇包口是敞开式的,球化过程中产生的烟气不易收集,现场烟尘很大,工作环境差。

4 结论

冲入法球化处理工艺因其操作简单、无需过多投资等优点,仍是目前应用最普遍的球墨铸铁生产工艺,广泛适用于浇注温度相对较低的潮模砂、树脂砂等生产工艺。本公司具体的生产过程中,针对采用消失模工艺生产球墨铸铁件球化效果差的问题,将球化处理工艺由冲入法改为喂丝法,保证了球化效果,提升了产品质量,降低了生产成本,改善了现场环境,减轻了劳动强度,使企业综合效益得到了明显提高。