基于LOB技术的Ⅱ型玩具车装配线设计及UPH提升研究

2019-10-08赵朝文

摘 要: 本文主要研究Ⅱ型玩具小车装配线的平衡以及UPH的提升。通过对小车结构的深入了解,结合产品布置原则进行工序划分,同时画出网络图;然后结合网络图设计出初次装配Ⅱ型玩具小车的方案,运用连续测时法对初次设计的方案进行测时,对初次设计的方案进行LOB及UPH分析,初次设计的平衡率未达到0.8以上;其次利用5W1H提问技术提问,ECRS进行合并、重排、简化、消除,结合常速影像进行粗略分析,运用动作经济原则,同时对瓶颈工序进行动素分析,减少不必要的动作,设计出另一套装配方案,运用连续测时法测时,进行LOB及UPH分析,LOB達到0.8以上以及UPH有明显提高,方案可行;最后对再设计方案制定标准作业时间,同时进行初次设计与再次设计平衡效果评比。

关键词: LOB;5W1H;ECRS四原则;动作经济原则;UPH

中图分类号: TP391. 41 文献标识码: A DOI:10.3969/j.issn.1003-6970.2019.05.047

本文著录格式:赵朝文. 基于LOB技术的Ⅱ型玩具车装配线设计及UPH提升研究[J]. 软件,2019,40(5):239248

【Abstract】: This paper mainly studies the balance of assembly line of type II toy car and the improvement of UPH. Through a thorough understanding of the structure of the car, combining with the principle of product layout, the process division is made, and the network diagram is drawn at the same time. Then the scheme of initial assembly of type II toy car is designed based on the network diagram, and the scheme of initial design is measured by continuous time measurement method. The LOB and UPH analysis of the scheme of initial design is carried out. The balance rate of the initial design is not more than 0.8; secondly, the 5W1H is used to measure the time of the scheme of initial design. Questioning technology, ECRS merges, rearranges, simplifies, eliminates, combines with the constant speed image to carry on the rough analysis, uses the action economy principle, simultaneously carries on the motion element analysis to the bottleneck procedure, reduces the unnecessary movement, designs another set of assembly plan, uses the continuous time measurement method to measure the time, carries on the LOB and UPH analysis, the LOB achieves 0.8 above and the UPH has the obvious enhancement, the plan is feasible; Finally, the standard operating time of the redesign is worked out, and the balance effect of the initial design and redesign is evaluated.

【Key words】: LOB; 5W1H; Four principles of ECRS; Principle of motion ecnomy; UPH

0 引言

目前,在大多数企业中,工业工程方法得到了广泛的使用,其改善方法简单易懂,改善效果显著。但是在问题的提出、解决以及分析中企业使用工业工程方法时的主观因素占了很大部分,因此在改善中相关管理人员的主观因素非常重要,这就要求相关管理人员要有相当丰富的工业工程管理经验和相当扎实的工业工程理论知识。本次研究Ⅱ型玩具小车主要采用工作研究,主要包括作业测定和方法研究两大技术,概括地说工作研究的内容包括:寻找有效的工作方法,减少过程的浪费、工作标准化、制定工作标准时间;在工作研究当中,常用的有5W1H提问技术、ECRS四大原则、动作经济原则以及方法研究所涉及的程序表等[8]。

1 Ⅱ型玩具小车产品结构分析

Ⅱ型玩具小车的三维图及局部图,对Ⅱ玩具小车进行组装,其组装结构图如图1、图2所示。

Ⅱ型玩具小车树状结构图[1]如图3所示。

2 初次设计Ⅱ型玩具小车装配工艺规程

2.1 Ⅱ型玩具小车装配步骤

按照产品布置原则[2],结合Ⅱ型玩具小车的树状结构图,可将其装配步骤分配如下,同时测出一次装配的时间。

结合以上分析,根据紧前工序,画出Ⅱ型玩具小车的装配网络图[2]如图4所示。

2.2 初次设计Ⅱ型玩具小车装配的方案

结合表1以及图4,运用后续工作较多的任务及装配的衔接性进行初次设计方案如表2所示。

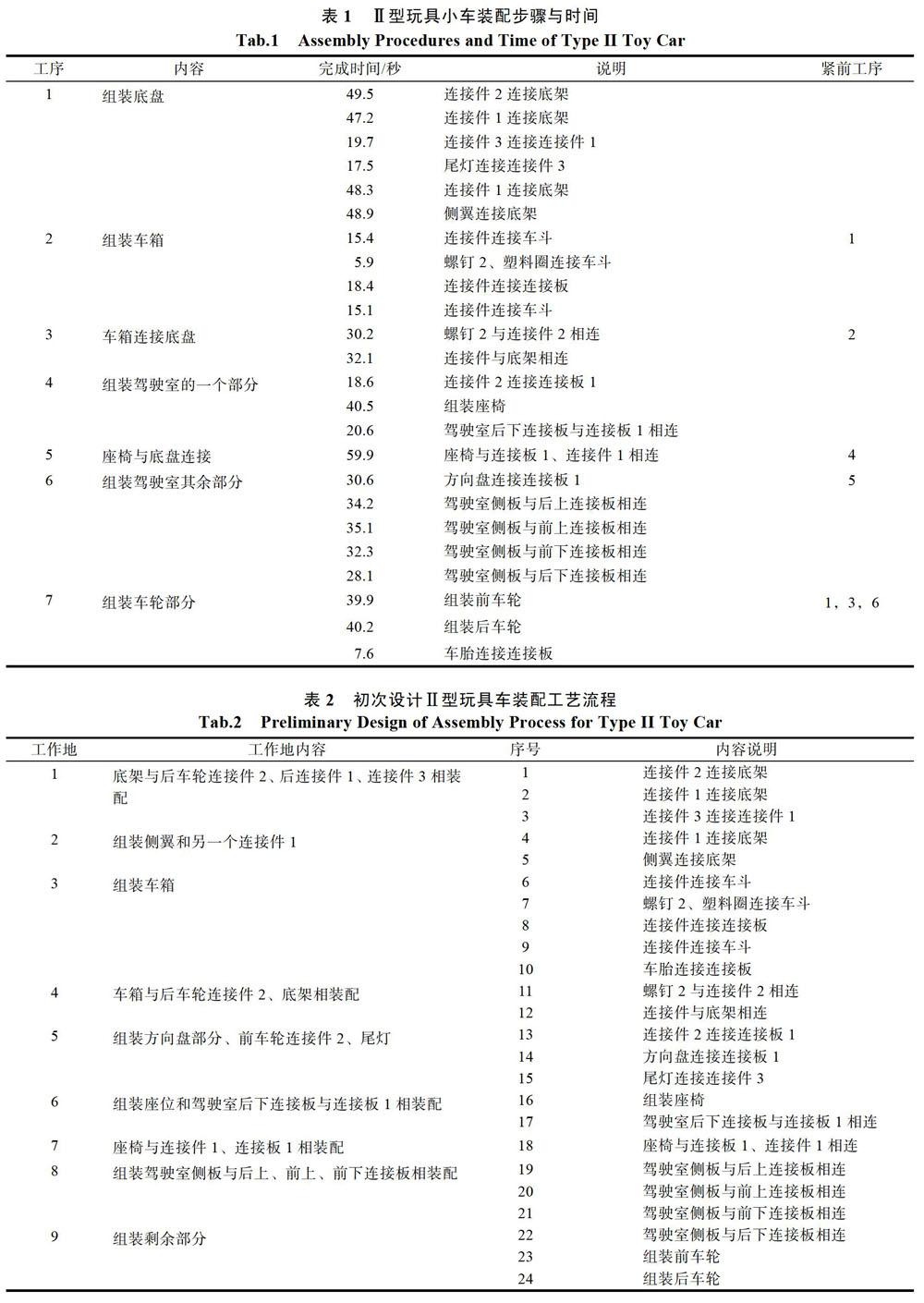

由一次简单装配可知,装配一台Ⅱ型玩具小车所用时间为16分钟24.5秒;查文献[3]中观测次数确定标准表可知,观测次数须大于8次,本次取观测次数为20次,这样所测数据更为科学、合理。

2.3 初次设计方案LOB及UPH分析

对于流水线操作来说,其UPH取决于瓶颈工作地;由附表1知,工作地1为瓶颈;结合表3可知,则初次设计的Ⅱ型玩具车装配流程的UPH即为 29台。

2.4 最少工作地数目

根据初次设计的方案所进行Ⅱ型玩具小车装配,由附表1可知瓶颈为工作地1,用时122.385秒,即此次所取 , ;可求:

故最少工作地数为7。

3 再次设计Ⅱ型玩具小车装配工艺规程

3.1 再次设计前分析

通过初次设计方案的结果可知,其平衡率达不到0.8以上,因此需要对初次设计的方案进行改进,采用5W1H提问技术和ECRS原则[3]等方法进行作业改善。

对于UPH的提升,本次的设计中主要采用降低节拍的方式,在尽可能减少工作地的情况下,提高作业的均衡度。平衡率的提高及UPH 的提升具体方法如下所示。

1)通过5W1H提问技术,运用ECRS四原则进行取消、合并、重排、简化:

(1)工作地1为瓶颈,可以将一部分工作分配给工作地3。同时在工作地4进行车箱与底盘相连,但是由于这个环节用时较短,可调整一部分在此工作地。

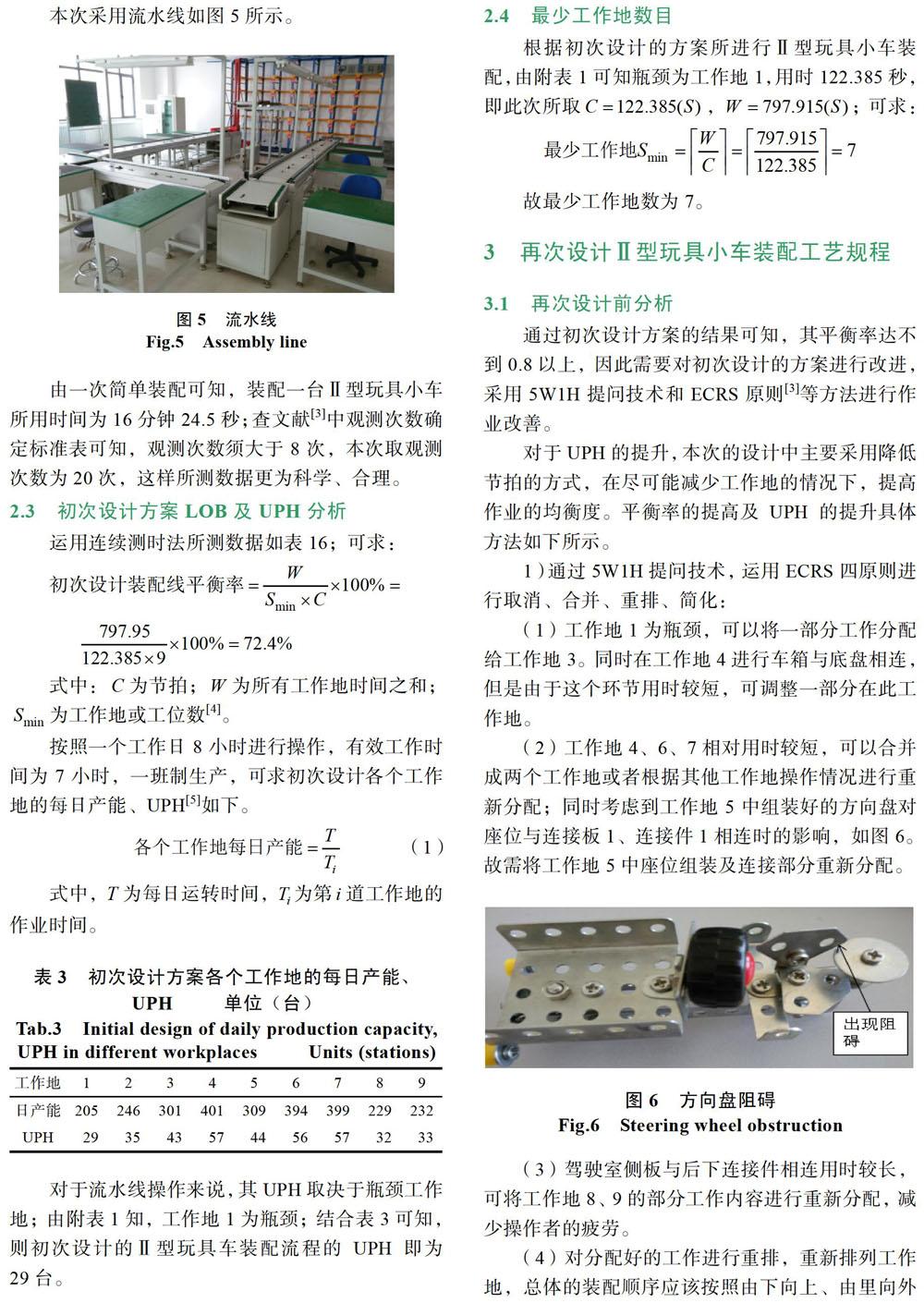

(2)工作地4、6、7相对用时较短,可以合并成两个工作地或者根据其他工作地操作情况进行重新分配;同时考虑到工作地5中组装好的方向盘对座位与连接板1、连接件1相连时的影响,如图6。故需将工作地5中座位组装及连接部分重新分配。

(3)驾驶室侧板与后下连接件相连用时较长,可将工作地8、9的部分工作内容进行重新分配,减少操作者的疲劳。

(4)对分配好的工作进行重排,重新排列工作地,总体的装配顺序应该按照由下向上、由里向外进行重新分配,保证装配的顺序衔接性。

综上所述,可将各个工作地调整如下图所示。

图7的处理,将工作地1中序号3内容转移;图8的处理,将工作地5中序号13的内容转移,同时将工作地6中序号17的内容转移;图9的处理,将工作地5中序号14的内容转移,同时将工作地7的内容转移重排;图10的处理,将工作地5中序号15的内容转移重排,同时将工作地8中序号21的内容拆分转移,将工作地9中序号22的内容转移重排。

2)常速影像动作分析

通过对初次设计的装配工艺流程摄影,把影像进行再现,采用常速影像动作,运用粗略分析[3],其分析结果如下:

(1)工作地1用时最长,为瓶颈,会导致后续工序等待时间过长。

(2)由于操作者不是专业人员,操作时速度上不一致。

(3)在组装过程中存在连续、重复的动作,在某些工位需要对螺钉、螺母进行多次装配,在作业过程中,操作人员基本上都是先用手把螺母拧如螺钉一部分,紧接着再利用扳手、螺丝刀进行拧紧,一个一个重复前面的操作,重复拿取工具,导致了不必要的重复动作。

(4)工具摆放位置不合理、不便于在操作中拿取,同时部分零件摆放也不合理。

(5)在组装前后车轮时存在不必要的动作,此处的操作人员通常是先把车轴组装进去,然后在把塑料圈、轮毂、车轮组装进去。

(6)在组装底架与后车轮连接件2、后连接件1相连时,由于空间过于小的原因,组装方式可以改进,组装驾驶室侧板与后上、前上、前下连接件相装配时存在同样的情况。

(7)操作人员在作业过程中,由于姿态的原因,部分操作者的操作不顺畅。

3)动作经济原则[3]

对以上存在的问题,结合动作经济原则,采用减少动作数、双手同时作业、缩短动作距离、轻快动作进行作业,进行相应的改善,改善如下:

针对常速影像动作分析问题(3);对于可以改善的工作地,采用先把需要组装的全部螺母用手拧如螺钉,然后再拿取工具进行操作,一个一个拧紧。从而减少了拿取工具的次数,缩短一定的时间。

针对常速影像动作分析问题(4);采用作業现场布置,把扳手放在操作台的左上角,把螺丝刀放在操作台右上角,这样有利于作业;把需要的零件放在操作台的中间位置、并且按照作业顺序放置,如图11、12。

针对常速影像动作分析问题(5);对于这一问题,采用先在车轴一头安装塑料圈、轮毂、车轮,再把车轴安装进去,进行操作,如图13、14;减少了动作数、同时缩短了多次移动距离。

针对常速影像动作分析问题(6);采用先把一侧的底架与后车轮连接件2、后连接件1相连,然后在组装另一侧,保证了操作空间,并且能够轻松动作,如图15、16。针对组装驾驶室侧板与后上、前上、前下连接件相装配时,采用相同的方式。

针对常速影像动作分析问题(2);各个工作站操作者不熟练,可以在装配前进行多次装配,保证操作熟练度。

针对瓶颈工序,以上ECRS原则已做处理。以及针对其他问题,采用最适当的人体部位动作等。

总之,为了能够达到预期目的,应尽可能按照动作经济原则进行作业。

4)动素分析

根据初次设计装配线的流程,针对瓶颈工作地进行动素分析。根据动素分析的内容,结合图11,将初次设计装配线流程的瓶颈工作地进行动素分析如附表2所示;同时结合图12,将再次设计的对应工作地进行动素分析如附表3所示。对初次设计和再次设计的动素进行统计比较如下表所示。(注: 表示伸手、 表示握取、 表示移物、 表示拿住、 表示使用、 表示定位、 表示装配、 表示延迟、 表示放开)[3]。

3.2 再次设计装配线流程和LOB及UPH分析

通过对Ⅱ型玩具小车初次设计的分析,结合最少工作地数,为了更好的得到平衡,减少操作者疲劳,采取接近最少工作地数的原则,得再次设计的方案如表5所示。

4.3 宽放率的确定

私事宽放,在正常情况下,每个工作日中私事宽放时间约为正常时间的5%已足够了[10];按照标准,装配Ⅱ型玩具小车属于轻松工作,一般为2%~5%,本次选取的私事宽放率为4%。

疲劳宽放,本次设计是在实训中心实验室进行,都为男生操作,结合实训中心的环境等综合条件,查书中表7-11[3],疲劳宽放率取4%。

延迟宽放,其中包括操作宽放、机器干扰宽放、偶发宽放及政策宽放四种[3]。根据观测结果,结合实际情况,取操作宽放率为1%、偶发宽放率为1%;其中无机器干扰宽放和政策宽放。

则装配Ⅱ型玩具小车所占宽放率为10%。

4.4 标准时间

6 结论

本次对Ⅱ型玩具小车装配线平衡设计以及产能提升研究中,通过对小车结构的认识分析,进行装配流水线的平衡设计,首次设计的装配线的平衡率为72.4%,通过改善后的平衡率达到了93.5%,装配线在平衡率上提升了21.1%;同时,首次设计的装配线每天能够达到的产能为205台(UPH为29台),改善后每天能够达到的产能为253台(UPH为36台),则每日产能提高了48台(UPH提升了大约7台);再次设计中装配II型玩具小车标准时间为15分钟2.6秒,其次装配线负荷系数提高了0.227,装配时间损耗系数降低了0.211。通过本次的设计及研究分析,提供了更加合适的装配线平衡设计的方法。

参考文献

[1] 刘丽文. 生产与运作管理[M]. 北京: 清华大学出版社, 2006.

[2] 马汉武. 设施规划与物流系统设计[M]. 北京: 高等教育出版社, 2014.

[3] 易树平, 郭伏. 基础工业工程[M]. 北京: 机械工业出版社, 2013.

[4] 薛伟, 蒋祖华. 工业工程概论[M]. 北京: 机械工业出版社, 2009.

[5] 马欣. 基于系统日志的自动化UPH追踪系统研究与实现[D]. 西南交通大学, 2012.

[6] 齐二石, 朱秀文, 何桢. 生产与运作管理教程[M]. 北京: 清华大学出版社, 2006.

[7] 宋俊达. 制造企业生产线平衡的方法研究[C]. 江苏科技大学, 2015.

[8] 杨庆楠. F公司装配线平衡与改善研究[D]. 天津大學, 2014.

[9] 孙建华, 高广章, 蒋志强. 生产线平衡的手段与方法研究[J]. 成组技术与市场现代化, 2008.

[10] 刘晋浩, 侯东亮. 装配线平衡问题的求解方法浅析[J]. 森林工程, 2006, 22(4).

[11] 郭伏, 张国民. 工作研究在流水线平整中的应用[J]. 工业工程与管理, 2005, 10(2).

[12] 侯东亮. 工作研究在双边装配线平衡中的应用[J]. 工业工程管理, 2008, 13(3):121-124.

[13] 林军, 李随成. 多品种可变流水线平衡及改善[J]. 工业工程, 2000, 3(2).

[14] 郭伏, 李森. 作业测定技术应用中的问题研究[J]. 工业工程, 2003, 6(3).