某柴油发动机缸盖螺栓设计开发

2019-10-08代超群姚强杜安用江琳琳郑雪茹

代超群 姚强 杜安用 江琳琳 郑雪茹

摘 要:本文介绍一种柴油发动机缸盖螺栓的设计方法。通过发动机的某些参数,可以初步计算螺栓的轴向力。根据螺栓的拧紧曲线可以确定螺栓的拧紧工艺。经过系列的试验验证,可以判断螺栓的可靠性。

关键词:缸盖螺栓;轴向力;拧紧工艺;可靠性

中图分类号:U464.149 文献标识码:A 文章编号:1005-2550(2019)04-0052-05

Abstract: This paper introduces a design method of cylinder head bolt for diesel engine. The axial force of the bolt can be calculated preliminarily by some parameters of the engine. The tightening process of bolts can be determined according to the tightening curve of bolts. The reliability of bolts can be judged by series tests.

我們介绍一种快速高效的缸盖螺栓开发方法,首先通过发动机爆发压力、缸孔直径和螺栓的分布计算出螺栓的轴向力,根据轴向力选择合理的螺栓规格和机械性能等级。然后根据实际螺栓的拧紧曲线确定螺栓的拧紧工艺。最后根据螺栓的疲劳性能以及发动机缸孔变形量和耐久表现判断缸盖螺栓的可靠性。

1 缸盖螺栓的设计

1.1 螺栓轴向力计算

某柴油发动机的设计参数如表1:

1.2 螺栓的规格确定

缸盖螺栓的拧紧分为弹性区拧紧和塑性区拧紧,我们一般选择塑性区拧紧,在后面拧紧方式的确定中会说明选择的理由。高强度螺栓都没有明显的下屈服点,一般将螺栓的机械加工试样规定非比例伸长0.2%的应力作为其下屈服强度。根据螺栓的公称应力截面积As和机械加工试样规定非比例伸长0.2%的应力Rp0.2计算到达下屈服点的轴向力F1:

由表2我们初步选择M12×1.5的12.9级螺栓,选择国内常用于生产12.9级螺栓的材料SCM440。

1.3 拧紧方式的选择

1.3.1 拧紧区域的确定

按照缸盖螺栓拧紧后达到的区域分为弹性区域拧紧和塑性区域拧紧。相比弹性区域拧紧,塑性区域拧紧能够更加充分发挥螺栓的性能。由图2可知螺栓进入塑性区域后,螺栓伸长量的变化对轴向力影响较小,最大程度的降低了转角误差对轴向力的影响,使最终的轴向力更加稳定。

图2中F1为下屈服点,F2为最大轴向力点,F3为螺栓断裂点。在F1和Fmin中取大值,在F2和Fmax中取小值,两者之间的区域则是螺栓的合理拧紧区。

螺栓拧紧过程是一个动态过程,设备无法实时监测螺栓的伸长量。根据实时拧紧的轴向力曲线可以判断合理拧紧区域,该缸盖螺栓随时间拧紧的轴向力曲线如图3。

该柴油发动机缸盖螺栓合理拧紧区域为91.8kN-103.9kN。

1.3.2 拧紧方式的计算

按照螺栓的拧紧方式可以将螺栓拧紧分为扭矩法和转角法。

扭矩法是通过控制拧紧过程中的扭矩保证轴向力,而扭矩受摩擦副摩擦系数的影响较大,缸盖贴合面的质量、缸体贴合面的质量和螺纹孔的精度等因素都会影响扭矩,而且这些因素也很难保证。图3是该缸盖螺栓的轴向力和扭矩的关系图,例如在120Nm的扭矩作用下产生的轴向力分布在70-90kN,散差太大,扭矩法很难保证螺栓轴向力分布在合理拧紧区,因此这种拧紧方式不适合缸盖螺栓。

转角法是用一个初始扭矩预紧螺栓,然后通过控制螺栓转动的角度来获得轴向力。根据材料力学,在螺栓规格、材料及机械性能等级不变的情况下,螺栓的轴向力只与螺栓的伸长量相关。初始力矩保证螺栓完全贴合,转角过程中的360°则对应一个螺距P,因此这种拧紧方式获得轴向力理论上更加精确、稳定。

根据图5,取240°为最终转角,该缸盖螺栓的拧紧工艺暂定为45Nm+240°。

2 试验验证

2.1 疲劳试验

2.1.1 试验目的

加载不对称拉伸循环应力载荷,持续进行疲劳强度试验,直至试件破裂。评估循环次数是否满足设计要求。

2.1.2 试验条件

缸盖螺栓试样数量:n≥5。

试验设备:试验螺母(如图6所示);试验夹具。

疲劳实验机需满足以下要求:

1.试验机能够加载不对称拉伸循环应力型式、波形为正弦曲线的载荷,见图7:

2.试验机能按设定载荷迅速加载,且保证在试验过程中精度在2%载荷之内;

3.试验机的试验频率在4.2~250Hz范围内;

4.试验机能自动记录到试验件破裂的试验循环次数;

5.试验机的弯曲正应力低于平均应力的6%,见图8。

2.1.3 试验方法

将图6所示的试验螺母涂敷润滑油并将其安装到图9所示的试件上。按规定的载荷加载,记录试件破裂时的循环次数。

2.1.4 试验评价

试件破裂时的循环次数应满足表3的重复次数。

该缸盖螺栓的疲劳试验报告如图10。

由图10得知该缸盖螺栓的疲劳试验表现满足设计要求

2.2 缸孔变形量测试

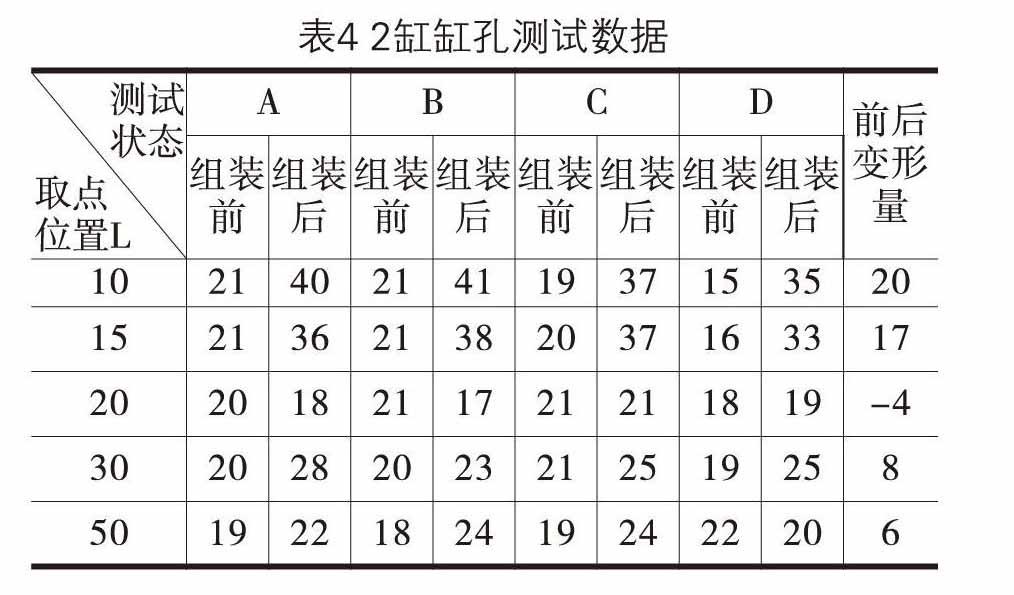

缸盖螺栓的轴向力过大会影响缸孔变形严重,一般要求缸盖螺栓装配前后的缸孔变形量不得超过25μm。测试缸孔直径应按照图11进行,选取7个截面的4个方向作为测试位置。

发动机组装前按照要求测试缸孔直径,按照45Nm+240°拧紧缸体缸盖后再测试缸孔直径。计算前后直径的变化量。该发动机组装前缸孔尺寸要求是是φ85.009±0.015mm,环规对表尺寸为85.998mm。用环规测试偏差值,单位μm。以某台发动机的2缸为例,两次测试偏差数据见表4。

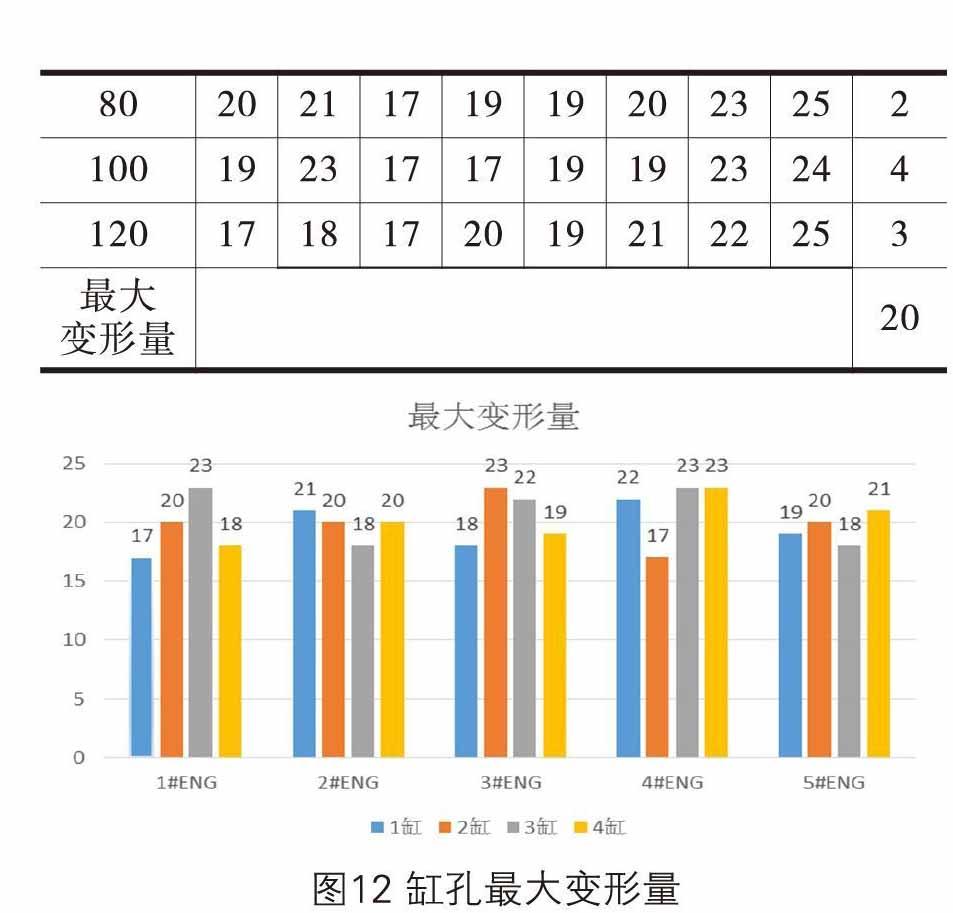

选取5台发动机,测试4个缸孔变形数据,计算前后变形量,统计各缸孔最大变形量,见图12。

根据图12,该发动机按照45Nm+240°拧紧后,5台发动机的缸孔最大变形量为23μm满足要求。

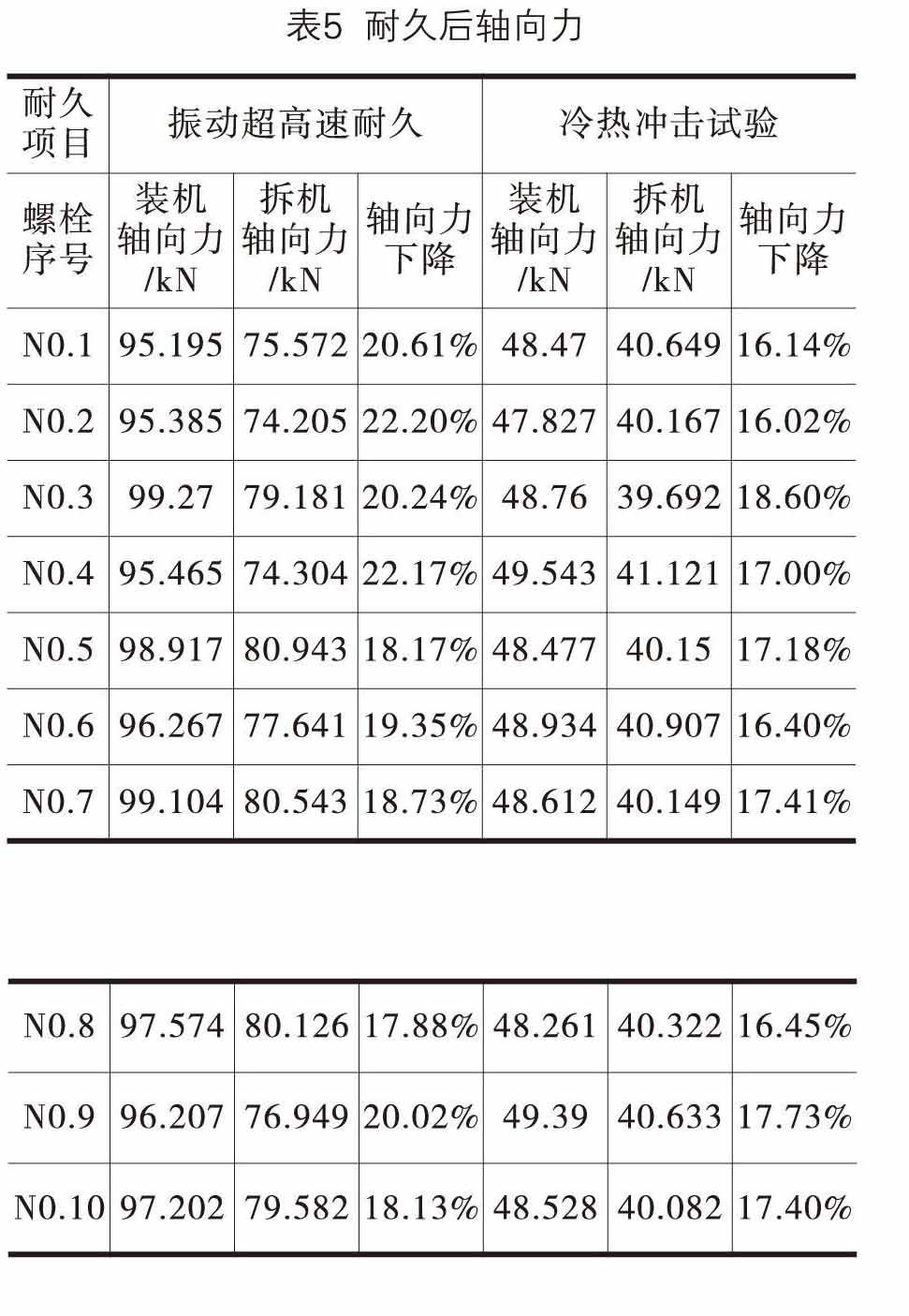

2.3 耐久后轴向力衰减测试

发动机耐久表现是评价缸盖螺栓可靠性的重要指标,要求在耐久前后缸盖螺栓无断裂且轴向力衰减不得超过40%,评价项目必须包括振动超高速耐久和冷热冲击试验。该柴油发动机完成耐久试验后测试轴向力数据,如下表5。

该柴油发动机缸盖螺栓耐久后无断裂,在耐久后的轴向力衰减不超过40%,满足设计要求。

3 结论

由上述可知,该柴油发动机缸盖螺栓规格是M12×1.5的12.9级螺栓,材料为SCM440,拧紧工艺为45Nm+240°。

参考文献:

[1]张琼敏.发动机缸盖螺栓拧紧工艺研究[J].2003年汽车科技,2003-2.

[2]刘惟信.机械可靠性设计[M].北京:清华大学出版社,1995.