1 000 MW火电机组末级低压加热器疏水系统优化

2019-10-08陈兵兵李丽君程祖田

陈兵兵, 李丽君, 程祖田

(中国电建集团河南省电力勘测设计院有限公司, 郑州 450007)

火电机组中,加热器疏水系统的作用是以合理的方式疏放及回收各级加热器的蒸汽凝结水,同时保持加热器内水位在正常范围内,以保证加热器的加热效果并防止汽轮机进水[1]。

由于最末2级加热器抽汽压力低,加热器疏水处于饱和水临界状态,机组负荷变化会引起疏水状态发生改变,影响低压加热器(简称低加)疏水工作特性。另外,因主厂房布置所限管道走向复杂、管道阻力大以及疏水汇合点选择不合理等原因,易引起疏水流动不畅,甚至疏水管道内疏水汽化形成气液两相流,造成疏水管道振动,若振动加剧焊口裂纹易使机组真空变差,溶氧量升高,加剧系统设备的氧化腐蚀,不利于电厂安全稳定运行[2-3]。因此分析末级低加疏水不畅原因、研究疏水管道振动机理、探讨有效应对措施是保证电厂安全稳定运行的重要任务。

1 末级低加疏水系统配置

1.1 系统配置

针对1 000 MW一次中间再热、四缸四排汽、单轴、双背压凝汽式的超超临界机组,最末2级低加布置于凝汽器喉部,2级低加疏水汇合后进入外置疏水冷却器,疏水经过疏水冷却器加热凝结水后进入低加疏水立管,最终流入凝汽器热井。

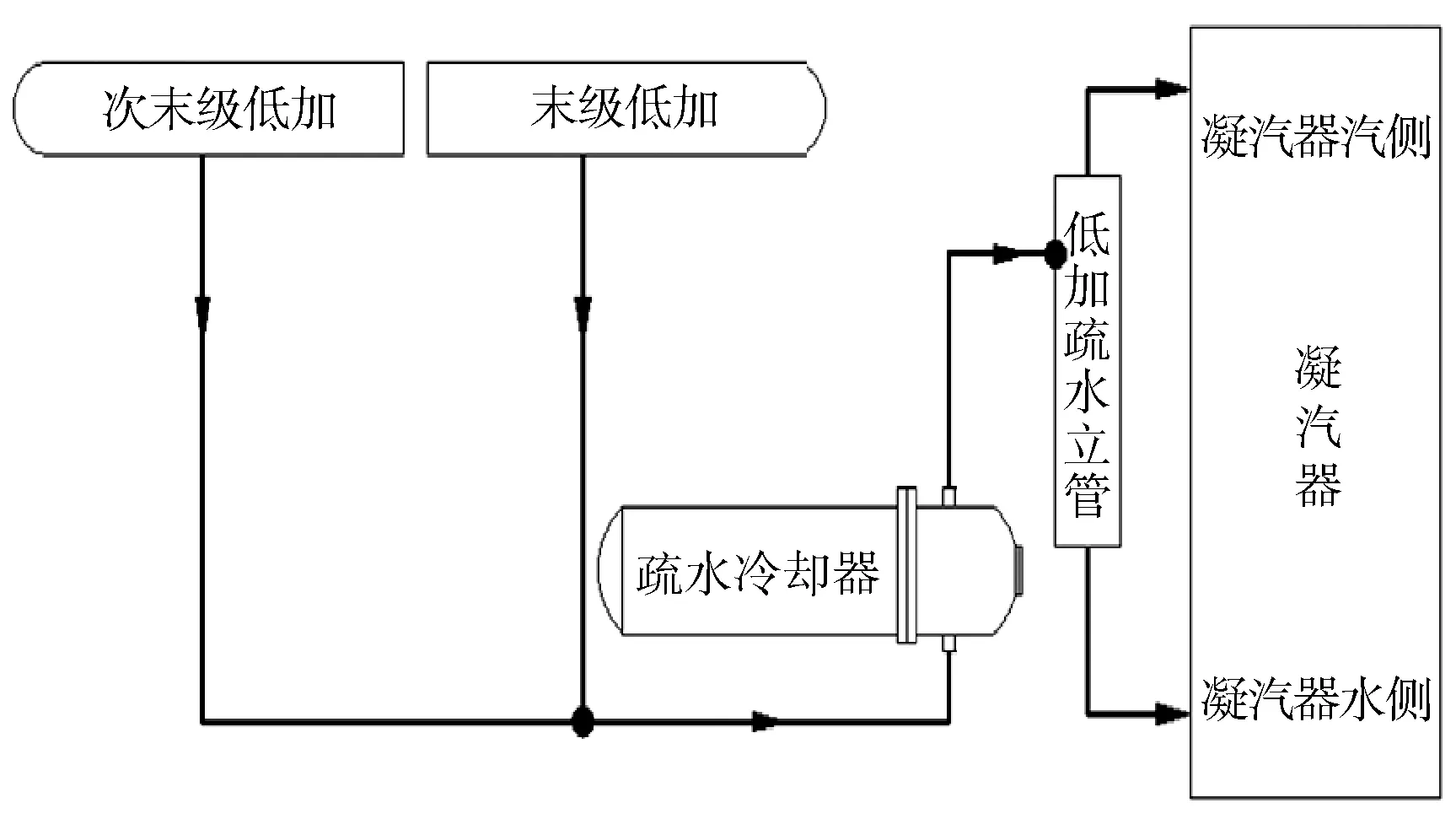

低加疏水系统流程见图1。

图1 末级低加疏水系统流程图

1.2 存在问题

根据最末2级低加疏水压力和温度特点,最末2级低加疏水汇合点高度若低于次末级低加疏水水位高度,末级低加疏水管道将无法建立水封,汇合点后疏水管道内易产生气液两相流,管道阻力增加,疏水会倒逼至末级低加壳侧,引起疏水不畅。显然该系统配置最末2级低加疏水汇合点对系统可靠性影响很大,且实现难度较大。根据以往工程经验,疏水汇合点高度均应小于0.5 m,而在规划管道布置时由于主厂房布局等原因是很难实现的。

按照疏水冷却器的运行要求,疏水冷却器应满水运行,为保证疏水冷却器壳侧满水,疏水冷却器应低位布置,若有条件可将疏水冷却器布置于地下室内。显然该类型疏水配置对疏水冷却器布置较为苛刻,不易满足。

另外,常规低加疏水配置的一个重要缺陷是未考虑最末2级低加水侧爆管泄漏工况,由于加热器汽侧为非调节级抽汽,汽侧管道上无隔离阀,一旦发生水侧泄漏,汽轮机存在进水的风险,系统运行的可靠性较差。

2 新型疏水系统优化方案

2.1 方案简介

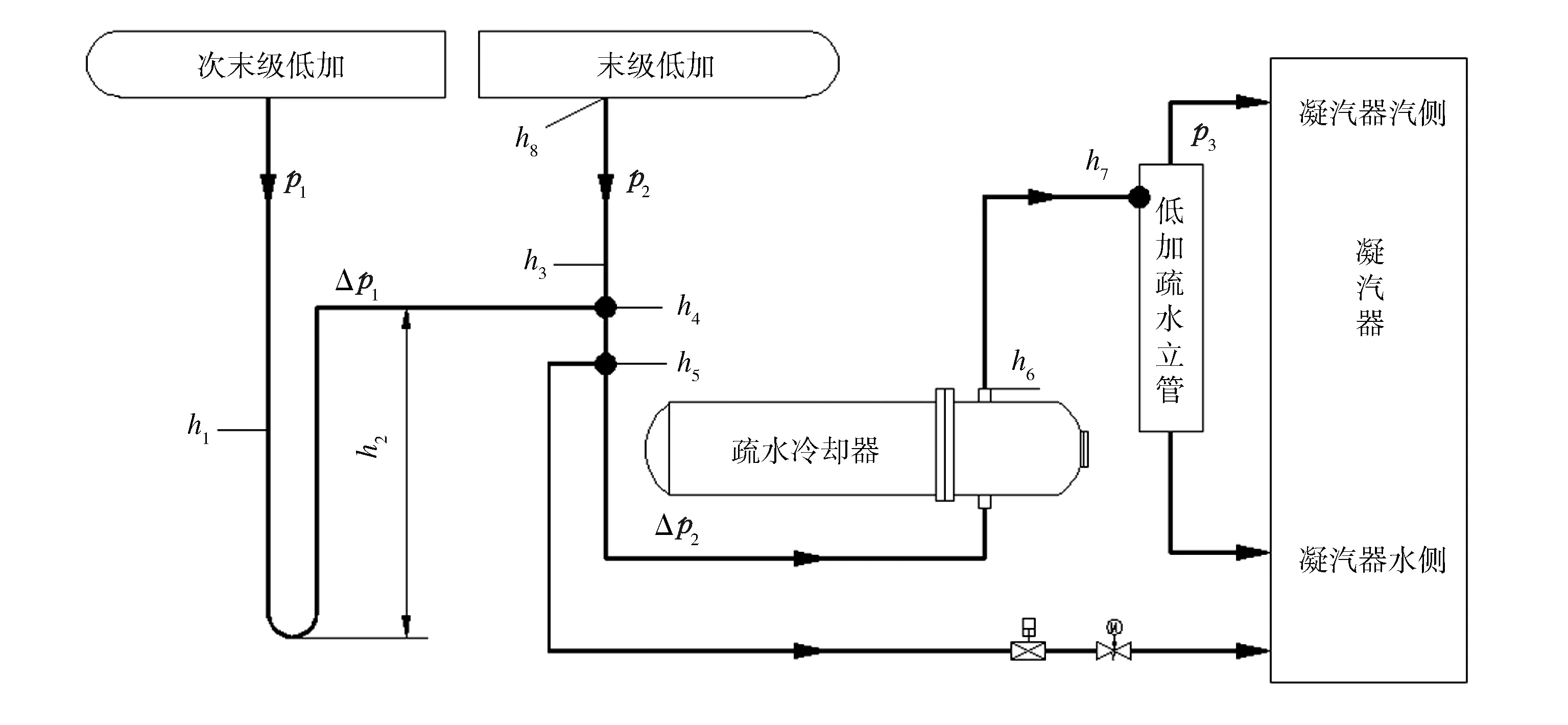

为优化末级低加疏水系统,笔者提出新型自平衡水封的末级低加疏水系统,见图2。

p1—次末级低加汽侧压力;p2—末级低加汽侧压力;p3—凝汽器侧压力;h1—次末级低加疏水水位高度;h2—U形水封底部高度;h3—末级低加疏水水位高度;h4—次末级低加与末级低加疏水汇合点高度;h5—低加紧急疏水引出口高度;h6—疏水冷却器出口高度;h7—低加疏水立管汇合点高度;h8—末级低加疏水出口高度;Δp1—次末级低加疏水管道阻力损失;Δp2—末级低加疏水管道阻力损失

该系统主要由2级U形水封装置组成,末级低加汽侧与凝汽器形成第1级U形水封,末级低加疏水管道内的水位高度为h3;次末级低加汽侧与末级低加汽侧之间形成第2级U形水封,次末级低加疏水管道内的水位高度为h1。

次末级低加采用U形水封结构,为避免最末2级低加疏水汇合处出现气液两相流,水封出口应接至末级低加水位以下。为保证末级低加疏水通畅,应尽量减小次末级低加疏水对末级低加的阻塞,U形水封有效高度应大于最末2级低加汽侧静压头之差。

另外,由于加热器汽侧无隔离阀,若最末2级低加水侧爆管泄漏,低加出现高水位,汽轮机进水风险极大。为排除此风险,新型疏水系统在最末2级低加疏水管道上设置了一套公用的紧急疏水回路,紧急疏水母管上设置低加紧急疏水气动真空快开阀和低加紧急疏水电动真空隔离阀。

2.2 理论分析

2.2.1 壳侧阻力计算

为了满足端差要求,低加内部一般设置2个传热段:凝结段和疏水冷却段。其中凝结段中蒸汽凝结成水,其体积急剧缩小,其余蒸汽自动补充,属于自然对流,故可忽略压力损失。而在疏水冷却段,为了提高该段的换热效果,隔板采用折流板,疏水流动属于强制对流,所以低加壳侧的压降损失主要在疏水冷却段[4]。而对1 000 MW超超临界机组,由于末级低加抽汽压力较低,如果设置低加疏水冷却段,疏水采用调节阀控制,会使加热器的疏水阻力增大,且末级低加布置于凝汽器喉部,疏水冷却段的设置不但导致低加壳体直径的增加,而且疏水管道的布置以及系统阀门的布置较复杂。因此,对1 000 MW超超临界机组最末2级低加均采用取消疏水冷却段的加热器。为保证末级低加疏水通畅,最末2级低加配置外置疏水冷却器,疏水通过U形水封流入凝汽器,经对比,此种低加疏水配置系统布置简单,运行经济性好、安全可靠性高[5]。

显然,低加壳侧阻力可忽略不计,最末2级低加运行时为0 m水位,抽汽侧压力可近似等于加热器疏水管道汽侧压力。

2.2.2 疏水管道阻力计算

按照DL/T 5054—2016 《火力发电厂汽水管道设计规范》,管道系统的压力损失包括直管的沿程阻力损失和管道组成件的局部阻力损失。对于管道的压力损失,须计算终端和始端的高度差引起的压力损失。

(1) 计算雷诺数。

(1)

式中:Re为雷诺数;ω为管内介质流速,m/s;Di为管子内径,m;μ为介质动力黏度,Pa·s;υ为介质的比体积,m3/kg。

(2) 确定阻力系数。

确定管道摩擦因数,计算管道的总阻力系数。

(2)

式中:ξt为管道总阻力系数;λ为管道摩擦因数;L为管道总展开长度,包括附件长度,m;∑ξ1为管道附件的局部阻力系数总和。

根据管壁相对粗糙度(管子等值粗糙度ε与Di的比值)通过查表,取ε=0.045 7 mm,查图确定λ。

(3) 计算管内介质的动压力。

(3)

式中:pd为管内介质的动压力,Pa。

(4) 计算疏水管道的阻力损失。

Δp=ξtpd

(4)

式中:Δp为疏水管道的阻力损失,Pa。

2.2.3 疏水系统综合分析

由于末级低加抽汽压力低、疏水管道流动动力小、疏水处于饱和水与饱和蒸汽临界点附近,运行参数变化对疏水流动状态影响较大,故在疏水管道设计过程中,必须综合考虑疏水压力、温度、疏水管道阻力、机组工况变化等各种因素进行精确计算。该新型末级低加疏水系统模型中忽略速度的影响,末级低加汽侧与凝汽器形成第1级U形水封,可得:

(5)

式中:ρ为水的密度,kg/m3;g为重力加速度,m/s2。

次末级低加汽侧与末级低加汽侧之间形成第2级U形水封,可得:

(6)

为避免次末级低加与末级低加疏水汇合处出现气液两相流,水封出口应接至末级低加水位以下(h4≤h3),根据实际工程经验预留1.0 m的裕量,即最末2级低加疏水汇合点高度取值为:

h4≈h3-1.0

(7)

为保证末级低加疏水通畅,尽量减轻次末级低加疏水对末级低加的阻塞,U形水封有效高度应大于(p1-p2)/(ρg)。

采用新型疏水系统后,保证疏水冷却器满水运行工况的必要条件为h6≤h4,降低了对疏水冷却器的布置要求,不设置地下室,仅将疏水冷却器布置于主厂房0 m即可满足要求。

为避免紧急疏水影响疏水冷却器水位,h5应介于h4与h6之间,即h6≤h5≤h4,根据工程经验,h5略高于h6即可,推荐高度取值为:

h5≈h6+0.5

(8)

另外,h7直接影响最末2级低加疏水管道内的疏水水位,若疏水立管汇合点选取不当,将无法保证末级低加水管道内的U形水封。根据U形水封特点,h7应保证机组全负荷工况下均能形成水封,且h7不应高于h8。为保证全负荷工况下末级低加均处于无水位工况运行,建议预留(p2-p3)/(ρg)+0.5,即

(9)

3 工程应用

为说明新型疏水系统的配置,以某1 000 MW超超临界机组为例进行工程应用。机组为C100-28/600/620型一次中间再热、四缸四排汽、单轴、双背压凝汽式汽轮机,设置9级回热抽汽,最末2级低加布置于凝汽器喉部,分别为8号低加和9号低加。机组最大连续运行工况为低加疏水可能出现的最恶劣工况(水封破坏工况),8号、9号低加汽轮机的最大出力(TMCR)工况运行参数见表1。

表1 低加TMCR工况运行参数

3.1 核心参数选取

3.1.1 疏水立管汇合点选取

疏水立管汇合点高度须结合主厂房布置以及加热器布置高度综合考虑,h8为8.95 m,按式(9)可知h7≈6.54 m,根据主厂房实际布置条件,h7推荐值为6.6 m。

3.1.2 疏水冷却器布置合理性分析

为校核疏水冷却器布置高度是否合理,该工程的疏水冷却器安装在主厂房0 m处,h6为2.30 m。根据式(5)和式(6)可知(管道阻力损失是有利于水位的保持的,即阻力越大,疏水管道水位越高,因此可忽略管道阻力损失的影响):h1≈0.21 m,h3≈4.64 m。由式(7)可知h4=3.64 m,取整为3.6 m。

保证疏水冷却器满水运行工况的必要条件为h6低于h4即可,显然h6=2.3 m、h4=3.6 m,满足运行工况要求,即疏水冷却器布置合理。

3.1.3 U形水封高度及紧急疏水点选取

为保证9号低加疏水通畅,应尽量减轻8号低加疏水对9号低加的阻塞,U形水封有效高度应大于4.43 m。为保证U形水封不被破坏,建议水封高度预留一定的裕量,该工程U形水封有效高度取5.1 m,即U形水封最低点高度为-1.5 m。

由式(8)可知:h5为2.8 m可避免紧急事故工况汽轮机进水,保证疏水冷却器内满水。

3.2 工作过程分析

根据以往工程运行经验,TMCR工况为末级低加疏水系统运行的最恶劣工况,机组最低负荷运行工况为疏水流动不畅最恶劣工况(抽汽压力最低、压差小、流动缓慢),该工程根据以上要求,最末2级低加汽侧与凝汽器形成2级U形水封,按照上述计算结果设置可满足机组在TMCR工况下末级低加系统疏水通畅,在机组最低负荷运行工况汽轮机防进水,保证机组安全可靠运行。

当机组运行参数发生变化时,末级低加汽侧压力发生变化,第1级疏水U形水封的水位跟随p2的波动自动调整水位高度形成U形水封的自平衡,末级低加疏水管道内水位跟随p2变化在h3与h7之间波动;第2级疏水U形水封水位高度跟随第1级疏水U形水封和次末级低加汽侧压力自平衡,次末级低加疏水管道内水位在h1与h7之间波动,在此过程中最末2级低加壳侧内均为0 m水位,能有效避免汽轮机进水。

当最末2级低加水侧爆管泄漏进入紧急疏水工况时,低加出现高水位,为降低汽轮机进水风险,在最末2级低加疏水管道上设置的公用紧急疏水回路动作,紧急开启低加紧急疏水气动真空快开阀和低加紧急疏水电动真空隔离阀,对疏水系统进行紧急疏水。

4 结语

笔者针对1 000 MW超超临界机组末级低加疏水系统设置情况,提出了一种新型自平衡水封的末级低加疏水系统,通过理论分析研究,得到以下结论:

(1) 为保证末级低加疏水系统通畅,减轻次末级低加疏水对末级低加的阻塞作用,U形水封有效高度应大于(p1-p2)/(ρg)。

(2) 该新型末级低加疏水系统能有效降低对疏水冷却器的布置要求,疏水冷却器布置于主厂房0 m即可保证低加疏水通畅。

(3) 为降低汽轮机进水风险,在最末2级低加疏水管道上设置公用紧急疏水回路,提高了低加事故工况下的机组安全可靠性。

(4) 疏水立管汇合点高度应保证机组全负荷工况下均能形成水封,为保证所有工况下末级低加均处于0 m水位工况运行,其汇合点高度建议比末级低加疏水出口处高度低(p2-p3)/(ρg)+0.5。