1 000 MW旋流对冲锅炉配风优化调整

2019-10-08方军庭马启磊

方军庭, 韩 磊, 马启磊

(中国大唐集团科学技术研究院有限公司 华东电力试验研究院, 合肥 230031)

旋流对冲燃烧锅炉由于其燃烧器结构及布置方式的局限性,导致燃烧器之间的混合及燃烧后期扰动差,易出现CO排放质量浓度高的问题。由于二次风风箱较长,二次风在沿炉膛宽度方向存在着一定的压力梯度,造成锅炉沿炉膛宽度方向O2体积分数分布偏差大,炉膛中部区域进风量大,两侧墙区域进风量小。风箱内各燃烧器之间的流量分配不均匀,进而对燃烧和污染物排放特性产生一定的影响。若运行调整不当,将造成水冷壁高温腐蚀、燃烧器烧损以及排烟温度高、锅炉热效率低等问题[1-6]。

要优化控制风箱内各燃烧器之间的二次风流量分配,需要详细了解风箱内的流动特性及二次风在多个燃烧器之间的流量分配特性。通过合理优化调整锅炉配风,能够有效降低CO排放质量浓度高等问题[7]。

目前,对冲锅炉二次风量分配及流动特性研究主要应用数值模拟方法[8-10]。陈天杰等[11]对某电厂660 MW锅炉二次风箱内部各旋流燃烧器之间的流量分配特性进行了数值模拟研究,结果表明:同一风箱内,在叶片开度相同的情况下,两侧燃烧器的流量低于中间燃烧器的流量,流量偏差在6%~10%。

笔者通过数值模拟分析及现场试验对对冲锅炉燃烧器配风进行优化调整,为锅炉运行及优化研究提供依据。

1 设备概况及布置

某电厂1 000 MW机组锅炉为DG3060/27.46-π1型超超临界变压直流炉,锅炉共设有48个燃烧器,分为6层布置,每层8个燃烧器由同一台磨煤机供给煤粉,采用HT-NR3旋流式低NOx燃烧器,前后墙布置,对冲燃烧。最下层A磨煤机8个燃烧器配置等离子点火装置。

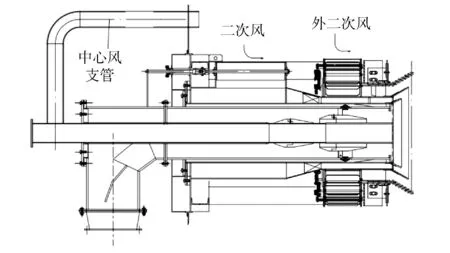

HT-NR3旋流式低NOx燃烧器将燃烧用空气分为一次风、内二次风、外二次风和中心风四部分,燃烧器结构见图1。

图1 HT-NR3旋流式燃烧器结构示意图

燃烧器二次风箱为运行燃烧器提供内二次风和外二次风,为停运燃烧器提供冷却风。内二次风和外二次风通过燃烧器内同心的内二次风、外二次风环形通道在燃烧的不同阶段喷入炉内,实现分级供风,降低NOx的生成量。

进入燃烧器的内二次风量可通过燃烧器上的二次风门挡板进行手动调节,调节量程为0°~90°。通过调节内二次风门挡板可得到适当的风量,以获得最佳燃烧工况,即良好的着火稳燃性能、高燃烧效率、低NOx排放量,以及防止燃烧器结焦等。内二次风通道内布置有轴向旋流器使经过的二次风产生旋转,离开燃烧器后旋转的气流在离心力的作用下扩张,从而在中心区域产生负压,使高温烟气回流,为煤粉气流的着火提供能量。内二次风旋流器为固定式,不可调节,叶片倾角为60°。

进入燃烧器的外二次风量可通过燃烧器上切向布置的叶轮式风门挡板进行调节,调节量程为0%~100%,调节外二次风门挡板开度,可得到合适的外二次风量和外二次风旋流强度,以获得最佳燃烧工况。

2 优化调整前锅炉运行情况

燃烧器配风调整前,对1 000 MW和750 MW负荷进行了摸底试验。试验煤质的工业分析结果见表1,摸底试验数据见表2(1 000 MW负荷时,磨煤机运行方式为A、B、D、E、F。750 MW负荷时,磨煤机运行方式为A、B、E、F)。

表1 试验煤质的工业分析

表2 摸底试验锅炉性能参数

1 000 MW负荷下,省煤器出口截面烟气平均O2体积分数为2.54%,A1测点O2体积分数仅为1.01%,与炉膛中部O2体积分数偏差超过3百分点;A1测点CO排放质量浓度超过14 000 mg/m3,B6测点CO排放质量浓度为4 800 mg/m3,平均CO排放质量浓度为2 822 mg/m3;锅炉排烟温度为129.0 ℃,高于设计值12 K;锅炉热效率为93.67%,低于设计值0.51百分点。

750 MW负荷下,省煤器出口截面烟气平均O2体积分数为3.64%,B6测点O2体积分数仅为0.76%,与炉膛中部O2体积分数偏差超过4百分点;A1测点CO排放质量浓度为6 800 mg/m3,B6测点CO排放质量浓度为6 000 mg/m3,平均CO排放质量浓度为1 795 mg/m3;锅炉排烟温度121.0 ℃,高于设计值8 K;锅炉热效率为94.10%,低于设计值0.17百分点。

摸底试验结果表明:该配风方式下炉膛中部区域进风量大,两侧区域进风量小,炉膛两侧局部区域缺氧明显;CO排放质量浓度高将导致严重的炉内还原性腐蚀和结焦倾向,易发生爆管和泄漏,给锅炉运行带来极大的安全隐患;排烟温度高,锅炉热效率低于设计值。该配风方式已无法满足炉内正常燃烧,需进行优化调整。

3 数值模拟优化

为优化锅炉配风方式,采用FLUENT软件对旋流燃烧器二次风箱进行数值模拟。二次风箱内每层等距安装8个旋流燃烧器,由各层风室两侧入口均匀进风。二次风箱入口设计风速较低,可将二次风箱视为一个静压风箱,进口截面采用速度边界条件,平均速度为14.8 m/s;燃烧器出口截面采用压力出口边界条件,平均速度为40 m/s;采用标准k-ε湍流模型进行计算。在烟道阻力特性及进口流速不变的情况下,改变旋流燃烧器外二次风门开度,研究每层风室内各燃烧器流量分配特性的变化规律,对旋流燃烧器配风进行优化调整。

不同方案下的各燃烧器外二次风门开度大小见表3。

表3 外二次风门开度调整方案

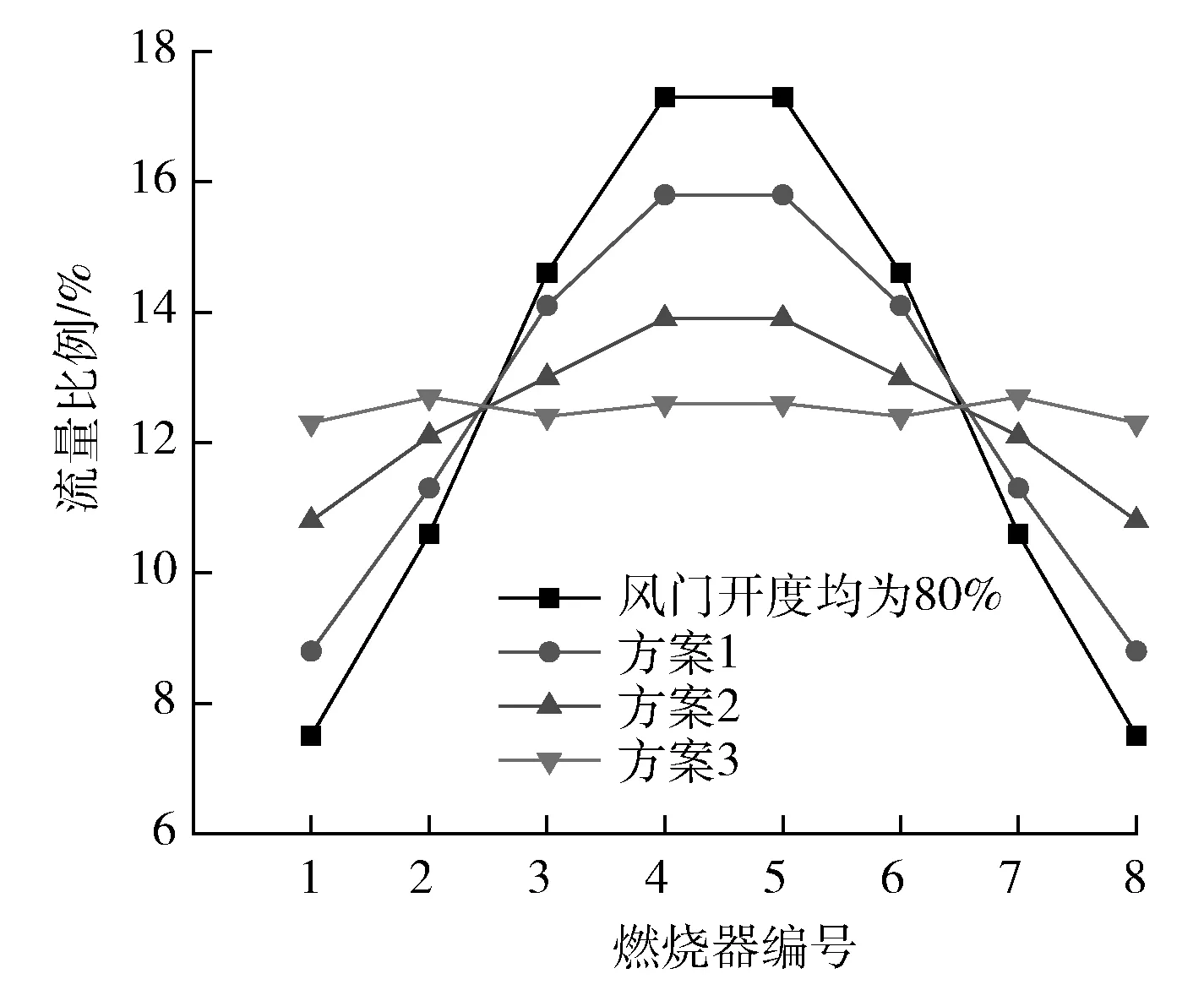

图2为每个燃烧器外二次风门开度均为80%及风门开度改变后各方案下的流量比例,图中流量比例为各燃烧器风量占总风量之比。

图2 外二次风不同风门开度下燃烧器流量占比

从图2可以看出:在外二次风门开度均为80%时,1号和8号燃烧器流量最小,占比仅7.5%,4号和5号燃烧器流量最大,占比17.3%,即由炉膛两侧到炉膛中部燃烧器流量逐渐增加,1号和5号燃烧器流量偏差近10百分点。

方案1中将4号和5号燃烧器风门开度减小至50%,4号、5号燃烧器流量比例下降至15.8%,1号、8号燃烧器流量比例增加至约8.9%,2号、3号、5号、6号燃烧器流量比例变化较小,炉膛两侧与中部燃烧器流量偏差减小。方案2中将1号、2号、7号、8号燃烧器风门开度增加至100%,3号、6号燃烧器风门开度降低至50%,4号、5号燃烧器流量比例下降至13.9%,1号、8号燃烧器流量比例增加至10.8%,2号、7号燃烧器流量比例增加至12.1%,3号、6号燃烧器流量比例降低至13%。方案3在方案2的基础上,将4号、5号燃烧器风门开度降低至30%,各燃烧器流量占比均为12.5%左右。

4 锅炉配风优化调整及效果

根据摸底试验结果,优化调整锅炉配风方式,保持各燃烧器内二次风门开度均为45°,按照方案3调整外二次风门开度。

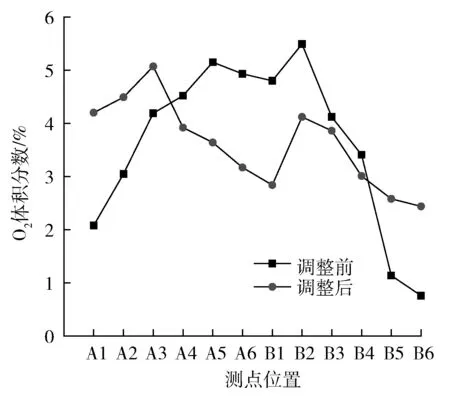

燃烧器配风调整后,在锅炉1 000 MW和750 MW负荷下进行试验,试验煤质与调整前相同。调整前后省煤器出口截面烟气中O2体积分数及CO排放质量浓度对比见图3~图6,试验数据见表4(1 000 MW负荷时,磨煤机运行方式为A、B、D、E、F。750 MW负荷时,磨煤机运行方式为A、B、E、F)。

图3 1 000 MW工况调整前后烟气中O2体积分数对比

图4 750 MW工况调整前后烟气中O2体积分数对比

图5 1 000 MW工况调整前后CO排放质量浓度对比

图6 750 MW工况调整前后CO排放质量浓度对比

表4 锅炉配风优化调整后性能试验参数

配风调整后1 000 MW负荷下,省煤器出口截面烟气平均O2体积分数为3.02%,O2体积分数沿炉膛宽度方向分布均匀;A1、B6测点CO排放质量浓度约为600 mg/m3,平均CO排放质量浓度为146 mg/m3;锅炉排烟温度为117.3℃,与设计值持平;锅炉热效率为95.01%,高于设计值0.83百分点。

750 MW负荷下,省煤器出口截面烟气平均O2体积分数为3.75%;A1测点CO排放质量浓度为108 mg/m3,B6测点CO排放质量浓度为404 mg/m3,平均CO排放质量浓度为105 mg/m3;锅炉排烟温度108.5 ℃,低于设计值4.5 K;锅炉热效率为95.29%,高于设计值1.02百分点。

5 结语

(1) 该1 000 MW超超临界对冲燃烧锅炉由于二次风箱结构的原因,二次风在沿炉膛宽度方向存在着一定的压力梯度,造成锅炉沿炉膛宽度方向O2体积分数分布偏差大,炉膛中部区域进风量大,两侧墙区域进风量小。1 000 MW负荷下局部CO排放质量浓度超过14 000 mg/m3,排烟温度高,锅炉热效率低于设计值。

(2) 根据锅炉运行现状,优化配风方式,通过调整不同燃烧器风门开度,加大缺氧区域风量,减少富氧区域风量,提高O2体积分数分布的均匀性。锅炉配风优化调整后,在1 000 MW和750 MW负荷下,烟气中CO排放质量浓度明显降低,平均值分别降低至146 mg/m3和106 mg/m3,炉内还原性腐蚀和结焦倾向降低,锅炉运行安全性提高。

(3) 在1 000 MW和750 MW负荷下,配风优化调整后锅炉平均排烟温度分别降低11.7 K和12.5 K,锅炉热效率分别提高了1.34百分点和1.19百分点,锅炉经济性显著提高,配风优化调整效果明显。