复杂地质条件下地下厂房与主变洞顶拱层开挖施工方案模拟选择

2019-10-08

(中国水利水电第三工程局有限公司,陕西 西安 710016)

1 工程概况

江苏溧阳抽水蓄能电站位于江苏省溧阳市境内,其主要任务是为江苏省电力系统提供调峰、填谷和紧急事故备用,同时可承担系统的调频、调相等任务。枢纽建筑物主要由上水库、输水系统、发电厂房(含地面开关站及副厂房)和下水库等4部分组成。电站安装6台单机容量250MW的可逆式水泵水轮发电机组,总装机容量1500MW。地下厂房洞室群由主厂房、主变洞、母线洞、电缆竖井、进厂交通洞、通风洞等洞室组成。

主厂房洞室包括主机间、安装间和地下副厂房三个部分,开挖总长度219.90m;岩锚吊车梁以上开挖跨度为25m,以下为23.5m,尾水管底板至厂房顶拱开挖高度为55.3m。主变洞开挖尺寸193.16m×19.70m ×22.0m(长×宽×高)。6条母线洞净空尺寸7.50m×9.0m(宽×高),靠主厂房10m范围内母线洞净空尺寸6.00m×5.40m(宽×高)。

2 工程地质条件

溧阳抽水蓄能电站地下厂房地质条件复杂,地层内断层十分发育,断层主要通过勘探平洞揭露,共揭露大小断层111条。厂区围岩主要为泥质粉砂岩、粉砂质泥岩。岩层强烈褶皱,断裂错动频繁,受岩层褶皱及断层错动影响,厂区岩层产状变化较大,大部分地段岩层倾角较陡。岩石节理十分发育,且受岩层产状影响较大,发育方向分散,规律性较差,难以找出优势节理组。主要节理间距为0.20~0.50m,且节理密集带较多,大部分节理的延伸受层面限制而出露较短小,近70%的节理倾角大于60°,少部分节理切层发育。厂区整体围岩岩性相对较单一,围岩质量主要受断层及层间错动带分布及节理裂隙发育程度等影响,岩体多属于镶嵌结构或镶嵌碎裂结构,以Ⅲ2~Ⅳ类为主兼有部分Ⅴ类围岩。

3 施工亟待解决的问题

溧阳抽水蓄能电站地下厂房与主变洞在平面布置上为平行布置,两者之间岩体厚度45m;主厂房顶拱高程为-16.05m,主变洞顶拱高程为-20.50m,两者顶拱之间高差为4.45m。

根据总体施工进度安排,关键线路上的主厂房将作为首个工作面进行施工,在主厂房顶拱层开挖支护成型后再进行主变洞顶拱层开挖支护施工。该施工次序有利于主厂房顶层成型控制,可有效避免相邻洞室爆破振动对厂房作业面的影响,保证厂房顶拱施工安全和工程安全。但作为地下厂房洞室群整体施工来说,该施工次序将严重制约主变洞整体施工进度,以及下部母线洞施工进度。同时,在主厂房单个作业面施工情况下,将无法充分发挥多臂钻、湿喷台车等大型机械设备的效率,造成大型设备闲置,从而增加施工成本。

4 问题解决途径及模拟方案

鉴于上述施工存在的诸多矛盾问题,合理选择主变洞顶拱层开挖时段,是保证主厂房、主变洞两大洞室顶拱施工安全和工程安全的前提,对工程施工安排、资源合理利用、大型设备高效率利用以及施工成本控制具有重要意义。本文采用三维有限元模型进行地下厂房洞室群围岩稳定性分析研究,以期得到较为合理的开挖施工程序及施工方案。

初步拟定“主厂房顶拱层开挖完成后进行主变洞顶拱层开挖、主厂房与主变洞顶拱层同步开挖、主厂房开挖两层后再进行主变洞顶拱层开挖”三种方案,对主厂房及主变洞顶拱层开挖施工程序进行分析比较。

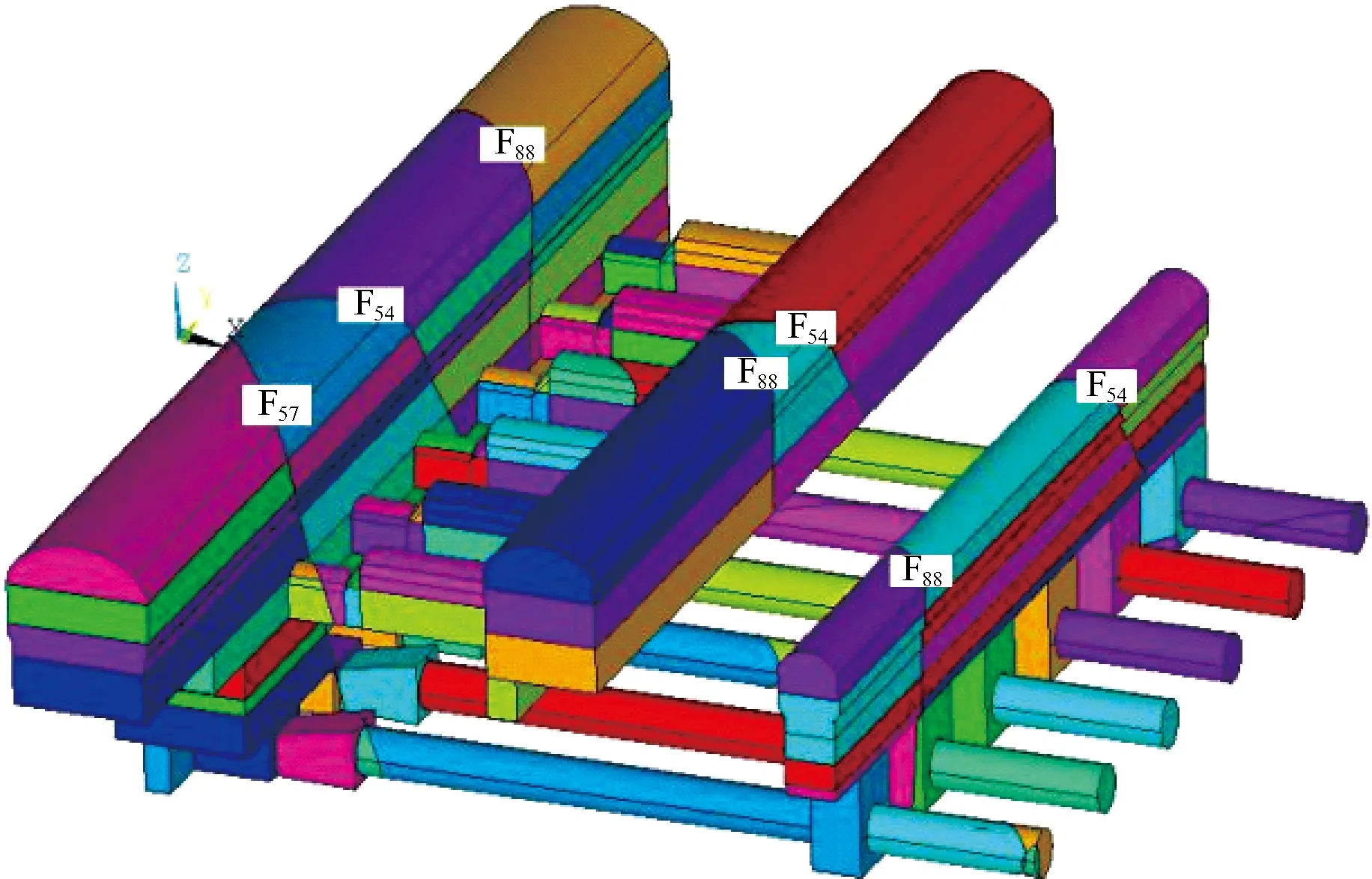

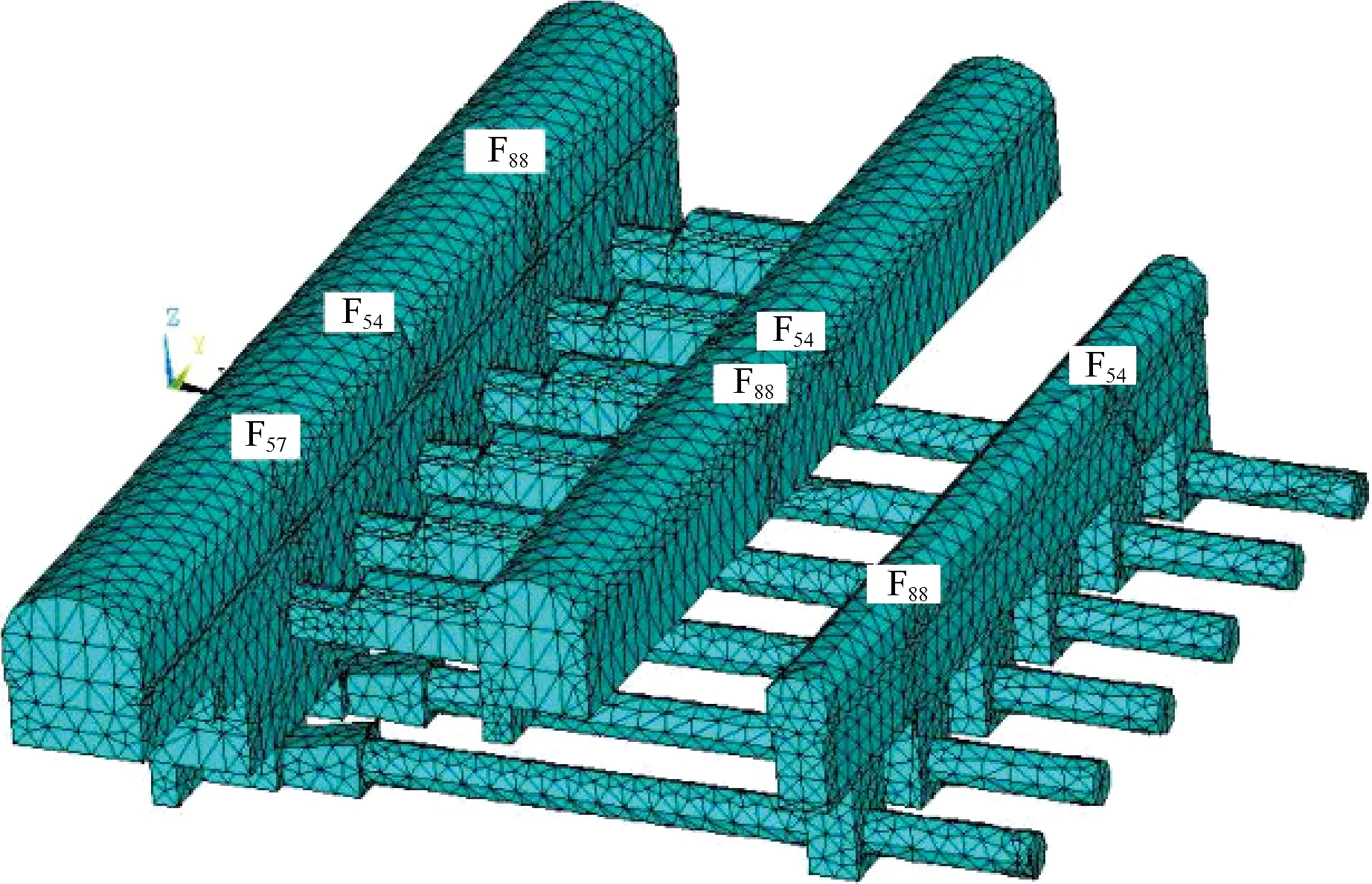

4.1 有限元分析模型

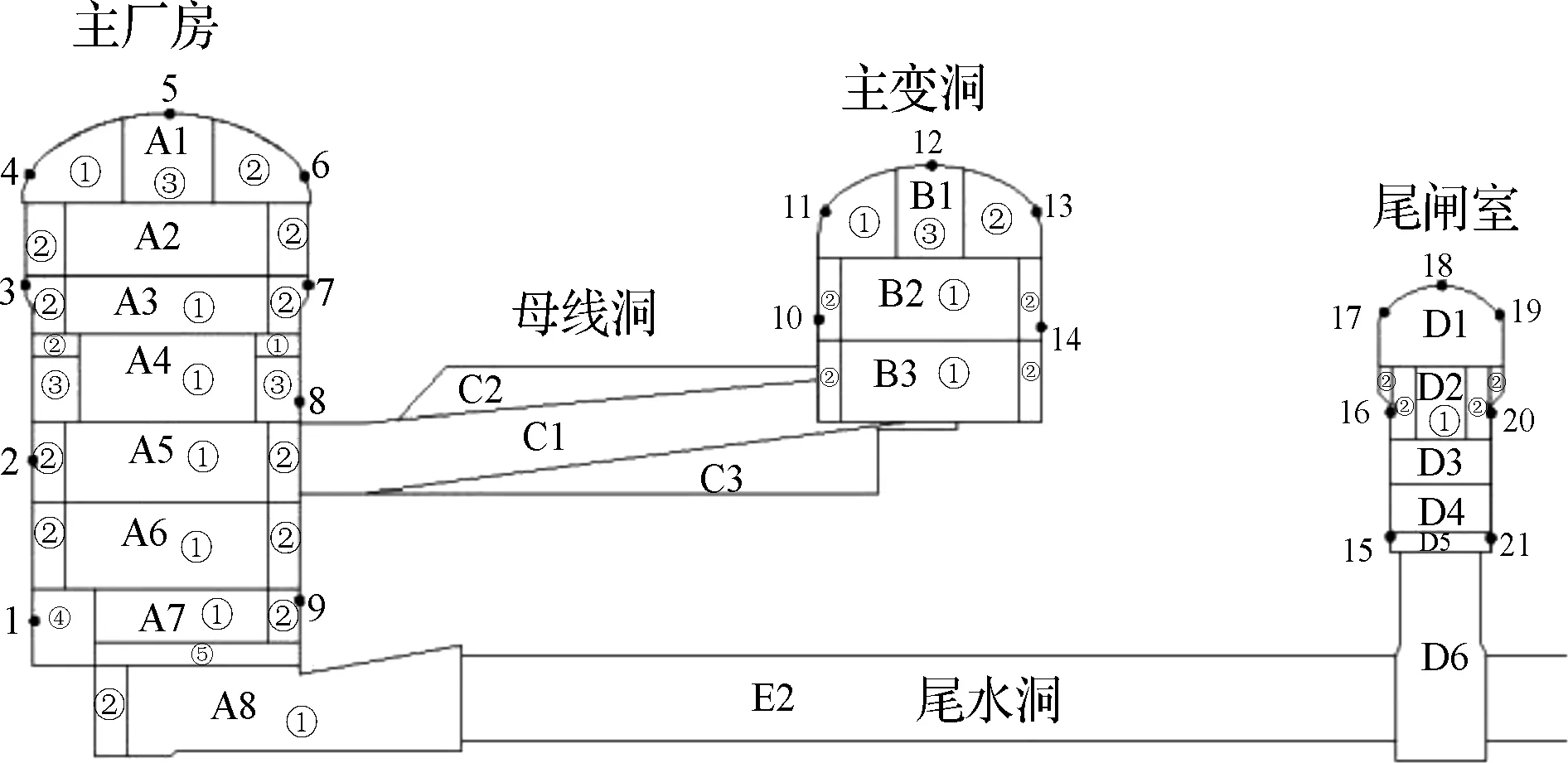

根据溧阳抽水蓄能电站地下厂房洞室群布局以及工程所在的地形条件,建立地下厂房洞室群三维有限元分析模型,包括主厂房、主变洞、尾闸室以及母线洞、尾水洞、引水洞等洞室。三维计算坐标取为:水平面上以垂直厂房轴线(NW340°)为X轴,正向指向下游,以主厂房纵轴线为Y轴线,垂直方向为Z轴,与大地坐标重合,指向上为正。坐标原点位于CZ0+000.000和CH0+000.000相交处。模型范围为X:-130~230m,Y:-150~300m,Z:高程-180m~地表(最高高程296m)。分析过程中,模型四周及底部法向约束,模型考虑了Ⅱ级结构面F10、F32和Ⅲ级结构面F54、F57、F88。三维分析模型经离散后,生成的有限元网格共含有单元191657个,节点 266972个(有限元网格如图1~图2所示)。

图1 地下洞群开挖几何模型

图2 地下洞群开挖单元三维网格

4.2 分析计算手段

采用大型岩土工程数值仿真分析软件 FINAL,对地下厂房洞室群稳定进行有限元数值仿真分析,主要从岩体有限元模型、岩体材料本构模型、断层及节理有限元模型三种模型进行分析计算。

4.3 荷载模拟

4.3.1 初始地应力场模拟

根据溧阳抽水蓄能电站地下厂房现场地应力实测资料,竖直地应力以岩体自重应力为主,水平地应力采用竖直地应力乘侧压力系数K表示。地应力的施加采用体积力的赋值方法。竖直地应力根据岩体的容重与上覆岩体的深度,程序自动进行每个单元的计算赋值。

4.3.2 开挖荷载模拟

施工期地下厂房洞室群的开挖卸荷通过释放开挖区岩体的初始地应力,并用等效结点荷载的方法转移到开挖边界上。

施工荷载:初始地应力+开挖地应力释放荷载。

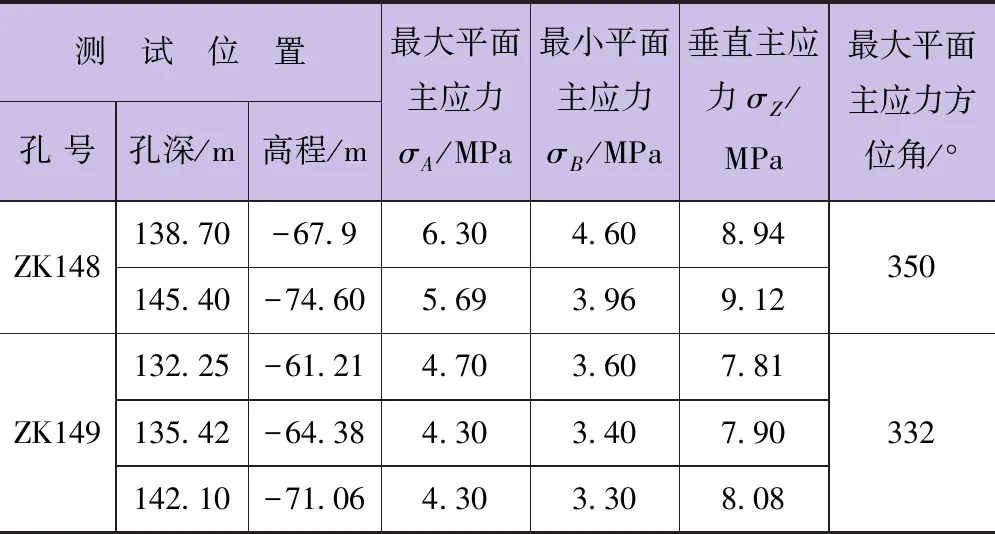

4.4 初始地应力

在厂区勘探平洞 PD5-2中两个钻孔内采用水压致裂法进行了平面应力测试(测试成果见表1)。其成果表明厂区地应力量级较低,属于低应力,最大平面主应力为4.30~6.30MPa,方位角为NW向(332°~350°),最小平面主应力为3.30~4.60MPa。

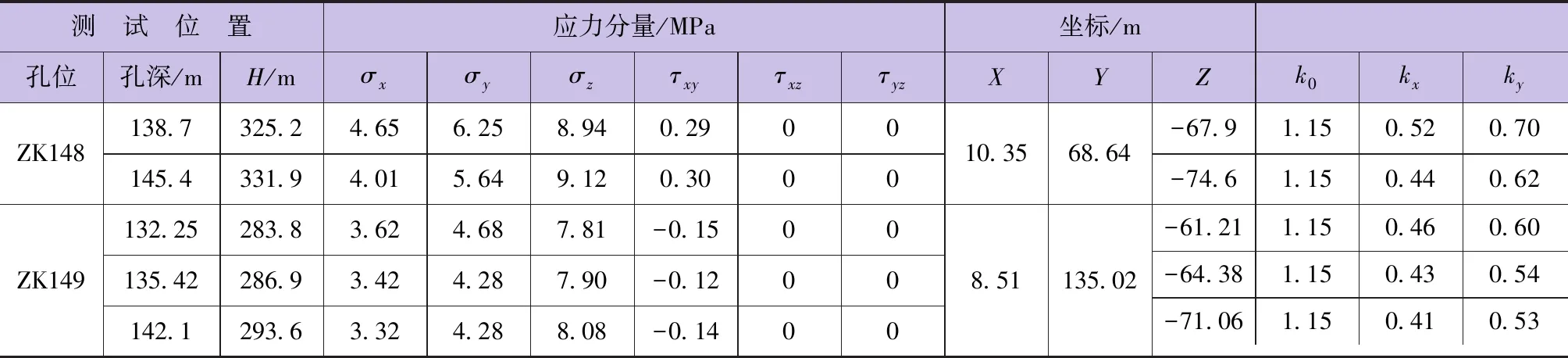

表1 水压致裂法地应力测试成果

注表中内容摘自《江苏溧阳抽水蓄能电站主体工程招标文件——水文气象及工程地质参考资料》。

根据地应力实测结果,在三维计算坐标中进行应力转换,得到实测点各应力分量值(详见表2),其中ZK148位于3号机组段中,ZK149位于6号机组段中。实测结果分析可知,σz为竖直方向,其值与上覆岩土体自重成1.15倍关系,水平侧压力系数X向在0.4~0.55范围内,Y向在0.5~0.7范围内。

表2 实测处应力分量分析

根据实测分析结果,在控制地下厂房洞室群的模型范围内,对于岩体初始应力场采用常数k0(k0=1.15)倍自重应力场和水平构造应力场叠加进行模拟。

4.5 物理力学参数选取

洞室围岩以弱风化中—厚层岩屑石英砂岩为主,夹少量泥质粉砂岩,属坚硬—中硬类岩石,岩性条件较好。岩性对围岩质量影响较小,围岩质量主要受断层及层间错动带分布及节理裂隙发育程度等影响。大部分由节理裂隙及层面切割的岩体属于镶嵌结构或镶嵌碎裂结构,部分为层状结构或次块状结构,断层影响带、层间挤压破碎带、部分节理密集带等多为碎裂结构,断层破碎带、层间软弱夹层、蚀变岩脉等属于散体结构或碎裂结构。考虑蚀变岩脉或宽度大于0.50m的断层带或层间挤压破碎带为Ⅴ类围岩,同时,在计算中综合考虑了其余围岩,Ⅱ级结构面F10、F32和Ⅲ级结构面F54、F57、F88。

工程地质资料中提到“主要依据勘探平洞相应范围内的分类比例,结合钻孔岩芯及物探测试资料对洞室围岩质量进行类比划分。但勘探平洞离主要洞室顶拱距离达80~90m,具体各类围岩的比例及分区分段,须根据提前开挖的离厂顶或侧墙较近的排水廊道、揭露的地质情况或厂房实际开挖后的情况进行细化和调整”。故将厂区的围岩分类比例进行加权综合,考虑地下厂房洞室群围岩为Ⅲ+Ⅳ类。

4.6 不同方案计算成果分析

根据三维仿真模型计算需要,在主厂房及主变洞的顶拱、高边墙位置设置关键点位进行围岩变形分析演算,通过其关键部位围岩位移值判别不同开挖方案的优劣性(主厂房及主变洞围岩变形关键点位如图3所示,表3为洞室群开挖完成后方案二和方案三分别与方案一位移百分比值,表4为洞室群在上述不同方案下开挖完成后无支护情况围岩关键部位的位移值)。

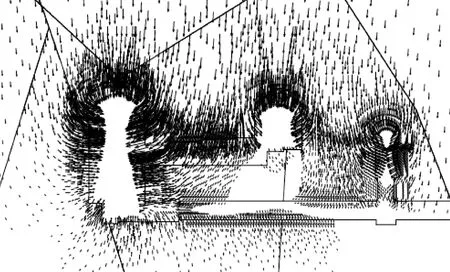

通过仿真计算得出地下厂房洞室群在三种不同开挖方案下开挖完成后无支护围岩的位移矢量图(见图4~图6)。

图3 地下厂房洞室群围岩关键点位置图

图4 主厂房顶层开挖完成后进行主变洞顶拱层开挖无支护围岩位移矢量图

图5 主厂房与主变洞顶拱层同时开挖无支护围岩位移矢量图

图6 主厂房开挖两层后再进行主变洞顶拱层开挖无支护围岩位移矢量图

表3 地下厂房洞室群不同开挖方案位移百分比值

注表中X位移值“+”表示向下游变形,“-”表示向上游变形;百分比值“-”表洞室支护后变形减小,“+”表支护后变形增大(表2同)。

表4 地下厂房洞室群不同开挖方案下围岩位移值 单位:mm

从上述图、表中可明显看出,地下厂房洞室群在不同施工方案下围岩产生不同的变形值,开挖方案的不同导致围岩不同的应力重分布以及变形,总体上位移的规律变化基本一致,在主变洞中最大位移出现于顶拱部位,在厂房中最大位移则位于边墙部位。

4.6.1 竖向位移分析

从竖向位移来看,主厂房与主变洞顶拱部位均出现各自洞室竖向变形最大值,地下厂房洞室群最大竖向位移值出现于厂房顶拱部位。厂房顶拱竖向位移在三种不同方案中,方案一的最大,其值不超过 115mm,方案三的最小,其值不超过109mm。三种方案中顶拱部位竖向位移值最大相差均不超过5%。在边墙部位,最大相差不超过10%。

方案二中洞室群各关键部位竖向位移值均界于方案一与方案三之间。

4.6.2 水平位移分析

从水平位移来看,其最大值位于主厂房右边墙与母线洞相交的上方部位,在三个方案中,方案三最大,其值不超过150mm,方案一最小,其值不超过144mm。方案一比其余两个方案位移大部分少8%左右,最多能够少20%。

方案一与方案二相比,除个别部位(厂房左边墙、左拱肩部位)外,其余部位水平位移值均小于方案二;方案一与方案三相比,除厂房1号关键部位、主变洞边墙及右拱肩外,其余部位水平位移值均小于方案三。

5 结 论

综上所述,三种方案在不考虑施工支护情况下,洞室开挖完成后,竖向位移最大出现于厂房顶拱部位,其值不超过115mm,但三种方案中竖向位移值最大相差均不超过5%;从水平位移来看,其最大值位于主厂房右边墙与母线洞相交的上方部位,在三个方案中,方案三最大,其值不超过150mm,方案一最小,其值不超过144mm。方案一比其余两个方案位移大部分少8%左右,最大能够少20%。

工期控制上,方案三所需时间最长,且在开挖主变洞时,主厂房存在高边墙受主变洞爆破开挖施工影响的因素;方案二所需时间最短,可尽早进行主变洞下部开挖支护施工;方案一所需时间介于方案二、三之间,施工工期可控,同时,主厂房高边墙稳定控制方面优于方案二、三。

结合方案一、方案二特性,从减少施工投入、成本控制入手,尽快完成主变洞开挖支护后,直接进行母线洞一期开挖施工,减少从主变洞底部先行开挖施工支洞后进行母线洞一期开挖施工,可大大减少施工投入和节约成本,因此,从施工工期、围岩变形形态、施工投入、成本控制等方面综合考虑,可结合方案一、方案二的特性,以方案二为主。为避免因主厂房、主变洞同桩号同时开挖对两洞间岩体的叠加放大影响,施工中先进行主厂房顶拱层开挖施工,开挖一定距离(30~50m)后再进行主变洞顶拱层开挖施工,这样既有利于地下洞室群总体施工工期控制,还能加快主变洞下部开挖施工进度,为从主变洞下挖后进行母线洞一期开挖创造条件,大大减少从主变洞下部开挖施工支洞后进行母线洞一期开挖的成本投入。