HWS静压造型线主机压头的研究及应用

2019-10-08何道明郑德伟

何道明,郑德伟

(东风锻造有限公司铸造二厂,湖北十堰 442013)

东风锻造有限公司铸造二厂(以下简称“铸造二厂”)于2010年从德国HWS公司引进了全自动静压造型主机,主要用于生产汽车底盘类零件,这个造型主机是在原来GF气冲造型线的基础上将原来的气冲主机改造为静压造型主机,同时将部分辅机进行了技术升级。使用至今已9年左右,设备总体运行情况良好,但也存在一些问题。本文就主机的关键部位多触头部分出现的问题进行了阐述,并做了局部改进,为今后多触头的国产化设计奠定基础。

1 静压造型线简介

静压造型机主要包括以下组成部分:造型主机、液压系统、钻气孔机、铣浇口装置、电气系统、自动更换型板装置、砂箱内腔清扫附件、型板框、砂箱等。

1.1 静压造型线的主要参数

砂箱尺寸:内壁1850mm×850mm×300/300mm(上/下);

砂箱外形尺寸:2 255 mm×1 300 mm×300/300 mm(上/下);

主机造型时间:≤17 s;造型线节拍:≤48 s/整型;

造型成型率:≥99%;最大模型高度:254 mm;

直浇口棒高度:250 mm;最大吊砂胎高度:200 mm;

厚型板底板高度:200 mm;薄型板底板高度:100 mm.

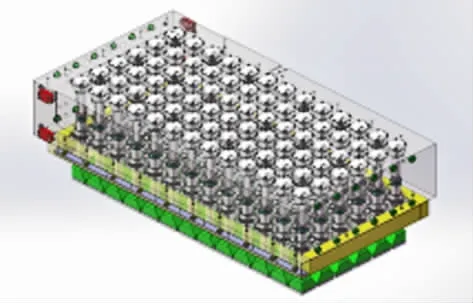

1.2 静压造型机主机结构

静压造型主机结构如图1所示,选用了目前成熟、可靠、先进的气流预紧实加多触头压实的造型方式,并采用了伺服控制、连续磁性感应位移控制技术、加砂斗重量定量控制技术、可调式导砂板导砂技术、多触头分区调压技术,国内大部分HWS静压造型线都采用的是48个多触头,由于铸造二厂的砂箱尺寸较大,所以采用了78个多触头,在国内算是比较大的,因此对造型主机提出了更高的要求。

2 多触头结构

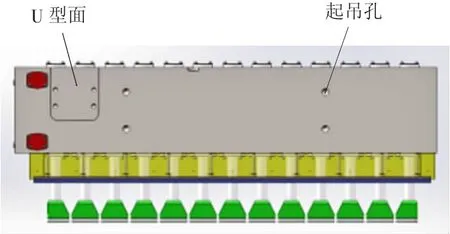

图1 静压造型线主机结构

图2 主机多触头整体结构

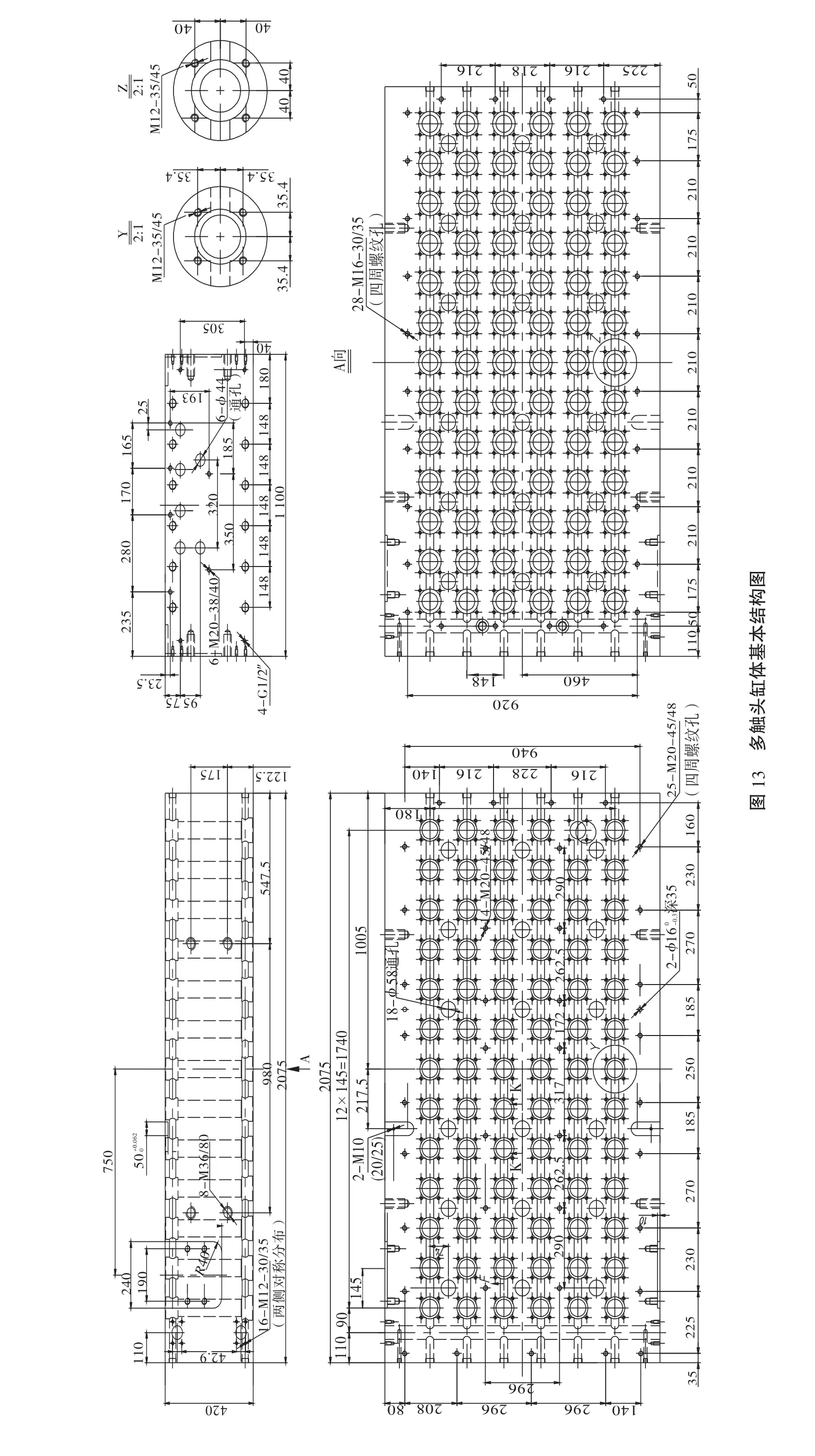

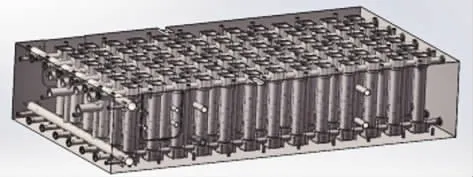

主机多触头整体结构如图2所示,由78个多触头油缸组成,缸体采用的是集成缸体,进油和回油全部集成在一个缸体中,集成缸体尺寸2 075 mm×1 100 mm×420 mm,总重约7.2 t左右。缸体上方与气流预紧实框架和气流管路连接,缸体与框架通过螺钉固定,气流管道直接插入在缸体上的气流管路上,集中阀块和阀通过螺钉固定在多触头左侧,工作中随多触头来回移动。78个多触头呈6×13分布,沿砂箱长度方向分布有13列多触头,砂箱宽度方向6排,气流预紧实管路沿砂箱长度方向,以78个多触头中心分左右两个区域,通过气流预紧实管路与多触头体连接。

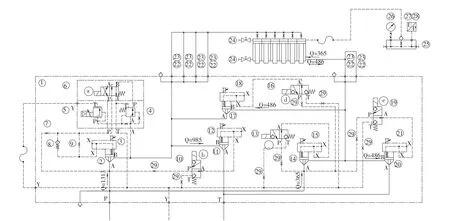

2.1 多触头液压工作回路

在多触头液压工作回路中采用了比例阀、换向阀及插装阀组合,从而实现多触头的快进、工进和缩回动作。图3为静压造型主机多触头压实液压原理图,根据不同产品生产的要求,当压实力小于100 N/cm2的时候电磁阀a和d带电,从而形成差动回路,78个多触头能够快速下降实现铸型的压实,可以得到较快的节拍;而当压实力大于100 N/cm2的时候电磁阀a和e带电,从而形成非差动回路,达到设定压实比压后,压力继电器g给信号,保压时间达到后,电磁阀a和d(或e)失电,b和c带电,多触头上升,压实结束。压实力的调整可通过PLC调整比例阀f电流的大小来改变压实压力。

2.2 多触头缸体

多触头缸体为整体加工而成,对78个多触头之间的平行度有较高的要求,加工的孔最长达到2075mm,即使两边相向加工钻头长度也达到了1 m左右,而且每个多触头的后盖和前盖都沉在了缸体中,对后盖和前盖与缸体配合的孔的同轴度要求也比较高,保证多触头动作正常。

图3 多触头压实液压原理图

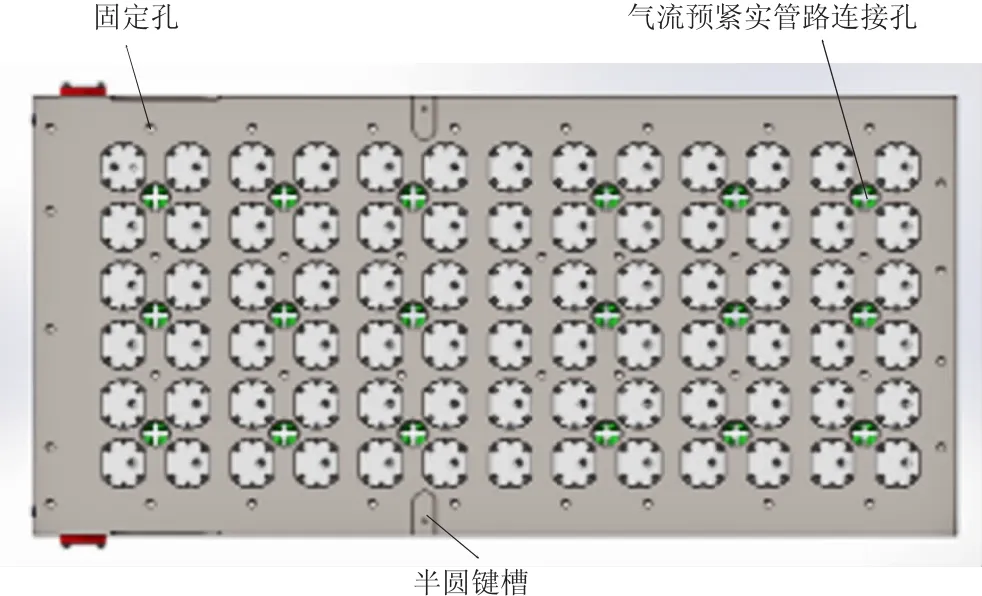

1)主机多触头背面如图4所示,此面所有螺钉孔为与气流预紧实框架连接的固定孔,共计42个M20螺钉孔,孔深50,螺纹深度为45,主机多触头背面分布有18个气流预紧实管路连接孔,通径58 mm.为了保证定位精度,在多触头长度方向有两个半圆键槽,采用50×90的半圆键与气流预紧实框架定位。沿多触头长度方向两侧设计有8个M36的起吊孔(见图5),以便多触头的起吊安装,图5左侧U型面部位为安装走轮固定座位置,保证多触头沿多触头轨道来回移动。

图4 主机多触头背面

图5 多触头正面

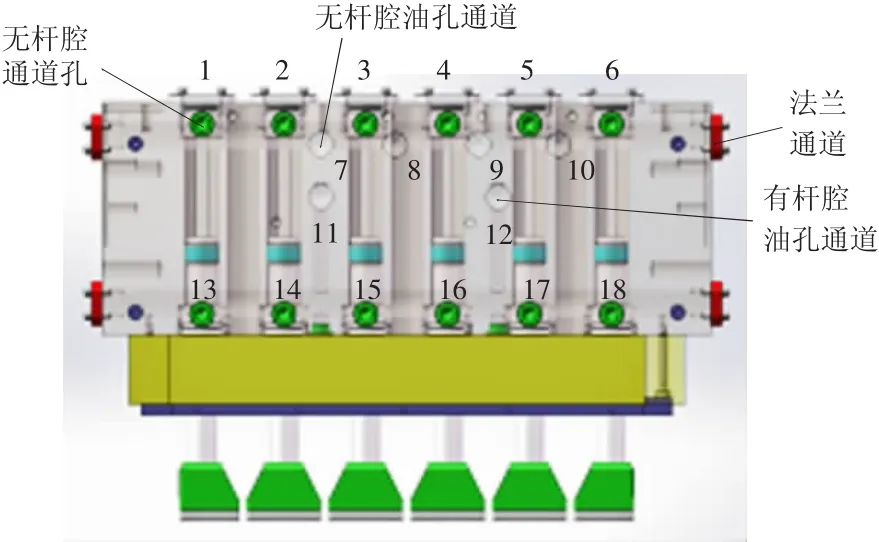

2)多触头缸体内部油路分有杆腔和无杆腔通道,如图6所示固定阀块端面中间部位有6个通径44 mm的孔,上面四个为无杆腔油孔通道(7-10),下面两个为有杆腔油孔通道(11-12).图6上部有6个通径39 mm的无杆腔通道孔,这6个孔的通道与其正下方4个孔相通,6个孔分别与每列13个多触头无杆腔连通,6个孔在加工时均完全贯通,加工完毕后两断面均安装堵头堵死,下面两个通径44 mm的孔为有杆腔通道孔,这两个孔与图6下部6个孔相通(13-18),加工时在多触头体下方加工有工艺孔,加工完毕后用堵头堵死,保证这两个孔与有杆腔通道相同,下排6个孔与上排6个孔加工工艺相同,图6上下两排共4个法兰分别为无杆腔和有杆腔与多触头无杆腔和有杆腔贯通的通道,加工完毕后分别用法兰密封,具体见图7多触头内部油路通道。

2.3 多触头装配

图6 固定阀块端面

图7 多触头内部油路通道

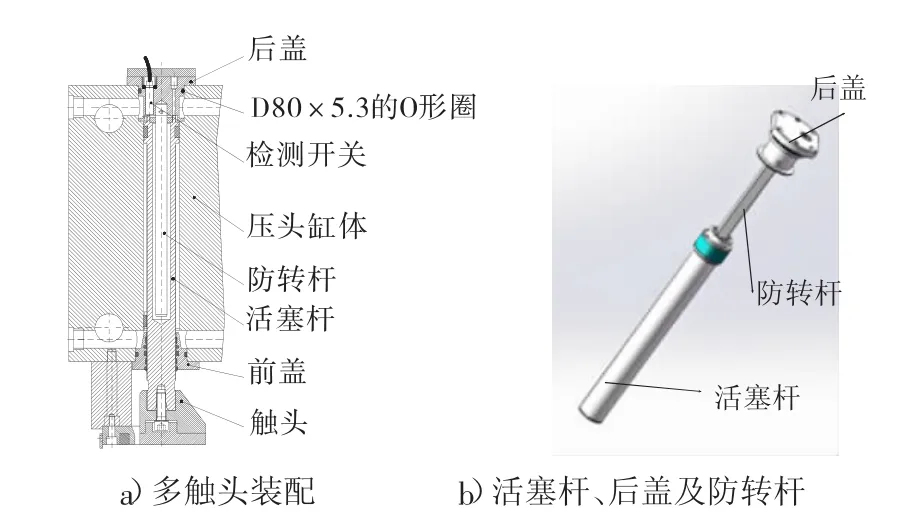

图8 多触头装配

多触头共计78个,每个多触头即为一个油缸,如图8a)所示,活塞直径63 mm,活塞杆直径50 mm,行程为270 mm,后盖和前盖均通过4-M12螺钉与多触头缸体固定,多触头后盖设置有检测开关安装孔,用于检测多触头上升是否到位,感应距离为2 mm,以防止多触头上升不到位被撞弯。每个后盖上加工有直径3mm进油孔,液压油通过无杆腔通道经过3mm进油孔进入每个多触头无杆腔,后盖与缸体之间的径向密封靠D80×5.3的O形圈密封,前盖与缸体之间也是采用D80×5.3的O形圈密封起径向密封作用。

多触头活塞杆端要与多触头块通过螺钉固定,如图8b)所示,多触头块是方形,为了防止活塞杆转圈,在活塞杆无杆腔断面有一20×20的方形孔,通过防转杆导向,起到防转作用,防转杆另一端为长度为20的光轴,与后盖光孔配合,通过圆柱销定位。活塞密封采用的是德国迈克的组合密封圈。

3 多触头目前存在的问题

经过近9年的使用,目前多触头部分主要存在以下问题:

1)部分后盖出现渗油的现象,严重时将部分螺钉冲断。2017年因主机多触头后盖渗漏问题造成5次重大停产,最严重的一次11#多触头后盖两个螺钉被顶断,后盖向上翻起过程中对多触头缸体内壁造成损伤,后盖渗油现象不仅对生产造成影响,还会影响砂型的压实力,从而对质量造成很大影响。

2)部分螺钉松动后,在活塞杆上升过程的冲击下造型螺钉断裂在多触头缸体内,由于多触头缸体与气流预紧实框架连接,多触头缸体上断面空间非常狭小,更换维修非常不方便,一旦遇到两个螺钉断裂的情况只能用千斤顶,通过气流预紧实框架把后盖顶住。

3)每个多触头端面都安装有一个多触头压块,多触头压块断面固定有防粘砂的特氟龙板,特氟龙板的安装结构如图9所示,多触头压块与特氟龙板之间仅靠M8的顶丝固定,这样在多触头工作过程中会不断有砂子进入多触头压块与特氟龙板的接触面内,随着砂子挤入的越来越多,特氟龙板受到弯矩的力后顶丝孔很容易撕裂掉下,没有了不粘砂特氟龙板,砂子很容易进入多触头前盖端,垫砂后造成多触头上升不到位,频繁的更换特氟龙板不仅加大了维修的工作量,也造成了维修成本的上升。

图9 特氟龙板

4)国产化方面,由于多触头已使用9年左右,关键的多触头缸体已出现磨损现象,造成多触头上升下降的一致性比较差,对生产节拍和设备本身都有很大影响,需要大修或准备备件,考虑到进口多触头近240万左右,从长远考虑,多触头国产化也是比较紧急的工作。

4 多触头存在问题的解决方案

4.1 后盖渗油

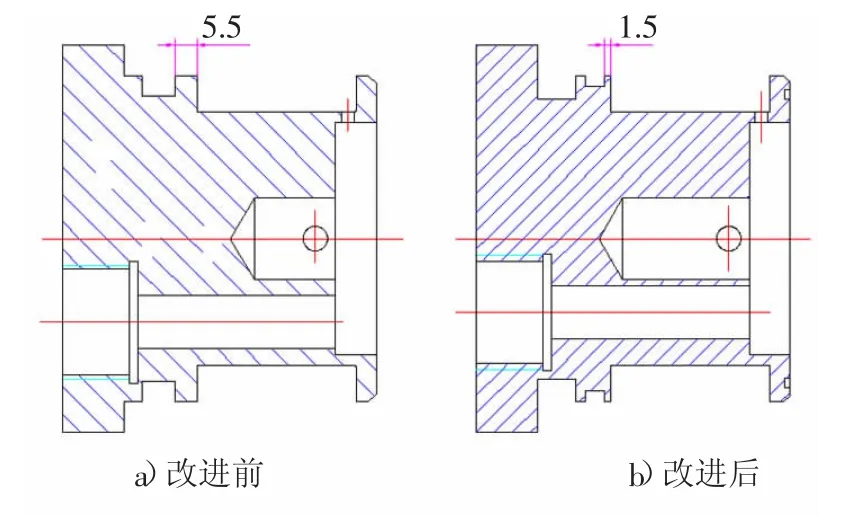

通过对后盖进行改进解决渗油的问题,如图10所示。原后盖只通过一个D80×5.3的O形圈密封起径向密封作用,改进后在根部增加了一个D80×7的O形圈密封,同时将原沟槽右端面的距离减小,由原来的5.5减小到1.5,以此增加了径向密封接触面的面积,保证良好的密封效果,从改善后使用的效果来看比较理想,后盖渗油的现象基本消除。

图10 后盖改进前后

4.2 螺钉断裂

断螺钉的问题比较麻烦,综合分析螺钉断裂主要原因有螺钉质量、预紧力矩、螺钉强度和螺钉疲劳强度四个方面,就多触头后盖的使用工况来讲,后盖固定螺钉主要承受轴向力作用,螺钉断裂主要原因是受拉应力所致。

4.2.1 后盖固定螺钉强度校核

按多触头最大压实力150 N/cm2来计算,此时系统压力为91 bar,多触头处于压实状态,多触头后盖主要承受系统油压作用力F.

F=P×S

其中,F-作用在后盖的力,N;

P-系统压力,N;

S-油液作用在后盖的面积,cm2.

P 取 150 N/cm2,

S=3.14×(6.3/2)2-2×2=27.16 cm2,

F=P×S=150×27.16=4 074 N.

由于多触头后盖有4个M12螺钉,则每个螺钉承受的力为F=4 074/4=1 018.5 N.

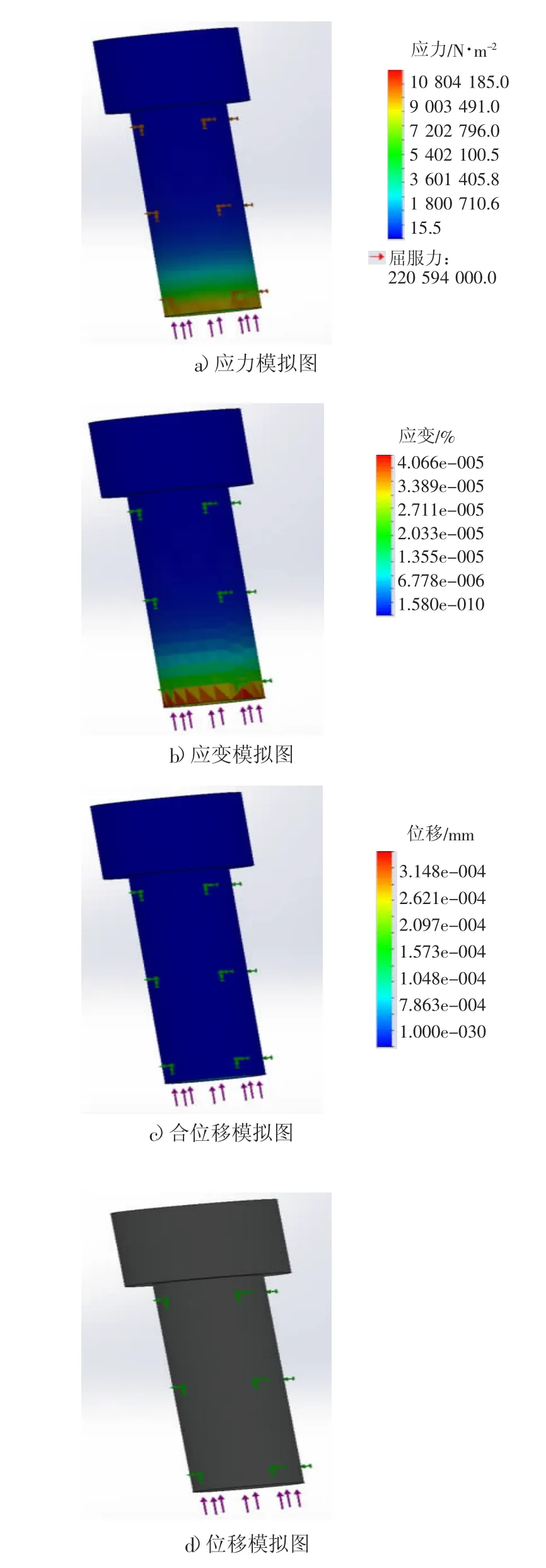

根据此计算结果通过Solidworks Simulationg对螺钉的应力、应变及位移进行模拟,模拟结果如图11所示。

通过模拟分析结果可以得出M12螺钉完全能够满足使用要求,此时螺钉所受到的力也远远小于其最小拉力载荷。

4.2.2 螺钉断裂原因分析

图11 螺钉受力模拟分析(位移、应力及应变)

螺钉采用的标准8.8级M12螺钉,既然通过计算验证螺钉强度没有问题,螺钉断口也非椭圆形(椭圆形为受到径向力剪切导致)那么螺钉断裂的主要原因应该就是松动造成,螺钉松动与设备的震动有一定的关系,当螺钉安装时预紧力过小,运行过程中由于震动就会松动,一旦螺钉松动,多触头后盖螺钉就会在多触头来回运行过程中对螺钉形成冲击,造成螺钉断裂。螺纹紧固件松动后,产生巨大的动能mv2,F=mv2/t,如果受到冲击则这种巨大的动能直接作用于紧固件及设备,致使紧固件损坏。

4.2.3 防止螺钉断裂的措施

防止多触头螺钉断裂的办法以预防为主、修理为辅。

1)根据分析认为防止螺钉断裂最好的办法就是防松。只要螺钉不松动就不会断裂。在设备维修上的措施主要有两点:一是加强点检,对关键部位点螺钉可加大点检频次;其二从根源上防止螺钉断裂,在检修的时候关键部位使用力矩扳手,严格按照螺钉紧固时预紧力的要求来安装螺钉,预紧力不能小也不能太大。

2)针对已有断螺钉的后盖只能采用取断螺钉,扩孔的办法来解决。通常在线下取螺钉是比较容易的事情,但是多触头后端盖的螺钉断后取出很不方便,主要受制于维修空间的影响,无法作业,磁力钻无法安装,而如果用手工钻一旦偏心会对多触头造成致命伤害,维修将更加困难。采用一般的多触头拆卸方案则需要3~5天才能完成拆卸和安装。为此制定了简便的省时的拆卸和维修方案。

利用大型节假日检修时首先将多触头体与气流预紧实连接的螺钉松开,将整个多触头体落在一副空砂箱上,然后将砂箱沿后一工位方向推一个砂箱的位置,使在多触头体上方有检修空间,多触头移动到检修位后使用磁力钻将断螺钉取出,扩孔攻丝至M14,维修完毕后将多触头体推至原位起吊安装。从修理后的使用情况来看效果良好,未再出现断螺钉的现象。这种拆卸和修理方法较一般拆卸方法节省了两天时间,维修效率也大大提高。

就HWS静压造型主机多触头,不管从技术和使用情况来说都是比较好的,要想设备能够良好运行关键还需要平时维护,维护的时候也必须严格按标准来维护。比如螺钉紧固的问题,HWS静压造型机多触头总计有1 000多个螺钉,任何一个螺钉出现问题都会影响设备的正常使用,也为以后的维修带来不必要的麻烦,所以螺钉紧固时严格按预紧力标准安装;其二保证液压系统清洁,减少杂质对缸体磨损的影响;其三定期做好密封的更换,做到以上三点就能保证设备的良好运行。

5 多触头国产化方案

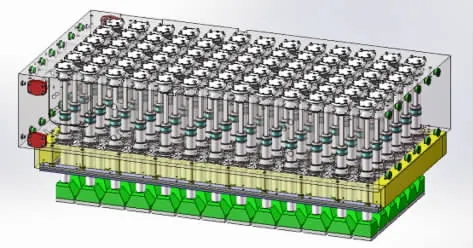

静压造型线主机多触头其本身就是一个由多个小油缸集成在一起的大油缸,通常一个油缸满负荷使用的寿命也就在5~8年左右,后期由于磨损会造成油缸内泄,影响设备的正常使用。铸造二厂静压造型线已使用9年左右,从多触头的动作情况来看多触头缸体还是有磨损的,主要体现在即使更换活塞密封后78个多触头的动作一致性还不是很好,作为设备的关键备件还是有必要对该备件进行储备。图12为2017年多触头检修现场图片。

图12 多触头检修

这种大型多触头的进口价格在240万左右,同行业小尺寸的48个多触头的进口价格也在140万元,价格还是相当高的,基于备件储备和费用方面的考虑,通过技术分析验证了多触头国产化的可行性。

5.1 结构及尺寸确认

基于第2部分对多触头结构的分析,结合图纸及现场实物,确认无误,主要从以下几个方面确认:

1)外形尺寸2 075×1 100×420通过图纸及现场实物核对无误;

2)多触头体与气流预紧实框架连接尺寸,该面主要是两个定位键尺寸及连接孔尺寸(2017年五一检修拆下时已确认);

3)多触头体下方框架通过对多触头密封条测绘图纸反向推算也已基本确认;

4)78个多触头前后盖螺钉固定孔的尺寸根据测绘的前后盖可确认,多触头的相互尺寸图纸资料中已给出,图纸与实物一致;

5)阀块固定端相关尺寸在检修时拆下确认;

6)多触头缸体内液压通道的分布及尺寸与分析一致。前期通过图纸分析绘出草图,在检修时对所有尺寸进行核对,最终出具完整的多触头体图纸,如图13所示;

7)多触头体其他部分如活塞杆、导杆、前后盖由于在日常都测绘加工基本无误,在整体设计的时候也将对有问题的部位进行改进;

8)通过对多触头各个零部件的测绘设计,利用Solidworks软件完成主机多触头的三维模型建立如图14所示,完成建模后还可利用软件自带的装配干涉检查功能对装配体进行检查,能够方便直观地发现零部件或尺寸是否有问题,通过检查发现无误。

图14 多触头三维模型

5.2 工艺可行性

多触头中除了多触头体其余大部分零部件都已国产化,其实最主要的就是多触头缸体部分的加工,多触头缸体的加工主要体现在材料和工艺两个方面。

1)材料方面

由于此多触头缸体由78个缸筒组成,内部通道较多,且系统压力较高,所以对材质的要求也比较高,铸钢虽然价格低、工艺简单,但是铸钢存在着砂眼、粘砂、气孔、缩孔、夹砂结疤、胀砂等铸造缺陷,这些对多触头的正常使用都有严重的影响,综合考虑采用40Cr或35CrMo锻件加工,毛坯经过检测无缺陷后方可加工。

2)工艺方面

主要是长孔油道的加工和多触头孔的加工,78个多触头孔总加工尺寸高度为420,孔径63和80,三孔同轴度0.015,且多触头相互位置关系通过机加工艺的优化都可以满足。

其他按图纸加工即可无技术难度。

综上所述,多触头的国产化方案没有任何问题,再加上国内制造业装备技术水平都有很大提高,完全能够实现多触头的国产化。进口价格约240万元,国产化的价格在100万以内,如果实现国产化可节约140万元的费用。

6 结束语

通过近一年的生产实践证明对主机压头的改善达到了预期的效果,对进口静压造型线有了深入的了解,提升了对进口设备的维护经验,充分发挥设备的性能,同时也积累了设备国产化方面的经验。