基于压机吨位的数据分析

2019-09-28毛青谊上汽通用汽车有限公司

文/毛青谊·上汽通用汽车有限公司

目前国内外生产的很多压机在出厂时就带有吨位监测装置,市面上对压机的四点吨位监控及分析的实现方式是:通过给压机安装一套吨位仪系统,其中四个传感器来搜集四个点的压力数据,吨位仪汇总检测数据通过蓝牙接口传输到移动设备中,移动设备可以实时查看最近一次四点吨位的压力值。

这种方式仅仅能够做到现场压力数据的读取,没有将四点吨位的数据进行更进一步的分析和存储,使用者不能直接得到压机的负载状态数据,还需要人工测算,得出压机偏载或超载的结果。

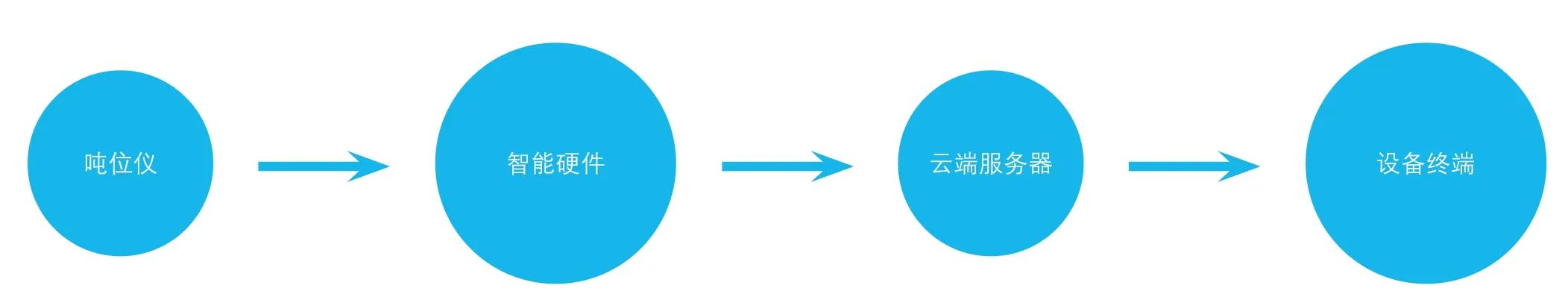

图1 所示的压机四点吨位监测系统包括:

⑴吨位仪。安装在压机四个立柱内侧的吨位仪,用于监测压机四点吨位值,四个吨位仪对称安装。

⑵智能硬件。用于吨位仪的数据采集和数据推送(传输协议的转换提高传输稳定性及距离)。

⑶云端服务器。接收智能硬件发送的吨位仪的吨位值,对压机的四点吨位值进行分析,计算压机的重心位置,判断压机是否偏载或超载;存储数据,形成数据库,分析趋势数据;利用能量法,结合吨位周边数据,分析设备异常。

⑷设备终端。与云端服务器进行数据通讯,获取压机的四点吨位值、重心位置、以及压机的负载状态,接收压机偏载或超载的报警信息。优选的设备终端是工控机或个人移动终端。

分析方法

吨位仪将检测的压力数据发送至智能硬件,智能硬件与云端服务器建立通讯连接,获取吨位仪的实时数据并存储。云端服务器根据吨位仪的检测数据和安装位置,计算压机的重心,并判断压机是否超载或偏载。当压机超载或偏载时,向用户发出报警信息,用户可通过设备终端与云端服务器建立连接,获取吨位仪的实时数据和压机的负载状态,接收报警信息,也可以对吨位仪的历史数据进行查看,云端服务器根据压机的负载状态判断压机的健康趋势,用户可以查看压机的健康趋势,掌握压机的健康趋势,方便压机的使用和维护。

图1 压机四点吨位监测系统

伴随四点吨位数据的积累,我们可以利用四点吨位单副模具的特征值,结合多种趋势分析方法,对四点吨位的数据和吨位仪健康状态进行趋势分析和预测。趋势分析包含日、周、月三个维度,有单调递增、单调递减、整体递增、整体递减、骤拐点。

用户可以自由配置概率的大小,调整报警的灵敏度。将单个角度上的吨位数据统计可以得出单个角度上数据的变化范围。可利用此方法,将所有角度上的吨位数据进行分析,就可以形成一次冲压过程中所有角度的、数据的变化范围,从而形成报警范围。这样我们就得到了一次冲压的、全行程数据的报警范围。有效地监控了在冲压生产过程中数据异常的情况,即生产中出现的问题。

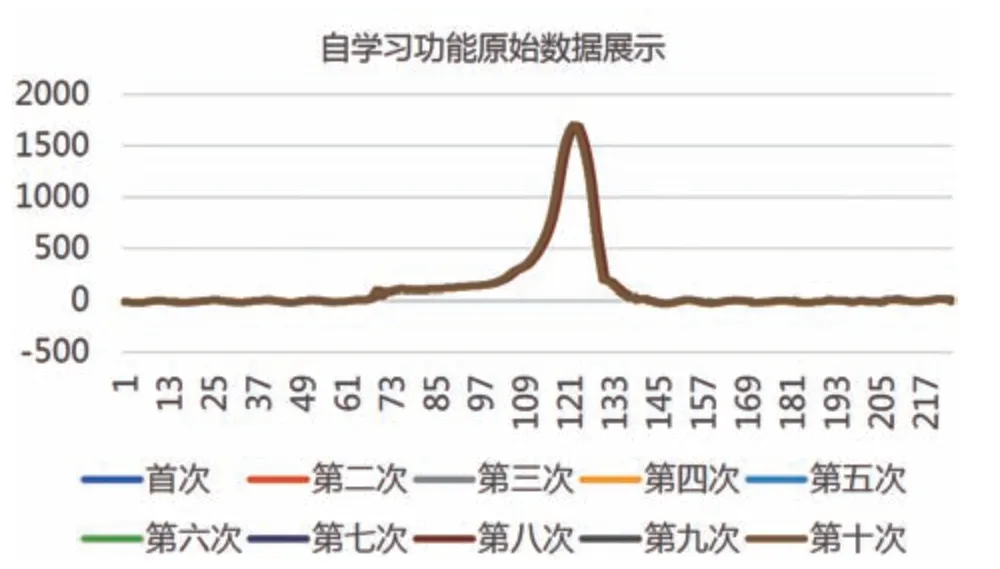

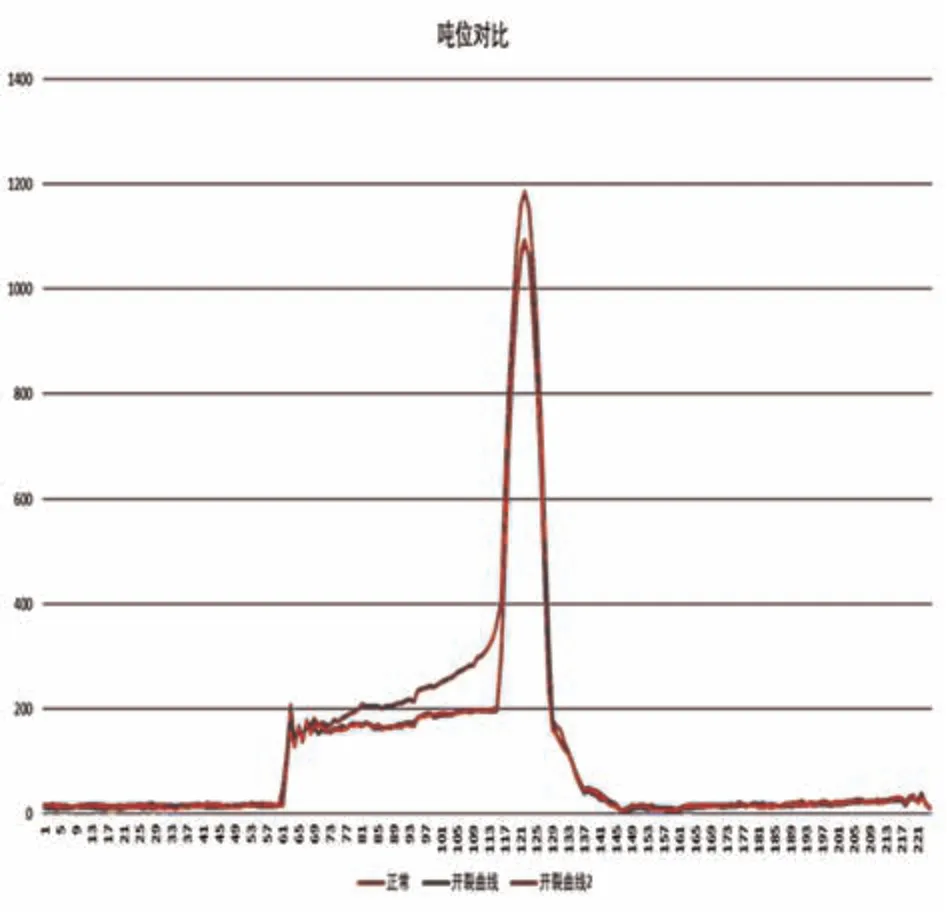

下面我们将举例说明该自学习算法的实现过程以及工作原理。通过对大量数据的学习,自学习功能将掌握数据变化的曲线范围,进而形成全行程的数据监控与分析,进行实时预警与报警,如图2 所示。

图2 自学习功能将掌握数据变化的曲线范围

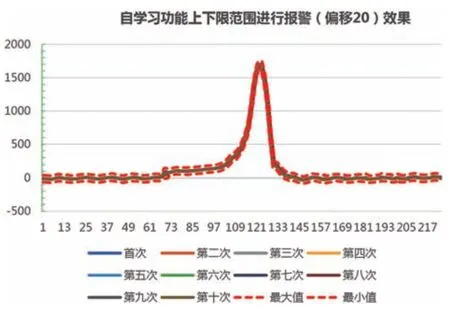

当学习的样本容量较大时,各范围内的数据将有较为稳定的概率,筛除学习过程中的非正常数据,因此,将概率小于0.1 的数据进行筛除,进而形成报警范围。依次将所有的角度数据进行概率筛选,从而形成每个角度数据的报警范围。图3 为自学习功能上下限范围进行报警(偏移20)效果。

图3 自学习功能上下限范围进行报警(偏移20)效果

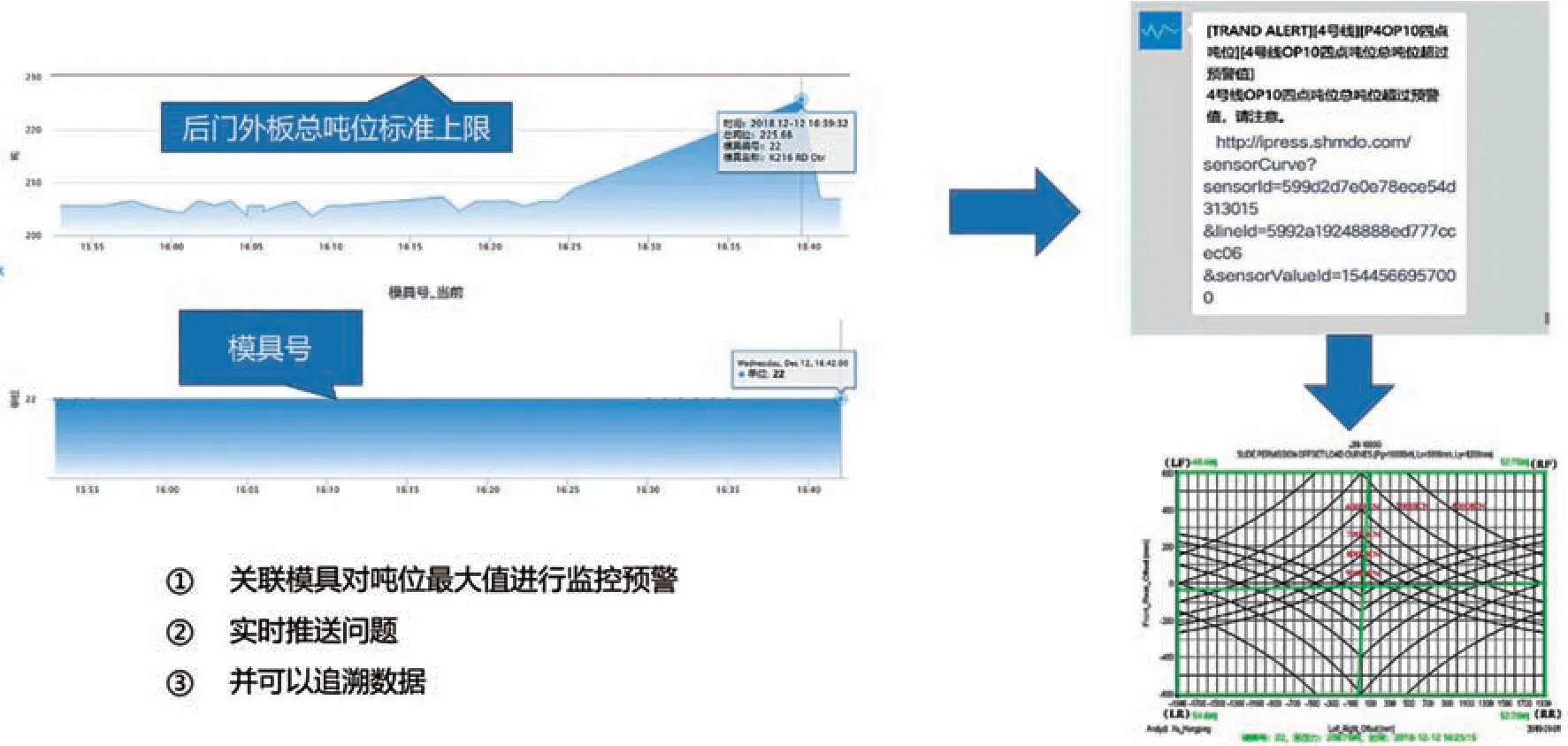

后门外板总吨位标准上限及偏载判断,如图4 所示。通过集成采集车间的ANDON 系统和吨位数据,根据不同的模具吨位标准对实时的吨位进行预判,超过标准值后进行手机推送,故障信息中带有故障链接,可以点击链接直接跳转到相应的峰值图形。

应用案例分析

质量关注

冲压车间内开裂是个比较典型和高发的缺陷,目前对于开裂的检查为仅在线末通过人工或者视觉目视的办法,但是这个属于生产后检查,发现时往往一批产品已经产生了缺陷,同时异常的开裂也会造成模具等问题的进一步恶化,我们通过压机监控项目,将各个模具的4 点吨位过程数据及峰值数据进行跟踪,得到了部分开裂缺陷的曲线图,如图5 所示,总吨位峰值力有10%的下降率。

图4 后门外板总吨位标准上限及偏载判断

图5 部分模具开裂缺陷曲线图

同时各点吨位的过程数据也有一定的下降,后续通过对于每套模具过程吨位的数据监控,应用标准曲线与实际曲线的对比,实时判断零件的开裂状态,实时提醒,帮助车间减少开裂的零件数量以及线末人员对于开裂缺陷的检查工时,同时减少对模具的潜在影响,降低模具因开裂造成的维修时间,节约维修工时及降低停线率。

能源节约

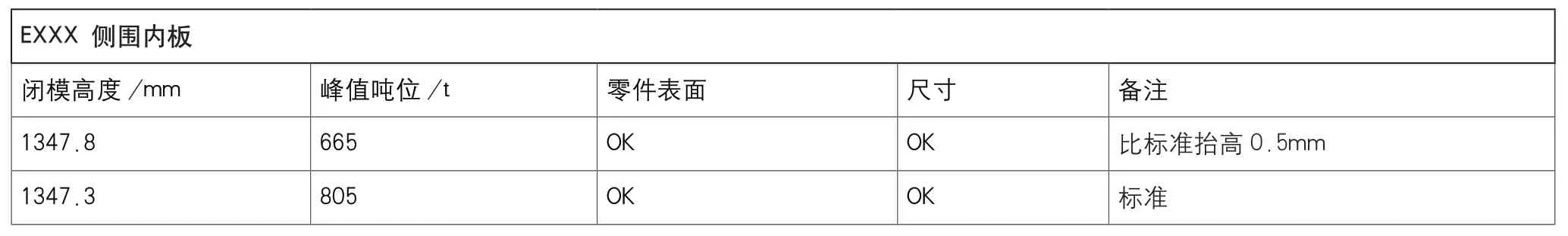

吨位监控系统也应用于对比相同模具或者同类模具的吨位数据差异,我们进行了数据分析,对于已满足压到底模具的闭模高度进行适度调整,在确保满足表面质量及尺寸的前提下,进一步优化能源数据。表1 罗列了一份对比现场实际的测试报告并付诸实施,可以每冲次节约17%峰值力,大大节约了单冲次的能源消耗。后续使用中,我们将使用此峰值力作为标准跟踪后续模具的生产,将节能精益落实到实处。

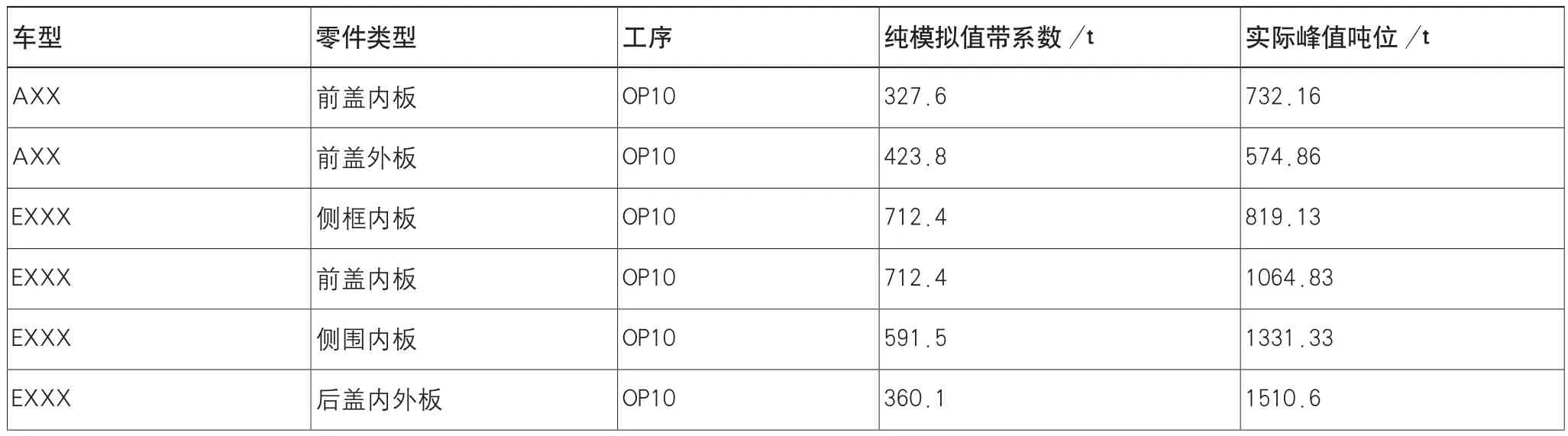

仿真现实对比

吨位监控也建立了一套与前期仿真数据的对比通道,正反向确保我们的仿真与实际情况的一致性,通过前期吨位指导后期的模具调试,后期的吨位数据如果调整后依然与前期有差异,我们也可以通过差异反向寻找前期仿真中的不足点。现场多套模具发现实际吨位超过前期仿真值,且有些吨位超过100%以上(表2)。通过对比发现该问题,车间及时检查了模具及相关设置参数,前期团队也通过AUTOFORM 重新仿真对比了峰值力值,结合大家的合作攻关,峰值吨位与前期仿真贴合度更高,并有明显下降的趋势。

表1 EXXX 侧围内板实测报告

表2 峰值吨位与前期仿真贴合度比较

结束语

我们将吨位数据与冲压生产过程中的能量数据做匹配分析。从能量守恒的角度,分析整个生产过程中,能量方面的数据异常,设备异常在整个冲压生产过程中,我们监控的是一个周期内能量产生的总和和能量消耗的总和。

压机在工作过程中,吨位仪能监控冲压工艺力并能过载报警,因此压机四点吨位数据包含很多信息,不仅反映了设备的运行状态,也能反映零件成形工艺与质量的状态。 通过在压机上四个点设置吨位仪,实时对四点吨位数据进行监控,可以反映出成形过程以及压机的工作状况,增加了冲压产品的过程监控能力,同时也保护了机械压力机的使用,对实时掌握压机的负载状态具有重要的意义。