厢式轻型货车侧倾稳定性研究分析

2019-09-26刘振成厉建友王凯

刘振成,厉建友,王凯

厢式轻型货车侧倾稳定性研究分析

刘振成,厉建友,王凯

(山东五征集团有限公司,山东 日照 276826)

文章以车辆使用工况为出发点,分析了悬架影响侧倾稳定性的因素,对侧倾稳定性影响机理进行了理论分析。利用理论基础,以实例设计验证,结合仿真建模及分析和试验测试,对三者的数据进行对比分析,证明理论设计方案的可行性和仿真分析的可行性。分析出了影响车辆侧倾角的主要悬架参数,增加横向稳定杆、调整板簧距离、降低质心高度是改善车辆侧倾角的有效途径。

悬架;侧倾角刚度;侧倾角;蛇行试验

前言

轻型厢式物流运输车应用越来越多,它的特点是货箱封闭、货物质心高、行驶速度快,它行驶道路多为城际高速、城际国道、绕城高速等中速、高速路况,在这些路况上行驶,车辆经常高速行驶、变道超车,并且会受到侧向风、高速行驶车辆的涡流风的影响,车辆会产生一边低、一边高的侧倾,行驶性变差。为了确保这类车辆具有较好的侧倾稳定性、行驶安全性,有必要对车辆的侧倾稳定性进行研究分析,研究影响侧倾稳定性的机理,寻找减小车辆侧倾的途径,以确保车辆行驶时具有良好的侧倾稳定性。由于悬架系统能够更直接的影响车辆操纵稳定性和平顺性,因此,本文重点针对悬架刚度匹配设计、悬架结构参数匹配设计、降低质心高度等与悬架相关的因素进行分析,暂不对转向特性进行分析研究。

1 悬架影响侧倾稳定性的因素分析

从外在表现上来看,车辆在高速公路行驶,要超越其它车辆时,作S状行驶,从超越到直线行驶状态,车辆会侧倾一定角度,驾乘人员的直观感受就是一边下沉、一边抬高,而且车辆会扭摆,在坑洼路面、减速带或者急转弯时,也会产生侧倾、扭摆现象。这种路况造成了车辆左、右轴荷及前、后轴荷的偏移,因轴荷的偏移造成悬架、转向系统产生相对位移,从而造成车辆侧倾、扭摆。这种工况下,车辆侧倾超出合理范围之内时,车辆的操控性、平顺性、安全性变差。这种相对位移间接的与悬架刚度、悬架的布置型式、车辆质心相关联,这些形成了影响车辆侧倾的主要因素。

2 悬架影响侧倾稳定性的机理

车辆沿曲线行驶时,将发生侧倾现象,发生侧倾后,主要由悬架提供所需的恢复稳定性的力矩,车辆才能够迅速恢复稳定状态,悬架的恢复力矩来源于钢板弹簧刚度,车辆带有横向稳定杆时,恢复力矩也会来源于横向稳定杆提供的刚度。车辆侧倾的直接表现是悬架以上的车厢侧倾一定的角度。车厢侧倾角的大小成为评价汽车操纵稳定性和平顺性的一个重要技术参数,侧倾角的大小影响到汽车的横摆角速度稳态响应和横摆角速度瞬态响应。侧倾角本身也是评价汽车操纵稳定性的一个重要指标。过大的侧倾角使驾驶员感到不稳定、不安全。对平顺性而言,侧倾过大的汽车,乘客感到不舒适。侧倾角过小,悬架的侧倾角刚度大,汽车一侧车轮遇到凸起或凹坑时,车厢内会感受到冲击,平顺性较差。

2.1 车辆侧倾角计算分析

车辆在行驶过程中,遇到的路况千差万别,引起整车侧倾行驶状况有多种,如高速公路上的超车后回到正常车道行驶,国道上坑洼路面的中速行驶等,为了定性的分析整车侧倾,假定在一定加速度下,汽车作匀速、稳态圆周行驶,那么,车厢侧倾角与侧倾力矩和悬架总的侧倾角刚度的关系。

式中:为车辆侧倾角;Mθ为总侧倾力矩;Kθ为悬架总的侧倾角刚度。

2.1.1侧倾力矩

侧倾力矩一般由两部分组成,簧上质量离心力产生的离心侧倾力矩、簧上质量重力产生的侧倾力矩。

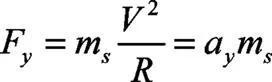

(1)簧上质量离心力产生的侧倾力矩MθⅠ:

假定车辆作匀速圆周行驶时,簧上质量mS的离心力为:

式中:Fy为侧倾力;ms为簧载质量;V为沿转向圆行驶时的匀速时速;R为转向圆半径;ay为侧向加速度。

如图1,Fsy引起的侧倾力矩为:

式中:h0为簧载质量质心至侧倾轴线距离。

若车厢前、后侧倾中心至地面的距离分别为h1、h2,车厢(悬挂质量)的质心至前、后轴的距离为a、b,则:

式中:L为轴距。

在整车状态下,测量车辆簧载质量的质心位置是比较困难的。为了获得簧载质量的质心位置,可以使用侧倾试验台,测得整车质心位置,然后,测量非簧载质量的质心位置。前、后悬架为钢板弹簧,并且前、后桥在板簧之下时,非簧载质量质心可以近似的认为位于板簧主片与前、后吊耳垂直交点的连线的中心。利用作图法求出前、后非簧载质量质心位置h1、h2后,可以利用上述公式,求出簧载质量质心与侧倾轴线的距离。

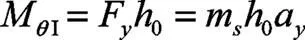

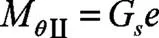

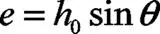

(2)侧倾后,簧上质量重力引起的侧倾力矩MθⅡ

车厢侧倾后,簧上质量的质心偏出距离e。因此,其重力引起的侧倾力矩为:

式中:Gs为簧载质量重力。

当θ值比较小时,近似的认为sinθ=θ,θ单位为rad,则:

因此,汽车作稳态圆周运动时,其侧倾力矩为:

2.1.2悬架侧倾角刚度

悬架总的侧倾角刚度由前、后悬架的侧倾角刚度组成,当前、后悬架有横向稳定杆时,还包括前、后稳定杆的侧倾角刚度。

(1)前、后悬架没有横向稳定杆时

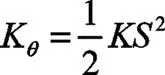

式中:Kfθ为前悬架侧倾角刚度,Krθ为后悬架侧倾角刚度。

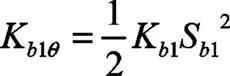

(2)当车辆设计前、后稳定杆时,悬架总的侧倾角刚度就包含前后稳定杆的侧倾角刚度

式中:Kb1θ为前稳定杆侧倾角刚度,Kb2θ为后稳定杆侧倾角刚度。

(3)侧倾角刚度计算

簧上质量垂直位移时受到的弹性恢复力,就是具有线刚度的等效钢板弹簧所产生的弹性力。因此,车辆侧倾时悬架所产生的弹性恢复力偶矩,也可以利用等效弹簧的概念进行分析。当车辆侧倾较小角度dθ时,被压缩一侧的等效弹簧的变形量为-S/2*dθ,那么,车辆受到的弹性恢复力偶矩为:

式中:K为板簧刚度,S为板簧托距。

悬架侧倾角刚度计算式为:

当计算前、后悬架及稳定杆的侧倾角刚度时,计算式分别如下:

前悬架侧倾角刚度为:

式中:Kf为前板簧刚度,Sf为前板簧托距,以下列式中代号意义同此式。

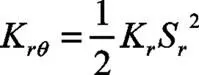

后悬架侧倾角刚度为:

前稳定杆侧倾角刚度为:

后稳定杆侧倾角刚度为:

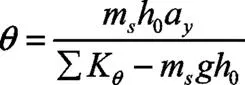

2.1.3车辆侧倾角

车辆侧倾时的侧倾角,如图2。

图2 车辆侧倾角

由公式1和8可以求得,车辆侧倾角。

侧向加速度ay的取值,以轮胎侧偏特性处于线性范围为前提,德国、美国试验测试一般用0.4g的侧向加速度,我国规定车辆质心处的向心加速度达到0.4g时车辆不应发生侧翻或侧滑,因此,侧向加速度一般取0.4g。

2.2 减振器阻力对侧倾的影响

侧倾分析时很容易忽略减振器的影响,由于商用车使用的减振器多是双作用筒式减振器,减振器的压缩阻力一般设计的都比较大,当车辆侧倾时,车辆受到压缩的一侧,减振器的压缩阻力就会增大车辆的侧倾刚度,从而也起到抑制车辆侧倾的作用。因此,车辆实际侧倾角要比理论计算所得的侧倾角要小。

3 车辆侧倾理论计算与分析

以某厢式轻型货车为研究对象,分析主要影响车辆侧倾稳定性的主要参数。

3.1 基础方案设计验证

车辆侧倾角设计目标≤5°,验证原基础设计方案。

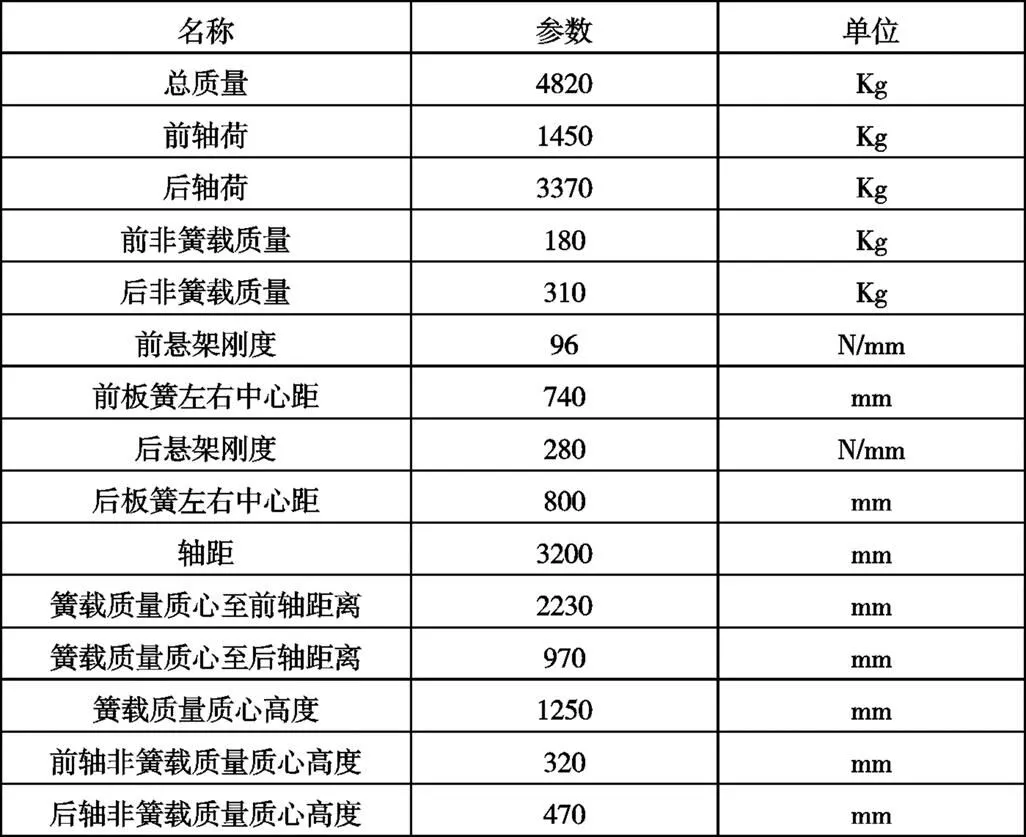

某厢式轻型货车参数如表1:

表1 车辆参数

由式4求得h0=825(mm)

无前后稳定杆状态下,由式9、13、14求得

∑Kθ=115885(N/m.rad)

由式17求得θ=9.9(°),计算值大于目标值≤5°。

由式17可知,质心相对距离h0是变值,其它参数值不变的情况下,减小h0,即降低质心高度,可以减小侧倾角,因此,在整车布置设计时,要努力降低整车质心高度。

由式17可知,侧倾角刚度是变值,其它参数值不变的情况下,增大侧倾角刚度可以减小侧倾角。而由式12可知,侧倾角刚度与左右板簧中心距的平方成正比,与板簧刚度成正比,增大S值、K值都能够增大侧倾角刚度,在S值增加5%时,侧倾角刚度增大11%,刚度K值增加5%时,侧倾角刚度响应增大5%,因此,在保证整车平顺性前提下,增大左右板簧中心距能更有效的增大侧倾角刚度,从而减小侧倾角。如果增加稳定杆能更好的增加侧倾角刚度,也可以减小侧倾角,同时保证整车平顺性。

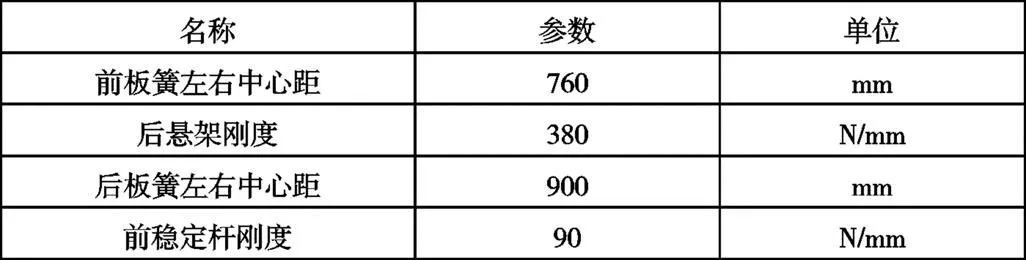

3.2 基础方案改进

针对原方案的侧倾角超过目标值,根据影响因素分析,在保证整车平顺性前提下,通过增大前板簧左右中心距S1、后板簧左右中心距S2,增大后板簧刚度,增加前稳定杆,从而实现车辆侧倾角≤5°的目标。调整参数如表2:

表2 调整参数

由式12、17可得θ=4.7(°),计算值在目标值之内。

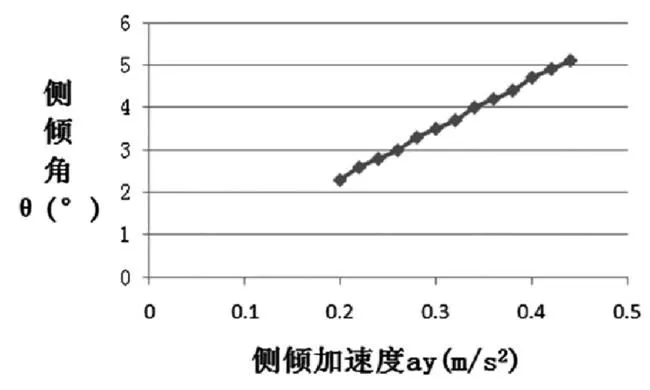

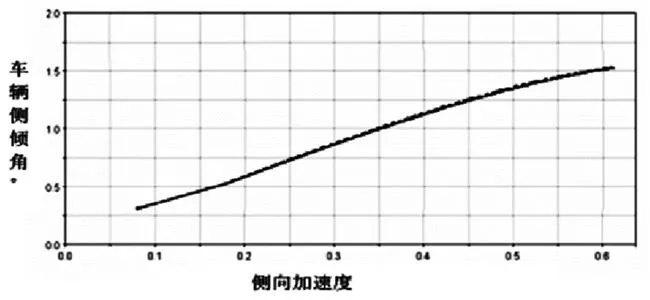

在改进方案下,计算0.2g-0.45g侧向加速度段的十三组侧倾角数据,做出变化趋势图,如图3:

图3 侧向加速度与侧倾角曲线

从图中分析随着加速度的增大,侧倾角不断增加,在0.43g时,侧倾角达到5°,达到了目标要求,能够满足实际客户使用需求。

4 仿真分析及试验验证

对于设计方案的验证,可以借助现代化的分析手段进行仿真分析及验证,再辅以实物试验,能够更好的缩短试验周期及试验耗材,更好的实现车辆的设计目标。

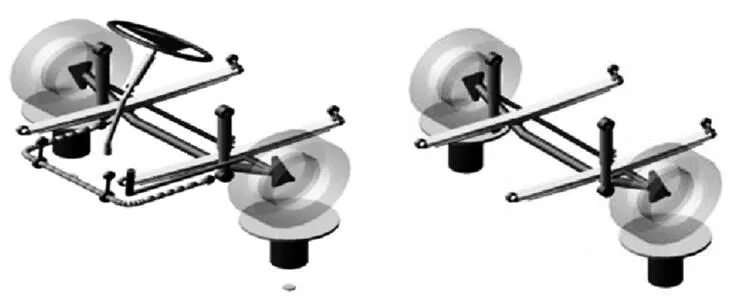

4.1 仿真模型的建立及分析

基于Adams/Car模块建立分析模型,本文主要研究的是悬架系统对整车侧倾稳定性的影响,在建立模型时,钢板弹簧用离散梁法建立模型,将钢板弹簧划分为多块刚体的构件,用无质量的beam梁将它们连接,以面约束限值beam的相对运动。钢板弹簧与车架间的连接以运动副的约束关系连接。减振器利用Adams/Car模块中减振器模板建立,参数设定使用匹配设计的参数。稳定杆采用柔性体模型。车辆总质量简化为有质量的质点,按照质心位置尺寸参数加在模型中。

图4 前后悬架仿真图

根据零部件的几何参数及设定的条件,建立前、后悬架分析模型如图4。

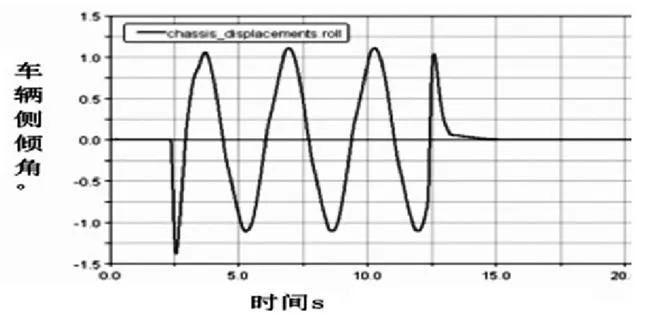

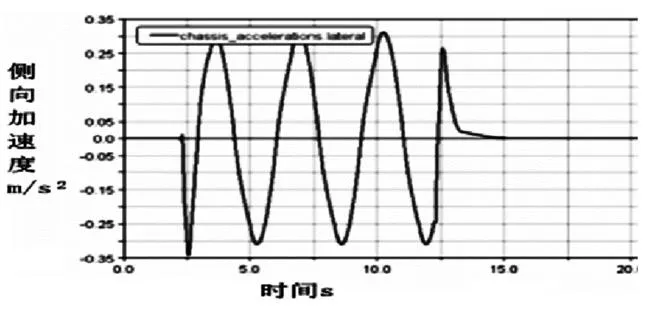

仿真分析参考GB/T6323进行,做最低稳定速度沿所定值圆做圆周行驶分析、蛇行仿真分析。可以得到侧倾角随时间、侧倾加速度与时间、侧倾加速度与侧倾角的变化趋势曲线图。

图5 侧倾角仿真

图6 侧倾加速度仿真

图7 侧倾加速度与侧倾角趋势

4.2 试验验证与分析

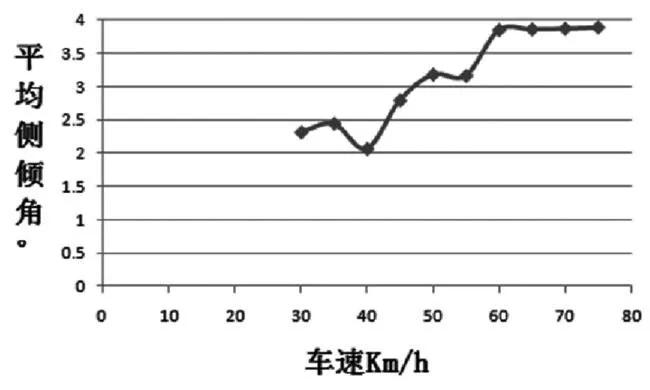

蛇行试验方法能够模拟客户高速超车、弯道行驶等实际行驶工况,能够客观反映悬架对车辆侧倾稳定性的影响,因此,可以按GB/T6323中的蛇行试验方法进行测试。每一个时速段测四次,然后取平均值,做30-75Km/h分10个时速段的蛇行测试,获得试验数据如表:

表3 蛇行试验参数

根据表中数值,绘制出车速-平均侧向加速度对应变化曲线,如图。

根据表中数值,绘制出车速-平均侧倾角对应变化曲线,如图。

图9 车速与侧倾角曲线

从变化曲线中,可以看出车辆侧倾角、侧向加速度随车速变化曲线一致。在目标条件下,侧倾角不超过目标值。

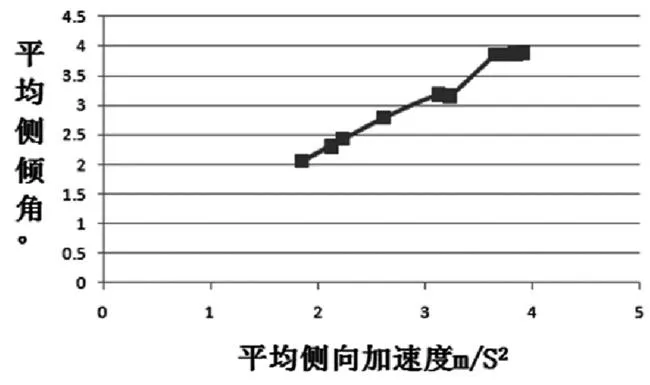

图10 平均侧向加速度与平均侧倾角曲线

绘制出平均侧向加速度与平均侧倾角变化曲线。

从图7、图10与图3的曲线变化趋势上看,试验结果、仿真结果与计算结果趋势相符。通过方案设计、仿真分析、试验验证,证明通过增加前横向稳定杆、加宽板簧托距、增加后板簧刚度的改进途径是合适的,能够满足侧倾稳定性要求。

5 结论

通过悬对侧倾稳定性影响机理分析,结合理论计算与仿真分析、试验测试数据的对比分析数据,可知,理论计算方法和仿真分析方法是有效的,实现良好侧倾稳定性的途径是可行的。在这一过程中,以实例研究了影响车辆侧倾的悬架参数,得出影响较大的参数:板簧托距、前悬架刚度、质心高度,增加前稳定杆和增加托距影响侧倾角最大,此可作为初步方案的设计方向。

[1] 余志生.汽车理论.北京:机械工业出版社.2000.

[2] 刘涛.汽车设计.北京.北京大学出版社.2008.

[3] 康展权.汽车工程手册.设计篇.人民交通初版社.2001.

[4] 翁秀奇.汽车蛇行试验及数据处理.现代制造工程.2006,05.

[5] 易旭荣.商用车悬架侧倾刚度对稳态转向特性的影响研究.2018中国汽车工程学会年会论文集.2018.

Research and Analysis on Roll Stability of Van Light Truck

Liu Zhencheng, Li Jianyou, Wang Kai

(Shandong Wuzheng Group Co., Ltd., Shandong Rizhao 276826)

Starting from the vehicle operating conditions, this paper analyses the factors that affect the roll stability of suspension, and makes a theoretical analysis of the mechanism that affects the roll stability. Based on the theoretical foundation, the feasibility of the theoretical design scheme and the feasibility of the simulation analysis are proved by the case design verification, simulation modeling and analysis and test. The main suspension parameters affecting vehicle roll angle are analyzed. Increasing lateral stabilizer rod, adjusting leaf spring distance and reducing centroid height are effective ways to improve vehicle roll angle.

Suspension; Rolling angle stiffness; Roll angle; Slalom test

U463.33

A

1671-7988(2019)18-80-05

U463.33

A

1671-7988(2019)18-80-05

刘振成,男,副总设计师/商用车研究所所长/高级工程师,就职于山东五征集团有限公司汽车设计研究院,从事整车开发、底盘设计开发、车身结构设计开发。

10.16638/j.cnki.1671-7988.2019.18.027