本煤层双套管瓦斯抽采技术与研究

2019-09-25梁凯

梁 凯

(阳泉煤业集团新景有限责任公司,山西 阳泉 045000)

引 言

我国煤层瓦斯资源丰富,埋深2 000m以上的瓦斯(煤层气)地质资源量约36万亿m3,埋深1 000m以上、1 000m~1500m 和1 500m~2 000m 的瓦斯(煤层气)地质资源量,分别占全国瓦斯资源地质总量的38.8%、28.8%和32.4%[1-2]。但由于我国70%以上矿区的煤层赋存在高地应力、高瓦斯、低透气性等复杂地质条件下,造成应用地面钻井抽采煤矿瓦斯技术既不经济也不可行[3]。同时,我国煤矿瓦斯开发率仅为10%左右,瓦斯抽采难度大、瓦斯抽采量不足是制约瓦斯利用发展的主要因素。对本煤层瓦斯实行预抽采是降低瓦斯突出,防止发生瓦斯事故的必要措施。而且,我国西南地区煤层松软,透气性差,极易发生塌孔、堵孔现象,造成瓦斯抽采率不高,限制了瓦斯的高效利用[4-5]。

本煤层双套管瓦斯抽采技术不仅能很好地防止钻孔塌孔堵塞,保持钻孔内通畅,给瓦斯运移提供良好的流动通道,并且钻孔封孔紧密,延长了钻孔的有效抽采时间,提高了本煤层瓦斯抽采率。

1 本煤层钻孔抽采技术现状

松软煤层透气性差,且在采动过程中煤层应力变化,岩石冒落砸坏瓦斯抽采孔,导致瓦斯钻孔堵塞无法正常抽出,造成聚集瓦斯,给井下工作面安全生产带来巨大隐患。为此,学者们对防塌孔作了大量研究:蒋承林提出为了提高封孔效果,将钻孔内施加负压,改善注浆凝聚效果;王国君提出在预抽瓦斯时在煤层内预埋保护管道,将钻孔包裹在保护管内;李波提出新型封孔方法,并取得一定成效。

当下封孔设备主要采用封孔器、水泥砂浆、化学有机材料封孔。但是各种封孔方式都有一定的局限性:封孔器无法到达较深钻孔内;水泥砂浆封堵时容易产生细碎裂缝,导致瓦斯漏出;而且,采掘深度与开采难度也在不断增加,井下煤层所受地应力也在不断增大,给瓦斯抽采带来很多技术障碍,因此,研发出双套管抽采技术,既能保证瓦斯高效抽出,又能解决钻孔被破坏后瓦斯抽采困难的问题,保障井下开采工作安全、稳定、持续开展[6-8]。

2 本煤层双套管高效瓦斯抽采技术

2.1 基本原理

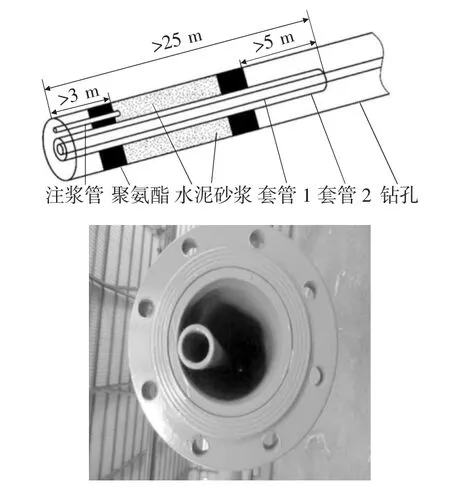

双套管瓦斯抽采设备主要利用两条长短不一的圆形管嵌入到瓦斯抽采钻孔内,长度大的管径较小,并且在管径外壁上开有洞眼,洞眼的作用主要是防止钻孔塌孔、堵孔时瓦斯无法流入抽采管路,即使发生塌钻孔,瓦斯也能通过洞眼流入抽采管道。小管径的1号套管长度与钻孔深度保持一致,即到达钻孔底部。1号套管套入2号套管,2号套管管径较大,且布置位置不能处于钻孔受力最大处,封孔操作在2号套管与钻孔孔壁之间通过注浆管注入水泥砂浆,将套管2与钻孔孔壁紧密结合在一起,防止密封不严实而使瓦斯漏出。避免了由于没有依靠体使得灌浆后在钻孔内有小裂缝出现。抽采后的瓦斯通过两套管之间的间隙和小套管上的洞眼流入套管2,并在套管2上连接瓦斯抽采管路,抽出瓦斯。双套管结构示意图与实物图如图1所示。

图1 双套管高效瓦斯抽采技术原理与实物图

2.2 双套管的合理长度确定

瓦斯抽采效果与双套管长度密切相关,长套管是为了支撑钻孔外壁,保障钻孔内保留足够的抽采体积,因此,长套管长度与瓦斯抽采钻孔深度保持一致。外径大的短套管是为了稳固套管1的抽采,使抽采更加稳定,并且为水泥注浆提供了凝固载体,使得密封更加严密,保证无漏气。

煤层井下瓦斯抽采钻孔与巷道周围煤体应力密切相关。借鉴岩石力学知识,采动过后周围煤体应力重新分布形成三个区:卸压区、应力集中区和原始应力区。

岩石力学中对应力集中区有相关数据划分,当竖向地应力是原煤垂直应力的1/20时,沿此位置,煤体受力面积是采掘巷道的4倍。受力最大处是应力集中区,煤层瓦斯压力最大,透气性最低。由于此处应力最大,所以也是瓦斯抽采钻孔最容易发生破坏的地方,因此,套管2布置位置应尽量避开此位置。根据查阅文献可得,在远离孔口18m处是最容易发生坍塌的位置,最大20m。因此,强化抽采套管2长度必须超出20m,越过应力集中区直到不受采动影响,破坏力度不大的原始应力区。套管2取长度为30m。

2.3 双套管封孔施工工艺

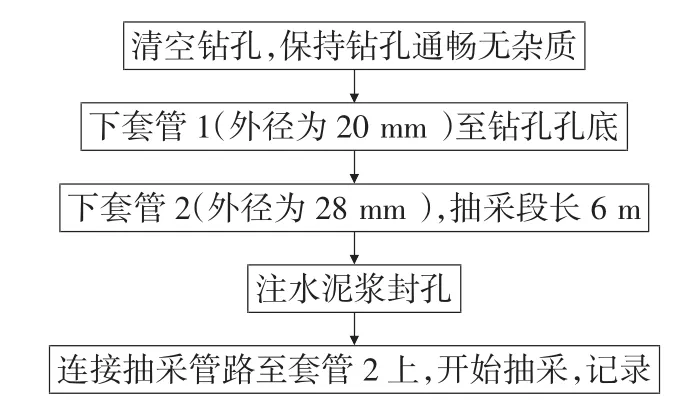

双套管施工过程主要是将长短不一的套管放入钻孔内,并将瓦斯抽采管路连接在套管2上,实施步骤如图2。

图2 双套管封孔施工工艺

3 现场应用

1)试验工作面

试验煤层11-2号煤层是该矿主采煤层之一,距上分层11-1号煤层0m~18.63m,平均5.32m,可采面积占井田面积的99%,煤厚变异系数为50%,煤层自然厚度0.10m~13.93m,平均5.16m,井田内有141个钻孔见煤点可采。该层井田西北部、西部为11-1、11-2、12-1煤层合并,煤层平均厚度8.09m;向东南为11-1、11-2、12-1、12-2煤层合并区,平均煤厚8.62m;井田东南部为11-2煤层,可采区煤厚0.85m~4.97m,平均2.18m,CH4绝对涌出量为17.70m3/min,相对涌出量为4.02m3/t,CO2绝对涌出量为38.67m3/min,相对涌出量为8.79m3/t;煤体普氏系数f≥0.45。试验地点选在E1305工作面。规格为124m(工作面长)×3.6m(采高)×443m(可采长度),在该工作面实行本煤层钻孔后,初期钻孔正常,随着开采的进行出现了钻孔坍塌的现象,因此施工双套管瓦斯抽采技术。

2)本煤层钻孔施工

在E1305工作面回风巷开展本煤层瓦斯抽采钻孔施工,共打钻112个,前1号~100号钻孔布置在底板上方2m处,外径设置为121mm,与工作面倾向方向夹角为14°,施工长度为100m,101号~102号钻孔布置间隔比前100号钻孔宽1m,施工长度为120m。除了101号~106号施工普通钻孔进行瓦斯抽采,作为对照孔,其余钻孔全部采用双套管瓦斯抽采技术进行抽采,对比两种不同抽采方式下的瓦斯抽采效果,并用曲线表示出变化规律。

3)瓦斯抽采效果

第89页图3所示为使用双套管瓦斯抽采技术的前100号钻孔瓦斯体积分数曲线图。分析数据可得,使用双套管瓦斯抽采技术初期的100个钻孔抽瓦斯体积分数都较高,基本都在90%左右,再记录抽采2月后的瓦斯变化,体积分数仍然在75%左右。该矿之前使用普通钻孔抽采的瓦斯体积分数为38%,可见双套管瓦斯抽采技术较大幅度地提高了瓦斯抽采浓度,延长了瓦斯抽采的有效时间,保障了工作面的安全开展。

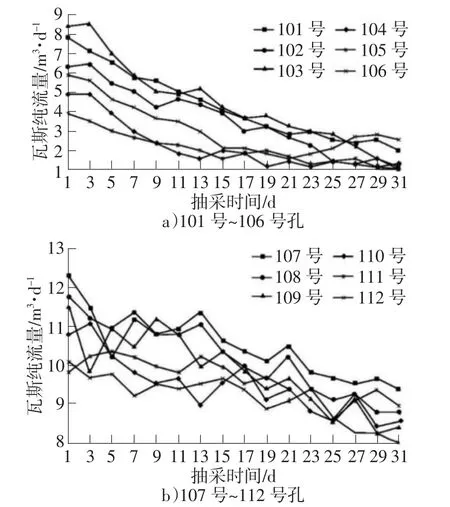

图4是采用双套管瓦斯抽采技术与普通钻孔抽采技术的瓦斯抽采纯量对比图。从图4可清楚地发现,107号~112号钻孔瓦斯抽采纯量增加幅度较大,经过一个月的抽采只降低了11%;反观使用普通钻孔抽采技术的101号~106号钻孔,瓦斯纯量较低,且随着开采时间的延长,瓦斯衰减速度较快,衰减率接近50%。通过对比一个月内的瓦斯抽采纯量变化可见,双套管瓦斯抽采技术能很好地保持本煤层瓦斯高效抽采,瓦斯抽采纯量大大增加。

图3 1号~100号钻孔瓦斯浓度

图4 101号~112号钻孔瓦斯纯流量

4 结语

本煤层普通钻孔瓦斯抽采技术塌孔、堵孔现象严重,瓦斯抽采率低下,利用两个长短不一的双套管可以有效地避免钻孔因塌孔而导致瓦斯无法实现高效抽采的问题。套管1能支撑钻孔并且带有花眼为瓦斯流动提供畅通通道,套管2管径粗,且能更好地密封孔口。通过在现场应用两种抽采技术对比后发现,双套管瓦斯抽采技术瓦斯抽采纯量较高,且有效抽采时间长,衰减速度慢,具有很好的实用性和推广性,为企业带来良好的安全效益和经济效益。