综采工作面综合防尘技术措施

2019-09-25潘雄胜

潘雄胜

(山西阳城阳泰集团西沟煤业公司,山西 晋城 048106)

引 言

某煤矿井田面积13.82km2,矿井地质储量为11 523万t,可采量为9 214.3万t,设计生产能力为1.50Mt/a,服务年限44.5年,该煤矿主要采用斜井开矿的方式,包含了主斜井、副斜井和回风立井三部分。本文主要是以其中一个主煤层的回采面进行论述。该回采工作面上煤层的厚度在3m左右,属于中厚煤层,且结构相对较为复杂,含有2层夹矸层,夹矸层的厚度为0.25m~0.40m,工作面瓦斯的绝对涌出量和相对涌出量分别为4.23m3/min和0.68m3/min。煤层的爆炸风险较高,爆炸指数在20%以上。煤矿工作面应用综合机械采煤工艺,且在工作面的两侧设置大巷,将其作为回风槽和运输顺槽。再者,采用U型通风,由于5%为石炭系煤层,煤层发育缺乏稳定性,且带状破碎较为明显,在采煤机采煤和切割时煤尘量相对较高,挥发性极强,进而影响了采煤的能见度,采煤过程中可见区域较小。

1 传统工作面防尘措施及效果

就传统的综采工作面综合防尘技术而言,其多采用顺槽喷雾洒水措施、煤层注水以及机械喷雾洒水等措施,但事实证明,作面运行的过程中采用的传统防尘效果并未发挥出其应有的作用[1]。

1.1 工作面防尘措施

1)顺槽喷雾洒水。应将两个洒水装置设置于工作面的运输槽当中,在运输槽和回风槽上吊挂长约3m左右的水管,水管上安装洒水喷头,一般安装3个,喷头可喷出雾状水体,该操作能够有效减少回采当中的烟尘量。另外,工作面刮板运送机头、胶带输送机头和转载机头上均需设置防尘洒水管道,这样才能减少采煤过程中产生的灰尘。

2)煤层注水。工作面回采时,相关工作人员要在回风顺槽测的煤壁位置适量注水钻孔,要求钻孔深度为110m,相邻的注水钻孔距离控制在30m左右,采用高压水管进行注水作业。

3)机械喷雾洒水。结合限现场具体情况,在液压支架探梁的下方位置上设置相应的喷洒装置,这样在移动支架的过程中,即可完成洒水作业。同时在工作面作业中,采煤机上也应该设置相应的内外喷雾装置。割煤时需取多种措施保证除尘效果[2]。

1.2传统防尘效果分析

传统防尘的工作面风量为1 400m3/min,工作面平均风速为3.2m/s,其风量较大,风速较快,且在工作面顶板位置上均设置了液压支架喷雾装置,不过由于风流的影响,使得整体洒水效果并不十分明显,对于工作面高度在2m以下的降尘效果尤为不佳。

此外,工作面回采施工中,注水孔应当设置在回风槽当中,相邻钻孔的间距在30m左右,深度为120m,倾斜长度则为200m,钻孔深度和数量均无法达到既定的标准要求,使得回采作业中,存在较严重的煤尘侵扰,这不仅威胁着人们的身体健康,也破坏了工作面的环境。

工作面运行的过程中采用的传统防尘效果并未发挥出其应有的作用,工作面的平均灰尘浓度较大,且工作面能见度在10m以下。回采过程中,由于烟尘浓度较高,其能见度较低。所以,支架操作中前探梁会与煤壁发生磕碰和变形的问题,又由于采煤机割顶梁次数较多,采煤机截割的部位也会出现不同程度的损坏,进而降低企业的经济效益。

2 工作面综合防尘技术措施研究

传统回采工作面中使用的防尘效果达不到预定的标准要求,对人们的身体健康造成了严重的影响,而改良后的回采工作面,主要采用了泡沫抑尘、装置补尘、交错迈步式钻孔注水降尘等方式,大大强化了防尘效果。以下是对不同技术措施的设备组成、运行原理以及除尘效果予以简要分析,希望可以加强工作面的防尘效果。

2.1 泡沫抑尘技术措施

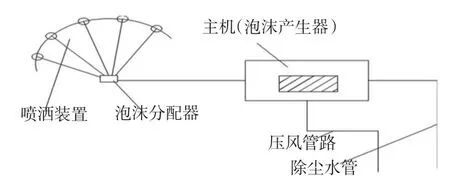

回采工作面中采用的泡沫抑尘装置主要是由泡沫分配器、半圆形喷洒机构、主机、压风管以及除尘器等几部分构成的。结构示意图,如图1所示。

工作面上设置两套泡沫抑尘装置,一套设置于前切割头上,另一套则设置于后切割头上。采煤机割煤时,应在放水管中加入适量添加剂,混合均匀后导入泡沫产生器当中,之后再将高倍数泡沫直接喷洒到烟尘源头上[3]。

装置运行中产生了大量颗粒,且颗粒较细,具有良好的黏附性,因此切割作业可在泡沫中完成。在切割过程中产生的烟尘可以直接被泡沫颗粒所吸附,有效降低了煤尘扩散速度,减少了污染的产生,提高了工作面的作业质量。

图1 MFD型矿用泡沫抑尘装置结构示意图

2.2 装置捕尘技术措施

传统的除尘措施很容易受到风流的影响,削弱整体除尘效果。基于此,技术人员通过不断的努力研究制定了自动循环水幕捕尘装置,该装置是由水帘、喷水装置、净水槽、污水槽、水泵以及进回水管路组成的,通过水泵将水槽中的水抽出,借助水帘,形成水幕,强化捕尘效果。污水入槽后可在短时间内沉淀,待其满足循环使用要求后,再一次进入水槽,确保水资源的循环利用[4]。

在回采工作面上,设置三个左右的自动循环水幕捕捉装置,分别安装在机头、机尾和工作面中间位置上,距离地面高度约3m左右,这样在工作面施工作业中,可及时开启捕尘装置,降低煤尘污染的影响。捕尘的过程中如出现水槽煤泥量超出正常水平的情况,则可及时采取有效措施进行控制和改进,快速替换水源。

2.3 交错迈步式钻孔注水降尘技术措施

由于原有的单孔注水方式无法达到降尘的具体要求,所以在设计施工作业中,采用了交错迈步式钻孔注水的方式。在回采工作面的顺槽壁位置上,设置了一排注水钻孔,并降低钻孔的深度控制在110m左右,第一个钻孔施工的位置与工作面的距离为25m,顶板之间的距离控制在1m左右。第二个钻孔与第一个钻孔之间的距离保持在50m左右,与顶板的距离加长到2m左右,以此类推,第三个钻孔与第二个钻孔的距离也要控制在50m左右,其与顶板的间距为1.0m。从上可以看出注水钻孔采用的是迈步式的设置方式。

在运输槽煤壁施工中,也应设置相应的注水钻孔,且将钻孔的深度控制在110m左右。第一个钻孔与工作面的距离约30m,与顶板的距离约为2m;第二个钻孔与前一个钻孔的距离在40m,与顶板的距离在2m左右,采用迈步式关注方式进行注水施工。在设置回风顺槽侧壁的上的钻孔时,与运输槽钻孔设置方式相似,不过需要采用交错布置的方式,以加强钻孔设置的合理性[5]。

工作面回采施工中,施工人员应向回风顺槽和运输顺槽的钻孔当中注入适量的水分,每次为4个孔注水,运输槽和回风顺槽的数量应保证在2个以上,且每次工作面的作业距离要控制在20m左右,采用该注水方式,可有效提高施工质量。

3 结语

对采煤工作面防尘措施和防尘效果进行了简要分析,并且结合实例分析了多种综合性的采煤工作面防尘措施,进而对措施的要点和原理进行了详尽的阐述,对工作面采用多种综合性的降尘措施后,取得了良好的效果。不仅烟尘量得到明显减少,工作面能见度显著提高,而且工作面烟尘浓度降低,工作面回采效率显著提高,以此全面加强了工作面的安全性,维护了施工人员的生命安全。