普速铁路长大隧道钢轨铣磨工艺技术

2019-09-25陈建华

陈建华

(中国铁路西安局集团有限公司,陕西 西安 710054)

0 引言

钢轨是铁路线路的重要组成部分,其轮廓尺寸和状态是影响列车运行安全的关键因素之一[1]。列车运行中轮轨之间长期持续频繁复杂的相互作用力,使得钢轨表面产生鱼鳞纹、肥边以及波磨等病害,对列车运行的安全性、平稳性和舒适性以及钢轨探伤作业有很大影响[2],特别是冬季气温变化较大时,钢轨表面伤损发展迅速,严重影响列车的运行安全。因此,及时整治钢轨表面病害、修复钢轨轮廓已经成为铁路线路养护的重要工作。

钢轨病害修复的传统手段主要依靠钢轨打磨消除钢轨表面病害,改善钢轨廓形。由于单遍打磨作业切削量小(轨顶中心仅0.2 mm),每次都需要进行多遍往返作业,效率低下,且打磨过程中产生的铁屑粉尘严重污染环境[3]。受空间狭小、空气流通差等因素制约,长大隧道内钢轨打磨车作业2 km左右时,周围空气温度会急剧升高,铁屑粉尘弥漫,钢轨打磨车须停止作业并撤出隧道外冷却,若继续作业将造成发动机缸温过高而自动熄火保护,且隧道内打磨作业产生的粉尘消散时间较长(30~60 min)。因此,在有限的施工天窗内,钢轨打磨车的作业效率非常低下,且易对施工人员身体造成伤害。

钢轨铣磨车是消除或减缓钢轨表面病害、修复钢轨轮廓的新型施工机械,通过若干组铣刀盘,采用成型铣削加钢轨打磨方式消除或减缓钢轨表面病害[4],最高作业效率为1.8 km/h,单遍作业切削深度为0.1~1.5 mm,钢轨内侧肥边最大铣削量为3 mm,对于钢轨表面擦伤、麻坑、内侧3 mm以下肥边及较浅的鱼鳞纹等病害,1遍作业即可消除,具有效率高、精度高、施工限制少、环境污染小等优点。钢轨铣磨车作业后,钢轨轮廓尺寸、钢轨表面平整度和光洁度都有很大改善。

1 西康线隧道钢轨病害及修复

西康线全长267.49 km,是穿越秦岭山脉、连接陕西省南北进出四川省的主要通道,2002年单线建成通车,2013年二线建成通车。西康线75%以上的线路在秦岭山脉中穿行,桥隧长度占线路总长的60%,是我国桥隧与线长比例较高的铁路之一。西康下行线开通运营15年来,钢轨病害发展迅速,主要病害为波磨(最大深度1.23 mm)、肥边(最大4 mm)、钢轨表面麻坑、掉块和鱼鳞纹等。

2017年10月,西康线集中修复期间,中国铁路西安局集团公司配属的XM-1800型钢轨铣磨车承担了32.5 km的隧道内钢轨病害修复施工任务。针对西康线下行线隧道长、线路状态较差、钢轨病害较严重的情况采取如下措施:作业前,车组操作人员和工务段技术人员现场调查施工环境及钢轨病害,利用钢轨轮廓测量仪和波磨测量仪等,对作业区段钢轨肥边、波磨等病害进行准确测量,根据测量结果选择切实可行的钢轨铣磨工艺;作业中,安排人员在车前进行钢轨病害复核,标注病害变化情况,并及时报告钢轨铣磨操作人员,根据前方钢轨病害变化情况及时调整相应参数[5],确保作业良好。

2 铣削技术工艺

2.1 钢轨肥边铣削技术

(1)针对3 mm以内的肥边,铣盘内偏2~10 mm,切削量0.3~1.2 mm,功率10%~25%,作业速度0.5 km/h,作业1遍后消除;

(2)针对超过3 mm的肥边,增加1遍铣磨作业,铣盘不偏移,切削量0.3~1.2 mm,功率25%~55%,作业速度0.7~1.2 km/h,作业2遍后消除[6]。

作业过程中,利用钢轨轮廓检测仪对作业前后的钢轨轮廓进行测量对比,结果见图1(图中红色线条为实际钢轨轮廓,蓝色线条为60N钢轨廓形)。对比铣削前后钢轨轮廓可见,铣磨效果较为理想。

图1 钢轨肥边铣削前后对比

2.2 钢轨波磨铣削技术

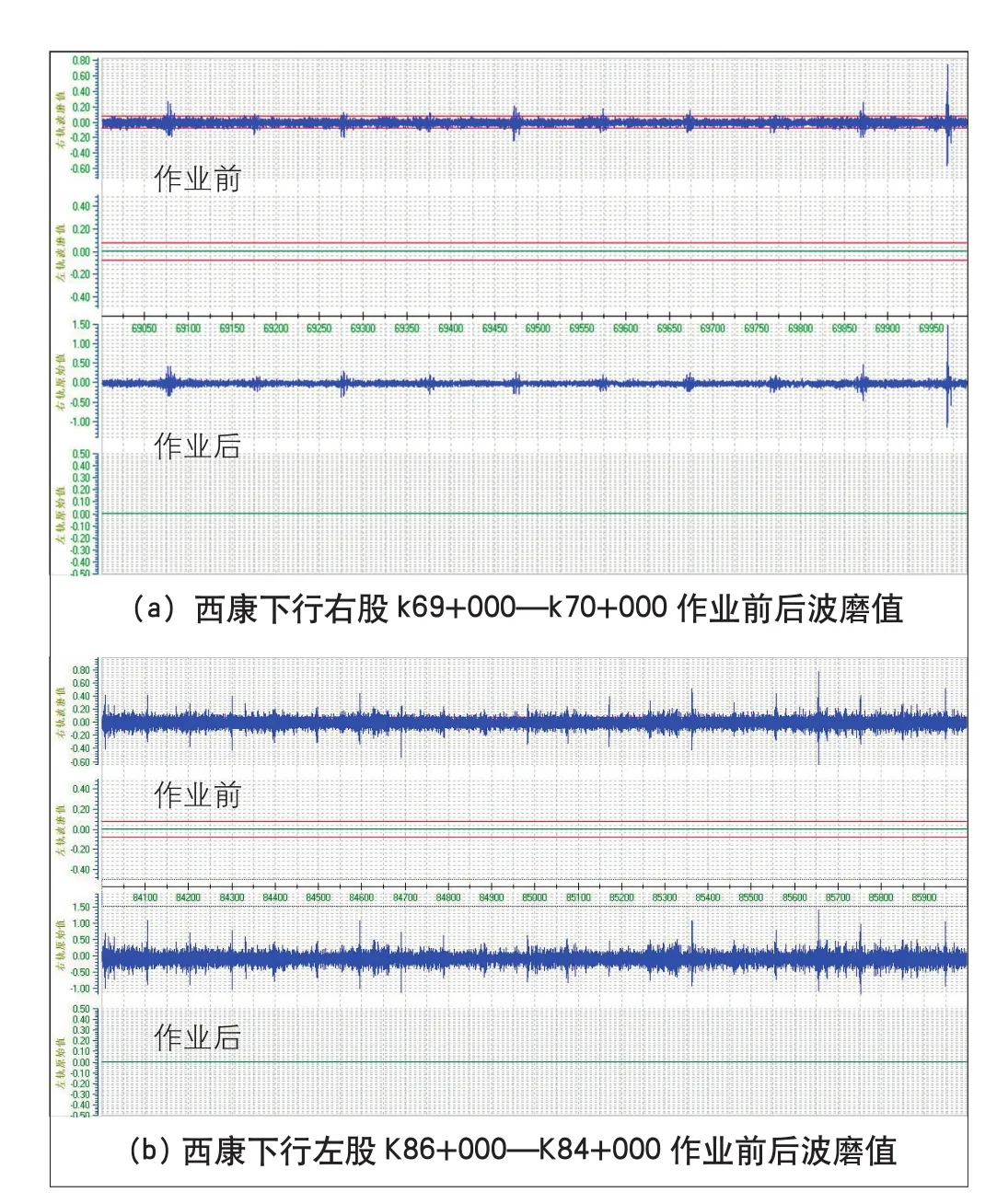

针对1 mm以内的波磨,切削量0.3~1.2 mm,功率 15%~55%, 速 度 0.5~1.2 km/h[7], 作 业 1遍 后,使用钢轨波磨测量仪对残留波磨进行测量,根据残留量进行第2遍作业,直到波磨残留量控制在《铁路线路修理规则》钢轨打磨作业验收标准的规定值之内[8]。

在作业过程中,利用钢轨波磨测量仪对作业前后的钢轨波磨进行检测对比,结果见图2。

图2 钢轨波磨铣削前后对比

2.3 钢轨鱼鳞纹铣削技术

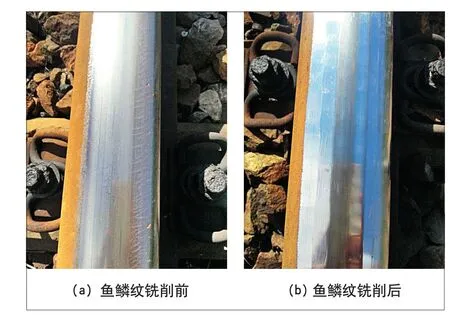

在作业过程中,针对钢轨鱼鳞纹,切削量0.3~1.2 mm,功率20%~45%,作业速度0.5~1.3 km/h[9]。钢轨铣削作业前后的效果对比见图3。

图3 钢轨鱼鳞纹铣削前后对比

通过对比,钢轨铣磨作业能去除肥边、波磨、表面擦伤、麻坑、点蚀及鱼鳞纹等伤损,修复钢轨轮廓,延缓钢轨、表面波磨及鱼鳞纹等病害的发展,延长了钢轨的使用寿命[10]。铣磨作业前后钢轨病害相关数据见表1。

表1 作业前后钢轨病害数据 mm

3 磨削技术工艺

3.1 磨削技术

在西康线钢轨铣磨作业中,作业速度为0.7~1.0 km/h、铣削后线路较好的情况下,磨削作业效果较好。当作业速度低于0.5 km/h、铣削后线路状况不良的情况下,磨削作业效果不良。XM-1800型钢轨铣磨车作业速度宜为0.5~1.5 km/h,磨削功率为11 kW。作业中要注意:

(1)更换新砂轮时,磨削功率初始设定为35 kW,待设备见到火花后,磨削功率调整到11 kW。

(2)作业速度可根据实际磨削情况在1~2 km/h进行手动调整。

(3)可根据实际情况进行手动调整,手动调整键在MCP面板上。

3.2 磨削连续性

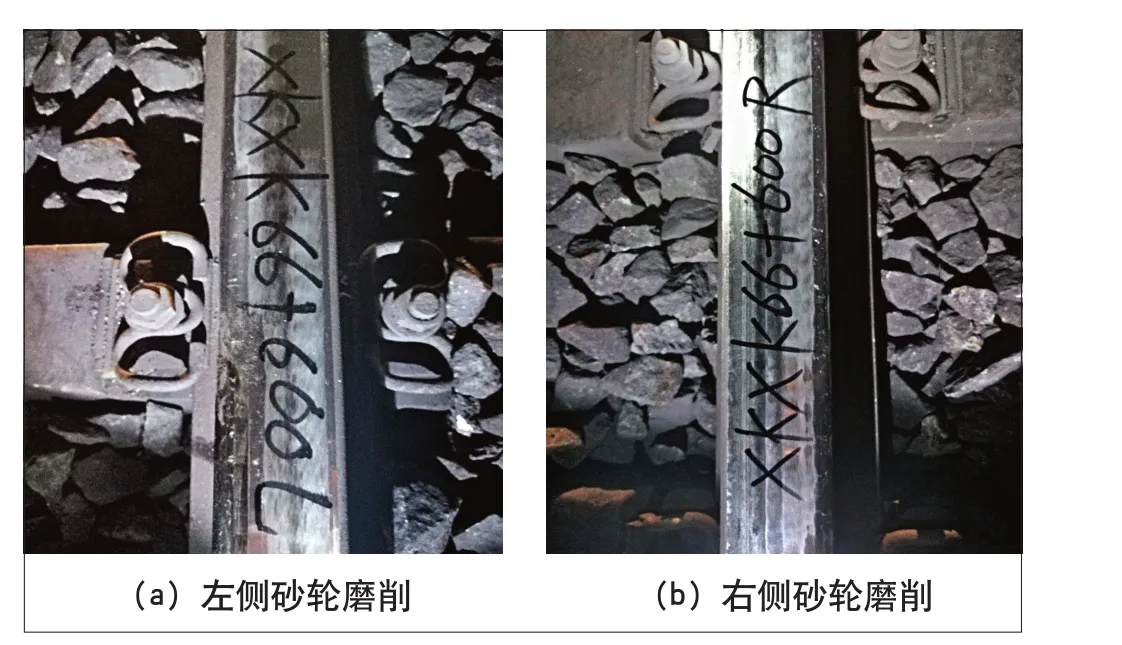

砂轮的连续性一般,从作业司机室上的监控画面可以看出,右侧砂轮磨削过程中火花较连续,左侧砂轮磨削过程中火花断续不连贯,磨削钢轨顶面连续性较差。磨削作业后两侧钢轨的顶面效果见图4。

图4 磨削钢轨顶面效果

3.3 打磨砂轮寿命

新砂轮作业1.45 km,砂轮剩余40 mm;更换新砂轮后再次作业1.14 km,砂轮剩余约70 mm,现场统计得出:新砂轮可以作业约1.50 km。

4 结束语

钢轨铣磨车是消除或减缓钢轨表面病害、修复钢轨轮廓的新型施工机械,通过成型铣削外加钢轨打磨的方式消除或减缓钢轨表面病害,具有作业效率高、精度高、施工限制少、环境污染小等优点,作业后钢轨轮廓尺寸、钢轨表面平整度和光洁度都有很大提高,不仅能够提升列车运行的平稳性和安全性,而且降低了轮轨噪声,提升了乘客的舒适度,适用于长大隧道内钢轨病害修理工作。