高速铁路接触网精测精修探索与实践

2019-09-25章来胜

章来胜

(中国铁路上海局集团有限公司 供电处,上海 200071)

0 引言

自2008年合宁铁路建成开通以来,中国铁路上海局集团有限公司(简称上海局集团公司)目前已有20条高速铁路相继开通运营。高速铁路接触网运行一段时间后,其运行品质下降,需要通过检测动态条件下的接触网参数,测量静态条件下的接触网几何位置,检验零部件质量状态,再依据检测检验结果,全面调整接触网静态几何参数、更换失效或接近预期寿命的零部件和设备,开展精测精修,以恢复接触网标准状态[1-2]。

1 现状分析

合宁、沿海、沪宁城际铁路相继于2008、2009、2010年开通运营,运营时间均超过7年,累计通过弓架达50万次以上[3]。

(1)设备故障多发。开通运营以来,合宁、沿海、沪宁城际铁路分别发生吊弦断裂(含断丝断股)53处、1521处、281处;合宁铁路发生107处定位管吊线压接环断裂(含裂纹)、BB公司12/07批次41套定位线夹断裂;沪宁城际铁路隔离开关及远动缺陷397处。

(2)动检超限递增。2017年,高速综合检测列车对3条铁路检测近百次,通过对接触网平顺性及弓网受流性能超限参数分析[4],合宁铁路缺陷集中在接触线高度超限、一跨内接触线高差超限及弓网接触压力超限3类,其中接触线高度累计超限2364处,占比65.09%,一跨内接触线高差累计超限416处,占比11.45%,弓网接触压力累计超限852处,占比23.45%,2013—2017年纵向对比动态检测缺陷呈逐年上升趋势。沪宁城际铁路接触线高度累计超限135处,占比16.83%,一跨内接触线高差累计超限563处,占比70.20%,弓网接触压力累计超限104处,占比12.97%。通过对超限数据对比,沪宁城际铁路平顺性百公里超限数量每年均高于其他线别,反映其接触网平顺性及受流性能有所欠缺,接触网运行质量不高[5]。

基于上述分析,结合设备日常运行情况及供电设备服役状态预评估,初步确定在合宁、沿海、沪宁城际铁路选取454条公里接触网设备病害集中区段开展精测精修[1]。

2 精准检测

(1)静态数据检测。利用接触网激光测量仪、非接触式检测车等工具,采集精测区段9080处定位点接触网静态几何参数,主要包含接触线高度、高差、拉出值、接触线磨耗、定位器坡度、接触线相互位置(锚段关节、线岔、分相关节)等[6-7]。

(2)动态数据检测。收集精测区段接触网弓网动态检测参数,包含弓网动态接触力、受电弓弓头垂直加速度(硬点)、动态接触线高度、动态拉出值、离线等[8]。

(3)零部件质量检验。为判断接触网零部件性能是否下降、状态是否劣化,残余寿命能否在下个周期内安全运行,对弹性吊索线夹、定位环、锚支定位卡子、接触线中心锚结线夹等24项零部件,选取关节、分相以及出现过舞动现象的位置,对零部件进行更换,将拆换下来的零部件送至专业检验机构进行检测[1,9]。

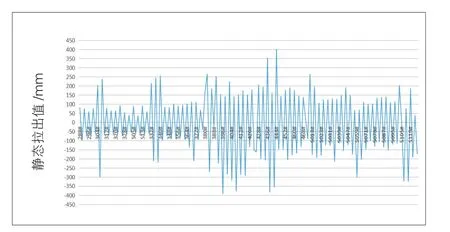

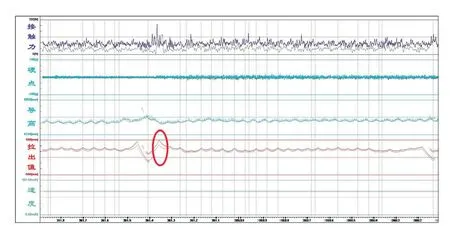

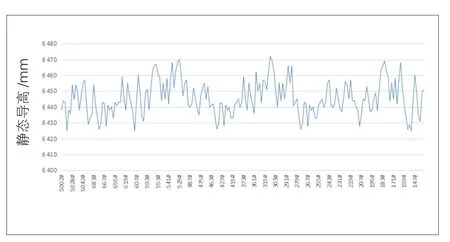

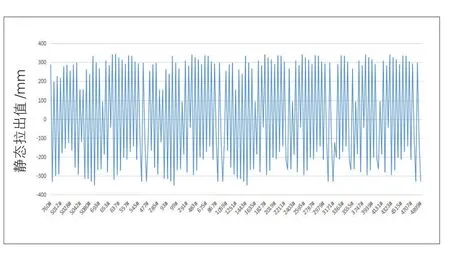

3 精细分析

(1)接触网静态参数分析。通过对测量数据与设计值进行对比,根据《高速铁路接触网运行维修规程》规定的接触线拉出值、高度±30 mm的标准值误差范围,定位点拉出值处于安全状态的4358处占比为48%,处于缺陷状态的4722处占比为52%;定位点导高处于安全状态的占比为55%,处于缺陷状态的占比为45%。沿海铁路典型区段非接触静态检测导高波形、拉出值波形分别见图1、图2,红线为标准阈值,从波形图可以看出接触线位置、拉出值非标准状态处所较多,从而影响弓网运行品质[10-11]。

图1 沿海铁路典型区段非接触静态检测导高波形

图2 沿海铁路典型区段非接触静态检测拉出值波形

图3 合宁铁路关节处导高超限动态检测波形

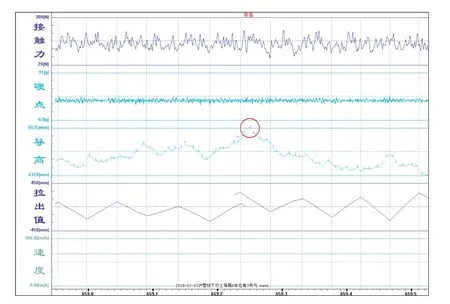

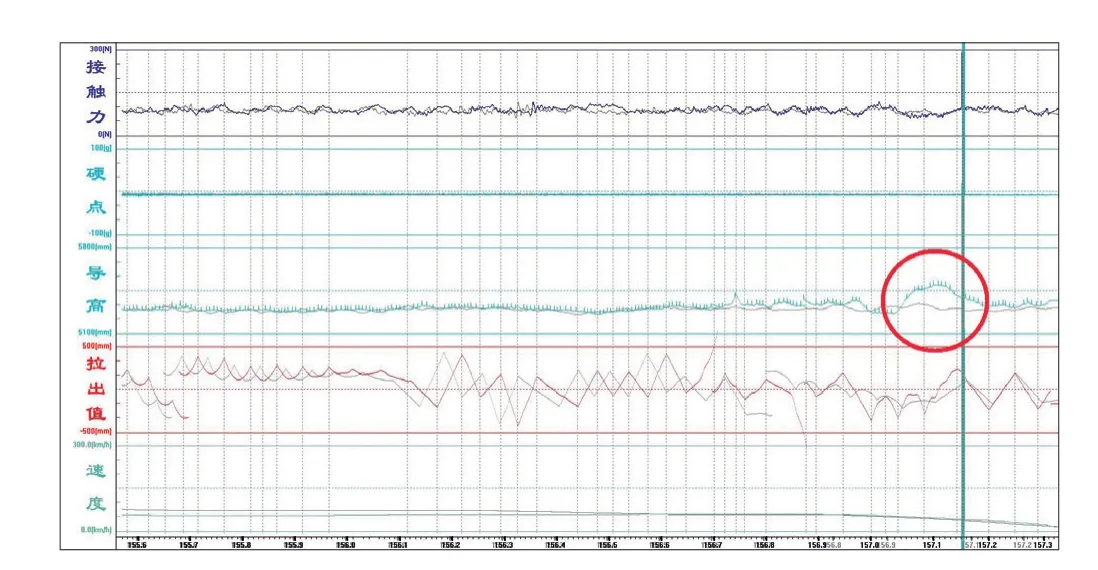

(2)接触网动态参数分析。合宁铁路精测区段有接触线动态抬升量超限、弓网接触压力超限,超限点主要集中在五跨关节工作支与非工作支转换处、六跨分相等高点位置,以及接触线高度不平顺位置,部分处所产生火花,影响弓网运行稳定[4,11]。合宁铁路关节处导高超限动态检测波形见图3,硬点超限动态检测波形见图4。

图4 合宁铁路硬点超限动态检测波形

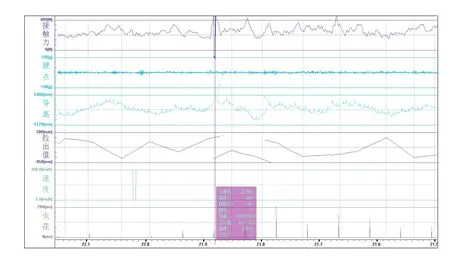

沪宁城际铁路精测区段有接触线动态抬升量超限、弓网接触压力超限,超限点主要集中在五跨关节工作支与非工作支转换处、六跨分相等高点位置,以及接触线高度不平顺位置,部分处所产生火花,影响弓网运行品质。沪宁城际铁路下行K89+889处接触力一级缺陷见图5,下行K21.8六跨分相等高点接触力超限见图6,下行K59.05接触线高度过低见图7。

图5 沪宁城际铁路下行K89+889处接触力一级缺陷

图6 沪宁城际铁路下行K21.8六跨分相等高点接触力超限

图7 沪宁城际铁路下行K59.05接触线高度过低

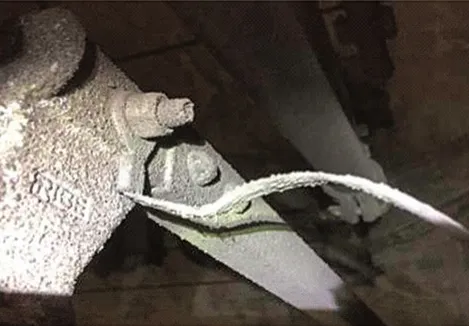

(3)零部件缺陷分析。总体可分2类:第1类是零部件运行产生的缺陷,主要在运行过程中产生的振动或设备参数变化而造成的问题,如定位器电气连接线、电连接、吊弦、斜拉线、保护线存在断丝断股,弹性吊索与其他设备相磨等。第2类是零部件自身缺陷,包含零部件产品质量缺陷、安装工艺不标准、零部件生锈等问题,个别零部件存在开裂情况,如定位线夹、斜拉线压接环;部分零部件存在生锈问题,如线夹、钢线卡子等。零部件缺陷示例见图8—图11。

精测评估结论:接触悬挂状态一般,无危害行车安全的严重缺陷,但存在部分定位器电气连接线、斜拉线、吊弦出现散股、断股、断裂情况。存在部分跨距导高差及导高超标,关节内线索间距不足现象。承力索座铜垫片存在缺失情况。部分复合绝缘子存在老化现象,需要进行部分定位器调整,更换部分锚段关节腕臂并调整线索位置,更换部分吊弦、承力索座及复合绝缘子,对部分非支下锚进行调整及替换钢线卡子。需对沪宁城际铁路管内隔离开关本体机构箱及远动箱进行升级更换并调试等[1]。

图8 12/07批次定位线夹裂纹

图9 电气连接线老化

图10 保护线断股

图11 斜拉线压接环裂纹

4 精研方案

4.1 整体吊弦优化改进

对承力索吊弦线夹本体加厚,以避免操作不当引起的变形;优化压接管压接方式,由之前的1~2犬牙式压接优化为椭圆环状压接,很大程度上降低了压接时对线材的损伤,提高了吊弦的使用寿命;优化心形护环,采用新材料,改变传统结构尺寸,优化生产工艺,具有硬度低、韧性高、不易开裂等特点,提高了心形护环的耐磨性和耐腐蚀性[5,7]。吊弦压接方式改进前后对比见图12。

图12 吊弦压接方式改进前后对比

4.2 桥钢柱底板锈蚀、漏水整治优化

沿海铁路位于沿海地区,空气湿度大、含盐度较高,腐蚀性较强,发现65处桥钢柱底板锈蚀,同时存在10处桥钢柱底板锚栓处漏水现象,通过现场分析判断漏水缝隙在支柱基座与原始电缆槽道竖墙或底面交界处,并沿锚栓缝隙渗透(见图13、图14)。

图13 箱涵接触网支柱及基础底板

图14 箱涵接触网基础底板锈蚀

针对底板漏水的基座,采取防水措施,在基座表面、基座与原始电缆沟结合部位、基座附近电缆沟等位置全部涂抹水性聚氨酯防水胶。针对底板锈蚀的基座,采取除锈防锈措施,除锈完成后在钢板表面涂刷冷镀锌底漆及混凝土色面漆。

4.3 优化隧道口附加悬挂下锚安装方式

沿海铁路隧道口处部分PW线悬挂点位于AF线下方,线索在竖直平面内形成交叉,施工时将肩架焊接延长350 mm,增大AF线与PW线间距,但是风摆时隧外第1根支柱至隧道内附加导线悬挂点之间范围内,AF线、PW线动态绝缘距离不足。

优化安装方式如下:既有隧外PW线与隧内PW线采用隧道口对向下锚安装方式,将隧外PW线改为隧道内拱壁终端下锚安装方式,原隧道口PW线对向下锚装置改为隧道内PW线终端下锚方式,改造后隧外PW线与隧道内PW线采用跳线连接。PW线下锚底座采用化学锚栓固定于隧道拱壁。隧道内跳线采用地线卡弯沿隧道拱壁固定。隧道外第1根支柱处PW线由柱顶平肩架安装方式改为支柱田野侧安装方式[5,7]。隧道口线索安装现状见图15。

5 精心实施

5.1 加强组织,稳步推进

成立以段长为组长的项目管理机构,全面推进精修各项工作;科学制定周计划,每周技术科牵头组织召开推进会,对接各项工作执行进度、存在问题、采取针对性措施等工作;提升日计划兑现率。指定专人负责对接精修天窗计划,以日计划为单位,制定日计划,明确每日工作量、人员、工器具安排,分阶段、分批次具体到每一天、每一个细节,提高计划兑现率;成立施工作业组,细化施工组织方案。分解作业项目,指定专人分工负责,确保施工质量。通过优化接触网作业车停点、汽车运送地线、作业车平板上车梯固定措施等方式,使高空作业人员分工明确,提高了天窗利用率。

图15 隧道口线索安装现状

5.2 管控施工,严控质量

(1)多措并举开展安全教育。根据施工项目重点、事故案例,化繁为简编制安全培训课件,开展施工前安全教育培训,重点突出事故发生原因、吸取事故教训2个方面,并结合专业明确具体工作要求,纳入现场重点检查项目。

(2)组织施工安全风险研判。以设备安全风险为抓手,按照设备类别,根据季节性特点和设备现场外部环境,与安全管理三要素(人、机、物)有机融合,制定安全风险事件16件,安全风险项点112个;建立防触电、防车辆伤害重点处所“一处一档”台账 55处,并附现场设备照片,制定相应的技防、人防措施,有效促进了现场作业安全;根据研判的安全风险项点,明确具体防范控制措施和风险具体处所及检查频次,落实责任认领,并明确到风险认领人[5]。

(3)严格安全预想,提前防范安全风险。严格落实可视化预想会制度,结合视频录音录像有针对性地进行安全预想,并对整个预想过程进行录像,大型施工采用分级预想制度。每日作业安排包保干部现场把关,定期对工区安全预想会录像进行抽查,通过抽查及时发现不足,纠正错误,卡控安全风险源头。

(4)把控作业过程,落实风险管控。作业人员牢固树立安全意识,严格执行标准化作业程序,重点对双命令执行、各岗位安全卡控、作业车分解连挂、多台作业车和车梯同时作业风险、地线接挂拆除、高空作业、人员及工器具上下道等关键环节展开风险管控。

(5)落实验收制度。按照整治项目制定设备验收标准,严格落实互检、抽验制度,确保整治一处,同步验收一处、合格一处。精修工作结束后,供电处组织相关合资公司、设备管理单位依据有关标准和精修方案对精测精修区段进行验收,并形成验收报告[5]。

(6)做好竣工资料收集存档。精修工作结束后,将精测精修工作中相关检测复核数据、试验分析报告、接触网调整及零部件设备更换记录等资料进行收集存档[4]。

6 效果评价

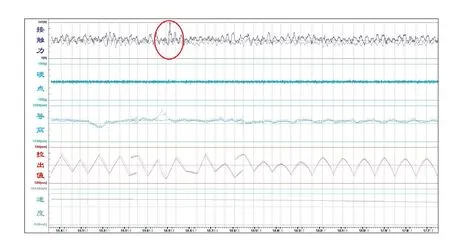

6.1 典型动态一级缺陷精修效果

(1)拉出值。沿海铁路K361+358 处拉出值动态一级缺陷位于曲线区段的关节转换柱处,动态检测拉出值为502 mm。经过精准维修,该处过渡平滑,平顺性改善明显。整治前后检测波形对比见图16。

(2)一跨内高差。合宁铁路下行K357+082 处一跨内接触线高差一级缺陷,经过精准维修,接触线平顺性明显改善。整治前后检测波形对比见图17。

(3)弓网接触力。沪宁城际铁路下行K58+889 处弓网接触力一级缺陷,主要由跨内吊弦间高差所致。经过精准维修,接触线平顺性得到改善,弓网受流性能明显提升。整治前后检测波形对比见图18。

图16 沿海铁路下行K361+358 处拉出值检测波形对比

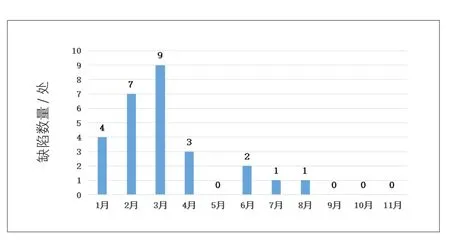

图19 精测精修区段2018年弓网动态检测缺陷数量

图17 合宁铁路下行K357+082处一跨内接触线高差检测波形对比

图18 沪宁城际铁路下行K58+889 处弓网接触力检测波形对比

图20 精测精修区段接触网静态导高波形

图21 精测精修区段接触网静态拉出值波形

6.2 总体效果评价

通过开展接触网设备精测精修工作,全面提升了接触网设备质量,设备缺陷基本根除,设备品质大幅提升。通过零部件更换、设备维修,从源头上解决了松、脱、卡、磨、断、裂和几何尺寸超标等问题,设备参数恢复标准值,运行状态得到显著改善。通过对精修区段接触网导高、拉出值参数进行调整,参数全部满足标准状态,消除了动态检测缺陷,有力保障了供电安全和运输畅通[1]。精测精修区段2018年弓网动态检测缺陷数量见图19,精测精修区段接触网静态导高波形见图20,精测精修区段接触网静态拉出值波形见图21。

7 结束语

随着我国高速铁路的快速发展,高铁接触网运行维修管理已成为保障高铁安全运营的重要部分。开展接触网修程修制改革,探索并实践接触网精测精修,可为铁路供电系统全面加强接触网运营管理提供借鉴[12]。