基于UG CAM的发动机叶片数控加工编程的研究

2019-09-24刘婧石皋莲崔勇

刘婧 石皋莲 崔勇

摘要:以某型发动机叶片为研究对象,对该零件进行结构加工工艺分析,制定合理的加工工艺卡,利用UG NX软件的CAM功能实现了该零件的数控编程和仿真加工,通过虚拟加工过程仿真检查刀具与工件间的过切和欠切,刀具、零件之间的干涉现象,得到了正确的刀路轨迹以及用于加工的数控NC程序和后处理文档。提高了工作效率,降低了生产成本,并为此类零件数控程序的编制提供了参考依据。

关键词:叶片;UG CAM;多轴加工

中图分类号:TP3 文献标识码:A

文章编号:1009-3044(2019)19-0250-02

发动机叶片由于用途不同、所处的环境不同导致其大小不同,但是所有的叶片都很薄,加工时容易变形。为了保证叶片能在极端环境下稳定长时间工作,其生产往往采用锻造后再数控铣进行精加工。数控铣采用多轴联动铣削,装夹简单方便并且加工后的变形很小。

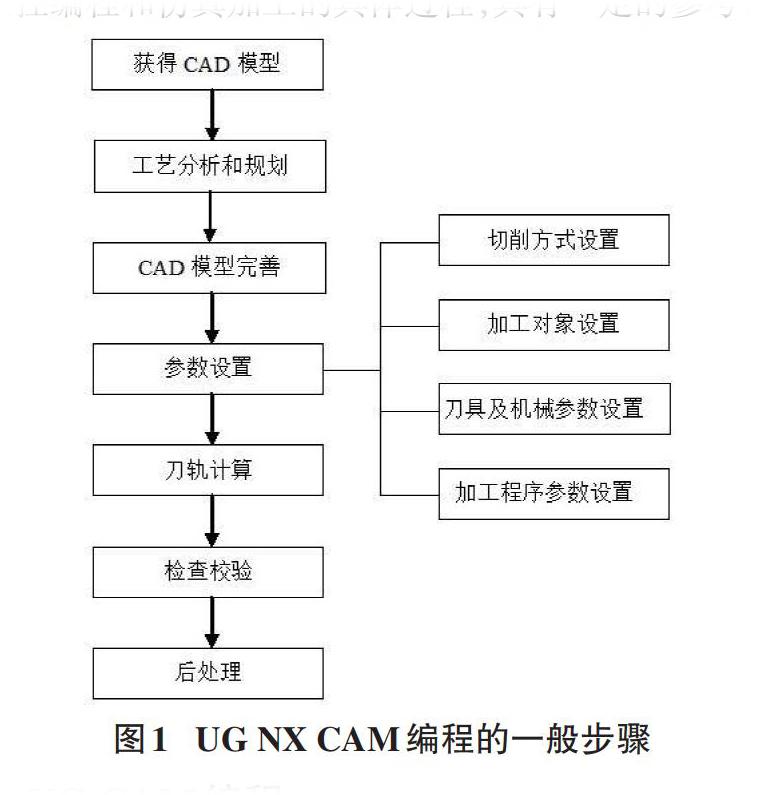

UG NX软件的CAM模块可以在实体模型上直接生成加工程序,并保持与实体模型全相关,用户可以在图形方式下观测刀具沿轨迹运动的情况并可对其进行修改。该模块修改灵活,能够有效地解决复杂零件数控加工手动编程效率低、可靠性差等问题。图1所示是利用UG NX软件进行CAM编程的一般步骤。

本文以某型发动机叶片为例,详细介绍了利用UG NX软件进行数控编程和仿真加工的具体过程,具有一定的参考价值。

1 零件UG CAM編程

1.1 加工工艺分析

该零件的加工内容主要包括叶片顶面、侧面,叶根面和底座,粗糙度要求Ra3.2。零件毛坯为航空铝材,毛坯采用锻造成形,底座侧面已经加工到位,其他面留有2mm余量。采用平口钳将零件毛坯装夹在立式五轴联动机床上,将UG NX CAM编程的程序导入后实现零件的加工。

首先对零件进行几何分析得到最小内凹圆弧半径为R3(加工该圆角面时刀具参考半径不得大于3mm)。

通过分析零件的几何特征,制定合理的加工工艺方案,确定合适的工艺参数,根据由粗到精的加工原则制定如表1所示的加工工艺表。使用不同型号的铣刀加工该零件至满足图纸要求。该叶片高度较高且有内凹面,且较薄,故采用五轴加工可变轮廓铣铣削以减少刀具干涉导致过切与变形。

1.2 编制加工程序

首先设置加工环境。根据工艺分析结果,进入UG软件加工模块,对CAM加工环境进行选择。该零件主要利用UG CAM中的可变轮廓铣功能完成零件的数控加工编程,因此在【加工环境】对话框中选择相对应的配置【cam general】和设置【mill-multi-axis】。

创建父节点组。创建父节点组是数控加工编程过程中非常重要的环节,在父节点组所做的设置可以自动继承到子节点中。在编程之前,需要设置工件坐标系、加工坐标系、安全平面等。选择【几何视图】进入【MCS】界面,依次设定加工坐标系、安全平面等。

设置几何体。双击MCS下拉菜单中的WORKPIECE弹出【铣削几何体】对话框,单击指定毛坯后的图标,弹出【毛坯几何体】对话框,选择预先在建模模块创建好的毛坯,完成铣削几何体的设置。

创建刀具。选择【机床视图】单击【创建刀具】图标,在“子类型”区域中选择“mill” 图标,创建加工中需要用到的三把刀具。

创建工序。(1)创建叶片侧面粗加工程序。单击“创建工序”,在类型中选择【mill-multi-axis】,工序子类型中选择“可变轮廓铣”, 在位置程序中选择“PROGRAM”,刀具选择“D10R5铣刀”,几何体选择“WORKPIECE”,方法选择“MILL ROUGH”, 名称输入“VARIABLE_CONTOUR”单击“确定”弹出“可变轮廓铣”对话框。因为加工叶片侧面时刀具容易与叶根圆角和底座上表面发生干涉导致过切,所以需要指定检查几何体,单击【指定检查】选择叶根圆角面和底座上表面为检查面,同时修改【切削参数】设置中的【安全设置】的退刀检查安全距离为0.01mm。【驱动方法】选择“曲面”指定叶片侧面为驱动几何体,【切削模式】选择“螺旋”,【步距】选择“数量”,【步距数】指定“50”,单击“确定”。【投影矢量】选择“刀轴”,【刀轴】选择“相对于驱动体”指定“前倾角10”“侧倾角45”,按照表1中设置进给和主轴转速,单击“生成”,得到叶片侧面粗加工刀路如图2所示。如果提示无法进刀或者生成的刀路错乱,则需要查看是否“材料侧”错误或者走刀方向选择与侧倾角配合导致过切。如果“材料侧”错误导致过切,则单击【材料反向】箭头确保箭头指向零件外部更改。如果走刀方向选择与侧倾角配合导致过切则将“侧倾角”数值改为其相反数或者将【切削方向】选择为之前的相反方向更改。因为“相对于驱动体”允许用户定义一个向前、向后、向左或向右倾斜的“可变刀轴”。其中“前倾角”定义了刀具沿“刀轨”前倾或后倾的角度。正的“前倾角”的角度值表示刀具相对于“刀轨”方向向前倾斜。“侧倾角”定义了刀具沿“刀轨”左倾或右倾的角度。正值将使刀具向右倾斜(按照您所观察的切削方向),负值将使刀具向左倾斜。

(2)创建叶片侧面精加工程序。复制叶片侧面粗加工工序,粘贴后更改以下参数:【步距数】改为“300”,【刀具】改为“D5R2.5铣刀”,勾选“相对驱动体”选项下的“应用光顺”(光顺功能可消除或减少刀轨中的锐刺和滑移,同时还可保持精加工公差),【方法】改为“MILL FINISH”,修改对应的进给和主轴转速,生成叶片侧面精加工刀路。

(3)创建叶根圆角精加工程序。单击“创建工序”,工序子类型中选择“可变轮廓铣”,刀具选择“D4R2铣刀”,方法选择“MILL FINISH”, 名称输入“VARIABLE_CONTOUR-1”单击“确定”弹出“可变轮廓铣”对话框。单击【指定检查】选择叶片侧面和底座上表面(容易发生干涉的面)为检查面,同时修改【切削参数】设置中的【安全设置】为0.01mm。【驱动方法】选择“曲面”指定叶根圆角面为驱动几何体,【切削模式】选择“螺旋”,【步距】选择“数量”,【步距数】指定“8”,单击“确定”。【投影矢量】选择“刀轴”,【刀轴】选择“相对于驱动体”指定“前倾角10”“侧倾角45”,勾选“应用光顺”,按照表1中设置进给和主轴转速,单击“生成”,得到叶根圆角精加工刀路如图3所示。

(4)创建叶片底座上表面精加工程序。单击“创建工序”,工序子类型中选择“可变轮廓铣”,名称输入“VARIABLE_CONTOUR-2”。单击【指定部件】选择叶片底座上表面,单击【指定检查】选择叶片侧面和叶根圆角面为检查面,同时修改【切削参数】设置中的【安全设置】的为0.01mm。【驱动方法】选择“边界”,选择“曲线/边”模式指定【驱动几何体】,打开创建边界对话框,【类型】选择“封闭的”,【刨】选择“自动”,【材料侧】选择“外部”,【刀具位置】选择“相切”,单击“成链”选择叶片底座上表面外边缘轮廓线,单击“创建下一个边界”将【材料侧】更改为 “内部”,单击“成链”选择叶根圆角面下边缘轮廓线,完成驱动几何体的设置,【驱动设置】中【切削模式】选择“跟随周边”,【步距】选择“残余高度”并将“最大残余高度”改为“0.03”完成驱动方法设置。【投影矢量】选择“指定矢量”选择“-ZC”,【刀轴】选择“远离点”(远离点允许拥护定义偏离焦点的“可变刀轴”,指定该点后,走刀过程中刀轴矢量方向的反向指向该点),选择叶片中轴线位于叶片底座下方的一点(0,0,-50),按照表1中设置进给和主轴转速,单击“生成”,得到叶片底座上表面精加工刀路如图4所示。若刀轨出现跳刀现象,可适当调整驱动参数以达到理想效果。

1.3 加工仿真

在UG/CAM 数控编程技术中,加工仿真通过虚拟加工过程仿真检查刀具与工件间的过切和欠切,刀具、零件之间的干涉现象,得到正确的刀路轨迹。操作简单,成本低廉。

1.4 后置处理

后置处理是数控加工中的一个重要环节,主要任务是把CAM软件生成的加工程序文件转换成特定机床可接受的数控代码文件。将该文档导入机床即可进行叶片的加工。

2 总结

本文利用UG NX软件中的CAM模块,对发動机叶片进行数控加工编程与仿真,分析零件结构特征及加工工艺方案,合理选择相应的机床和刀具,自动生成了满足车间加工的数控加工程序和后处理文档。通过刀路轨迹和实体模拟仿真,检查刀具与零件之间可能发生干涉碰撞、过切欠切,及时修改优化加工程序,确保了实际加工过程中数控程序的正确性和可靠性。

通过试验件的检测分析,发现该方法具有一定的合理性和准确性,能够有效提高零件的加工效率。

参考文献:

[1] 魏强. UG NX 数控铣加工编程的关键技术及应用[J]. 信息系统工程,2010,(8):86.

[2] 安杰,邹昱章. UG后处理技术[M]. 北京:清华大学出版社,2003.

[3] 石炳坤,贾晓亮,白雪涛,等.复杂产品数字化装配工艺规划与仿真优化技术研究[J]. 航空精密制造技术,2014(1): 46-48.

[4] 廉松松. 基于UG的数控编程及加工过程仿真[J]. 工程技术,2017(1):291.

[5] 尹玉鹏,王虎奇,袁爱霞, 等. 叶片数控加工后置处理及仿真技术的研究[J]. 机械设计与制造,2017(5):141-144.

【通联编辑:代影】