不同分子量SAP对活性粉末混凝土自收缩及早期水化进程的影响

2019-09-242

2

(1.天津大学 建筑工程学院,天津 300350;2.天津大学 滨海土木工程结构与安全教育部重点实验室,天津 300072)

0 引言

活性粉末混凝土(reactive powder concrete, RPC)作为一种超高性能的水泥基材料,其优异的力学性能已经得到了广泛的认可。但是,由于水胶比过低以及硅灰等活性粉末的掺入,导致RPC在水化过程中内部湿度迅速下降,引起较为严重的自收缩问题[1]。龙广成等[2]通过埋设杆式温度传感器发现RPC在水化期间会发生严重的自干燥,养护前7 d内部湿度下降了70%;王冲等[3]采用线性法测量了不同水胶比的RPC收缩率,结果显示28 d已超过500×10-6;韩松等[1]测得的蒸养期间RPC的收缩率高达600×10-6。收缩过大严重影响实际工程中对开裂的控制及耐久性问题。此外,由于RPC结构致密、抗渗性强,传统的外部水养护对其收缩开裂的抑制作用十分有限,故如何通过添加内养护剂有效降低PRC的收缩是学者们研究的重点。

高吸水树脂(super absorbent polymer, SAP)凭借松散网络结构和亲水性高的特点,具有良好的吸水性和保水性,将其加入混凝土中,会在前期吸水保水,养护过程中缓慢释水,使后期内部水化更加充分,减小混凝土的自收缩。张珍林等[4]认为,SAP的减缩机理主要是改变了混凝土的水化进程及微观孔结构。对于普通混凝土已有大量研究证实了SAP可以有效降低其自收缩[5-8]。但是对于其在水胶比更小、收缩更大的RPC中的应用还很少。SAP的内养护作用可以改善RPC内部湿度下降迅速的缺陷,理应可以更好地解决RPC收缩大的问题。此外,SAP作为高分子聚合物,在改变聚合反应条件时分子量差异较大,可形成低到几千、高至几千万的链式结构。不同分子量的SAP拥有不同的分子键扩展度,导致其吸水、释水行为不同。因此不同分子量的SAP对于水泥基材料的减缩效果将会出现差异,而用不同分子量SAP作为内养护剂的研究也很少。因此,研究掺入SAP对RPC的减缩效果,并从自收缩、早期水化进程及抗压强度3个方面研究采用2种不同分子量SAP进行内养护的优劣。

1 试验

1.1 试验材料

水泥:骆驼牌P.O 42.5级普通硅酸盐水泥,天津水泥股份有限公司生产;硅灰:98微硅灰,郑州吉兴有限公司生产,比表面积为25 000 m2/kg;粉煤灰:I级粉煤灰,比表面积为340 m2/kg;石英砂:粒径范围为1.18~0.35 mm,二氧化硅含量大于96%;石英粉:粒径范围0.30~0.075 mm,二氧化硅含量大于96%;减水剂:聚羧酸系减水剂JM-PCA(IV),按胶凝材料质量比掺入,减水率35%,江苏苏博特新材料有限公司生产;拌合水:实验室普通自来水;SAP-H:高分子量聚丙烯酸钠,白色粉末状,分子量为2 000万;SAP-L:低分子量聚丙烯酸钠,白色粉末状,分子量为4 000。两种SAP的吸水倍率如表1所示。

表1 SAP吸水倍率 g/g

SAP分子量不同主要影响分子键的扩展度,分子量越低则分子键扩展度越高[9]。粒径相同的情况下,高分子量的SAP颗粒内部网状结构空间更大,可以储存更多的水分子,进而吸水倍率高,保水后体积膨胀量更大;低分子量的SAP可储藏水分子的三维空间有限,但由于其更好的分子键扩展度,使亲水基团吸附的水分不容易散失,故释水缓慢。

1.2 引入水量的确定

对于SAP的掺入方式,不同学者给出了不同建议。张珍林等[4]、胡曙光等[6]、邹凌凯[7]先将SAP按一定吸水倍率进行预吸水处理,与胶凝材料混合均匀后再加水搅拌;黄政宇等[10]、李明等[11]按照胶凝材料的一定比率将SAP以粉末形式直接与胶凝材料混合均匀再加水搅拌。当SAP以粉末状形式直接掺入时,吸水过程与水泥拌和过程同时进行,不能保证SAP吸水饱和,不能充分保证其储存足够的内养护水供后期释放;但是相反如果将SAP充分吸水至饱和后加入混凝土中,在水泥浆体离子浓度影响下,可能出现过早释水的情况,影响混凝土的工作性能及内养护效果[12]。结合孔祥明等[13]的建议,将SAP按照在饱和Ca(OH)2溶液中的吸水倍率进行预吸水,静置30 min后掺入RPC中。这样能够在保证一定的预吸水量条件下,同时加入水泥基材料后减小离子浓度对SAP释水行为的影响。

对于引入水量的确定,按照胶凝材料水化过程中的理论用水量确定。根据Powers et al[14]提出的水泥水化模型,可推导出额外引入水胶比Wi/C的计算公式为

(1)

1.3 试验配合比

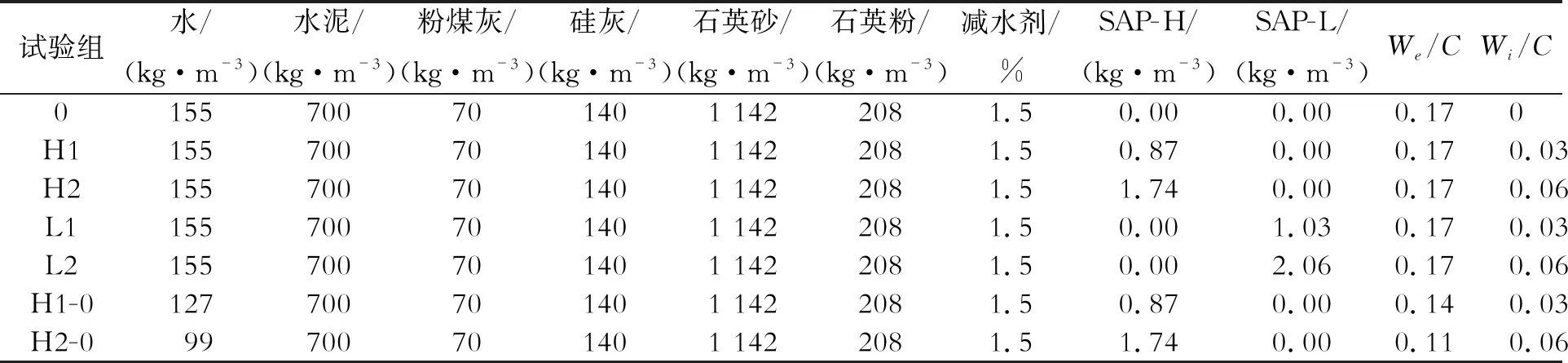

表2为试验所用配合比。采用水胶比为0.17作为对照组配比,通过式(1)确定的最理想额外引入水胶比为0.03,为方便描述,将此掺量定义为基准掺量。2种分子量的SAP各增加一组额外引入水胶比为0.06的配比作掺量对比分析,定义为对比掺量。由于额外引入水胶比的行为实质上增加了混凝土中的总水胶比(拌合水胶比和内养护水较比之和),故引入2组总水胶比不变的对照组H1-0、H2-0与H1、H2进行比较。

表2 试验配合比

注:We/C为试件成型时的拌合水胶比,Wi/C为通过SAP预吸水量算得的额外引入水胶比。

1.4 试验方法

(1)试件制备。将SAP进行预吸水处理,拌和均匀后静止30 min至吸水充分,然后与胶凝材料混合干搅30 s至SAP颗粒分散均匀,加入拌合水、减水剂、细骨料,搅拌240 s至状态良好后浇筑,振捣30 s。

(2)自收缩试验。试件尺寸采用40 mm×40 mm×160 mm,每个配比成型6个试件。试件两端埋设铜头,成型24 h后拆模,用熔融石蜡进行密封处理,置于温度为20±2 ℃、湿度为95%以上的标准养护室中养护。采用配置千分表(精度1 μm)的标准比长仪在指定龄期进行测量。

(3)等温量热试验[15]。采用美国TM微热测量仪测试水泥浆体早期的水化放热情况。试验前24 h开启仪器使其达到热平衡状态。将SAP进行预吸水处理后与其它材料混合,将拌合浆体置于试管中放入微热测试通道,记录48 h的水化放热速率,将结果进行标准化处理。

(4)抗压强度试验。采用YAW-2000D型微机控制电液伺服压力试验机,按GB/T 31387—2015《活性粉末混凝土》标准进行试验。

2 试验结果及分析

2.1 自收缩特性

2.1.1 不同分子量SAP掺入对RPC自收缩的影响

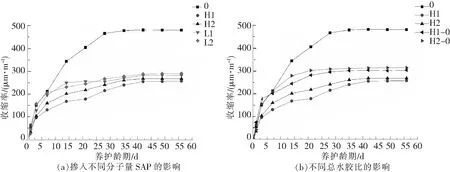

图1(a)为改变SAP分子量时,试验测得的不同龄期RPC的收缩率,未掺SAP的0组收缩率较大,56 d达到了4.81×10-8,2种SAP的掺入均降低RPC的自收缩。

掺入高分子量SAP具有更好的减缩效果,养护56 d后,H1组收缩率下降了46.6%,H2组下降了44.3%,减缩效果不如H1组。可见SAP的掺量并不是越多越有利于减缩,原因是SAP掺量过大增加了早期胶凝材料水化产生的化学收缩。

掺入低分子量SAP时,前期(1 d至7 d)的减缩效果不佳,收缩率与对照组相差不多,但是随着养护龄期的增加,后期(7 d至56 d)的收缩率增加缓慢,56 d后L1组收缩率下降了41.2%,L2组下降了39.5%。故采用低分子量的SAP可以延长内养护周期,对后期收缩率的控制优于高分子量SAP;当掺量增加时,减缩效果并没有太明显的改变。

2.1.2 总水胶比对RPC自收缩的影响

图1(b)对比了0,H1,H2,H1-0,H2-0这5组配比在不同龄期的收缩率。可以看出总水胶比的不同对RPC的收缩率有一定的影响。从H1-0与H2-0 2组数据可以看出,当控制总水胶比不变时,减缩效果不如直接额外引入内养护水,56 d的收缩率分别下降了37.0%和34.7%。

图1 SAP的掺入对RPC自收缩的影响

2.2 SAP的引入对水化进程的影响

等温量热测量的试验结果见图2。从图2(a)可以看出,水泥基材料在前48 h水化放热过程中出现了3次峰值速率。此外,峰值速率的大小受总水胶比的影响很大,对于总水胶比不变的H1-0,H2-0组,峰值速率明显大于其它组,可见总水胶比是影响胶凝材料水化峰值放热速率的主要因素。

由图2(d)可以看出,2种SAP的掺入均降低了峰值放热速率,其中低分子量的SAP降低幅度更大。2种SAP的掺入均在一定程度上推迟了水化反应加速期开始的时间。从图2(c)可以看出,增加引入水量后两次峰值放热速率相差较大,可见增加引入水量的行为激发了前期的水化反应,使前期反应更加剧烈,后期相对平缓,而H1组的反应则保持平稳。这是由于对比掺量的水胶比超过了由Powers水泥水化模型确定的理想水胶比,增加了早期参与水化的水量,故增加了早期的反应速率,使整体水化反应的进程提前,可见掺入SAP、合理引入内养护水可以控制胶凝材料水化反应平稳的进行,使反应分阶段平稳进行。

图2(b)为由图2(a)积分得到的总放热量随龄期的变化曲线。可以看出,放热量的大小与掺入SAP的分子量高低有直接关系,与总水胶比的大小关系不大。相比之下,高分子量的SAP掺入后会明显提高总放热量,而低分子量的SAP掺入对总放热量的影响不大,由此可见,掺入低分子量的SAP更有利于控制水化过程中的反应热。

图2 SAP的掺入对RPC胶凝材料水化进程的影响

2.3 SAP对RPC抗压强度的影响

图3为试验测得的RPC试件7 d及28 d的抗压强度。可以看出,总体上SAP的掺入会降低RPC的抗压强度,并且随着SAP掺量的增加,抗压强度的下降呈增长趋势。H1、H2、L1、L2组在28 d时分别降低了16%、25%、16%和10%,故SAP对RPC抗压强度的影响不大,这一现象也与此前学者对于普通混凝土的研究结果类似[7]。低分子量SAP更有利于保证强度,与高分子量SAP相比,二者对强度的发展影响是不同的,7 d龄期时,掺入高分子量SAP时抗压强度更高,28 d则相反,可以看出高分子量的SAP更有利于提高RPC的早期强度,而低分子量SAP的掺入虽然早期强度较低,但后期强度增长迅速。

对比0、H1-0、H2-0组可以看出,28 d时H1-0、H2-0组比0组提高了5%和4%,这一结果与孔祥明等[11]在高强混凝土中的试验结果不同,可以看出拌合水胶比是RPC强度的主要影响因素。

图3 SAP的掺入对RPC不同龄期抗压强度的影响

3 结论

将2种不同分子量的SAP预吸水后引入到RPC中,研究SAP对RPC自收缩、抗压强度及早期水化进程的影响,低分子量SAP在具有较好减缩效果的同时,更好地控制了水化放热量和强度损失,比高分子量SAP更适合作为内养护材料,得到以下结论。

(1)高分子量SAP具有更好的减缩效果,高分子量与低分子量SAP在基准掺量下56 d的自收缩分别减小了46.6%和41.2%。

(2)SAP的掺入可以降低水化过程中的峰值放热速率,低分子量SAP的效果更佳。

(3)不同分子量的SAP对RPC水化过程放热总量产生差异,低分子量SAP的掺入对总放热量影响较小。

(4)拌合水胶比相同时,SAP的掺入会降低RPC的抗压强度,其中高分子SAP降低幅度更大,基准掺量下达到了16%,低分子量为10%;总水胶比相同时,掺入SAP后强度将增加5%左右。