炼油加热炉热效率测试计算分析

2019-09-23祁少栋

祁少栋

(岳阳长岭设备研究所有限公司,湖南岳阳414000)

加热炉热效率的高低直接影响到加热炉燃料消耗的多少,加热炉燃料消耗指标用全炉热效率表示,即全炉有效热负荷与燃料总发热量之比,热效率越高说明燃料的有效利用率越高,燃料消耗就低。某石化企业炼油一部常减压装置减压炉F1002和闪蒸炉F1003 公用一个余热回收系统(扰流子+热管组合式空气预热器),闪蒸炉F1003 长期处于停炉阶段。加热炉排烟氧含量为13.92%,排烟温度122.3℃,如果炉体散热损失取3%,计算加热炉F1002 热效率仅为86.11%。为了解决该加热炉运行热效率低的问题,对该炉进行了全面的热效率测试计算分析。

1 加热炉现场测试

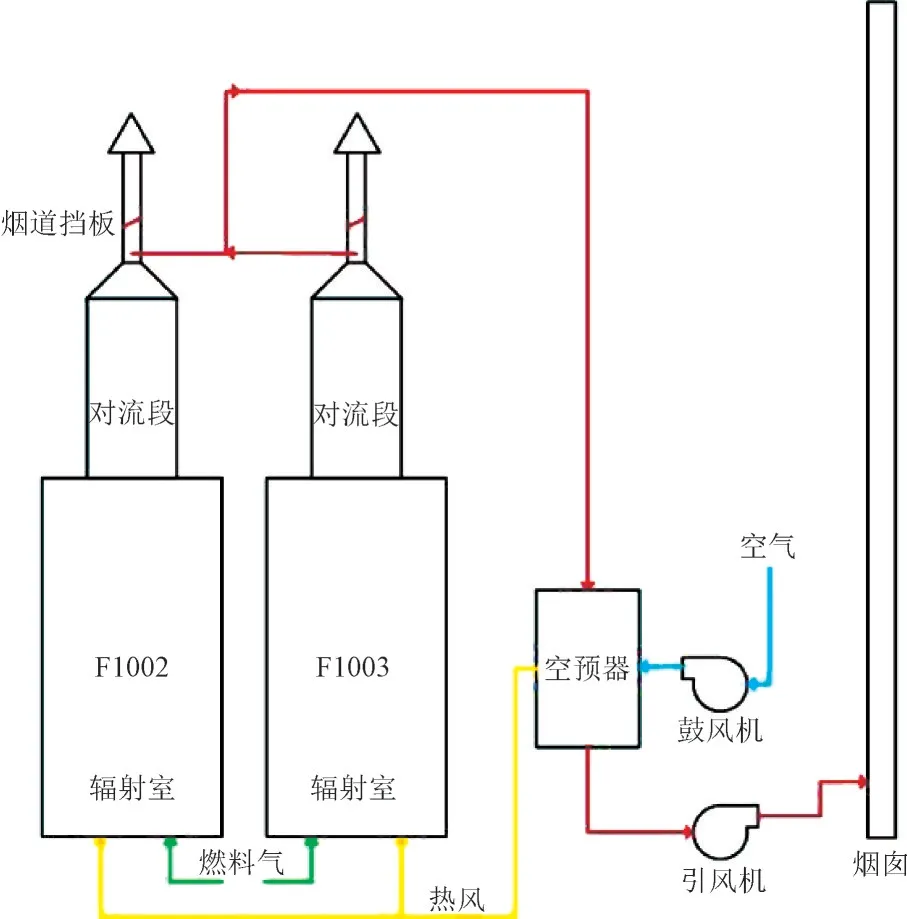

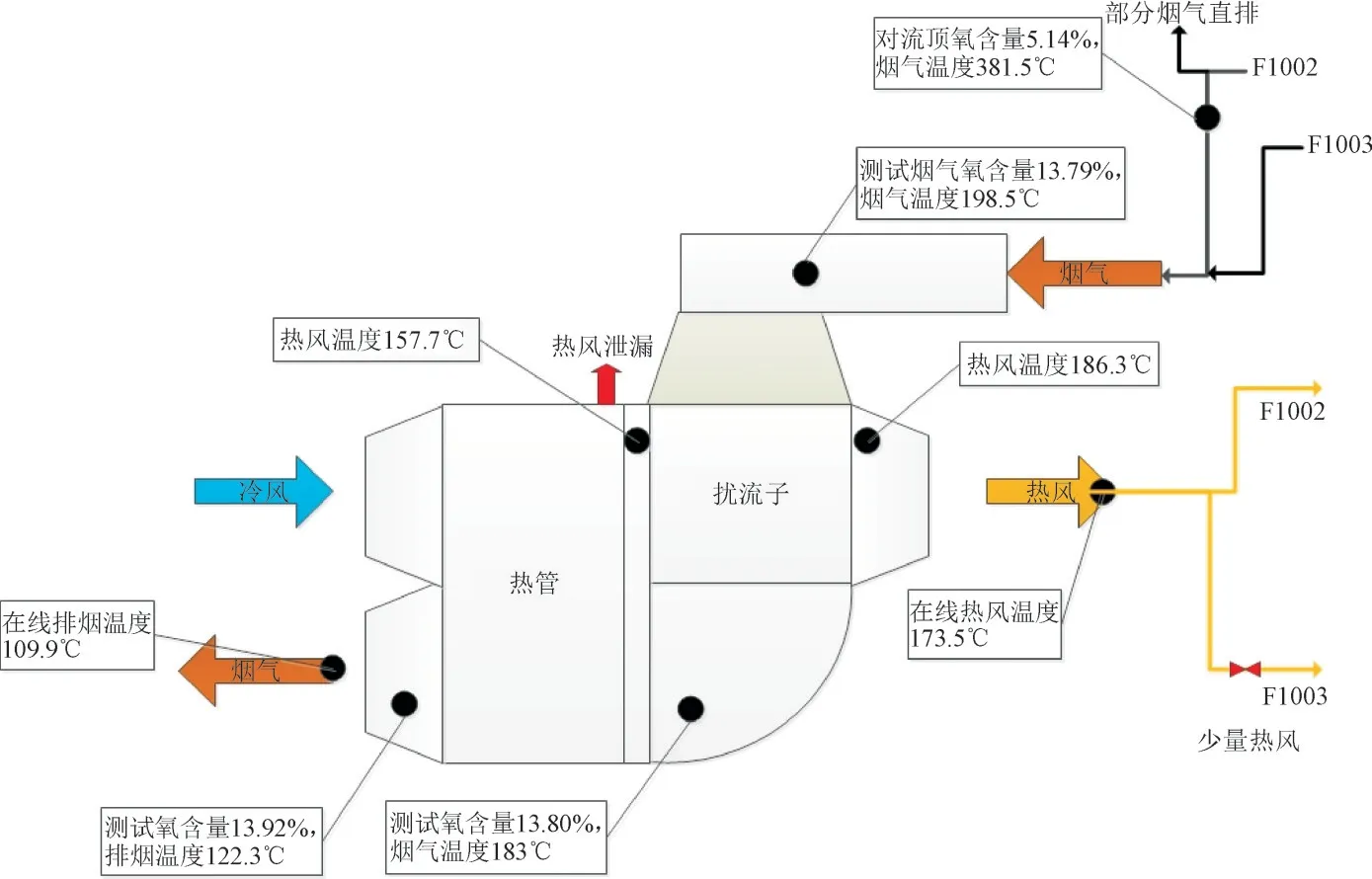

依据SHF 0001—90《石油化工工艺管式炉效率测定法》进行加热炉现场测试,根据加热炉现场情况画出加热炉设备示意图,如图1 所示。利用德图TESTO 350加强型烟气分析仪对加热炉的空气预热器出口、空气预热器进口和对流段出口联合烟道的烟气组分进行测试,同时利用红外热成像仪对炉体外部进行检查,记录了相关的运行参数。

图1 加热炉示意图

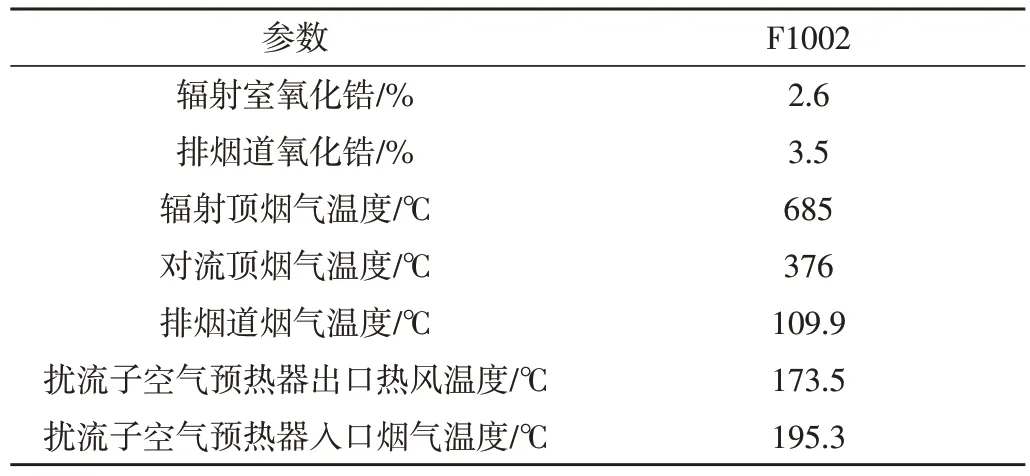

表1 加热炉运行相关在线数据

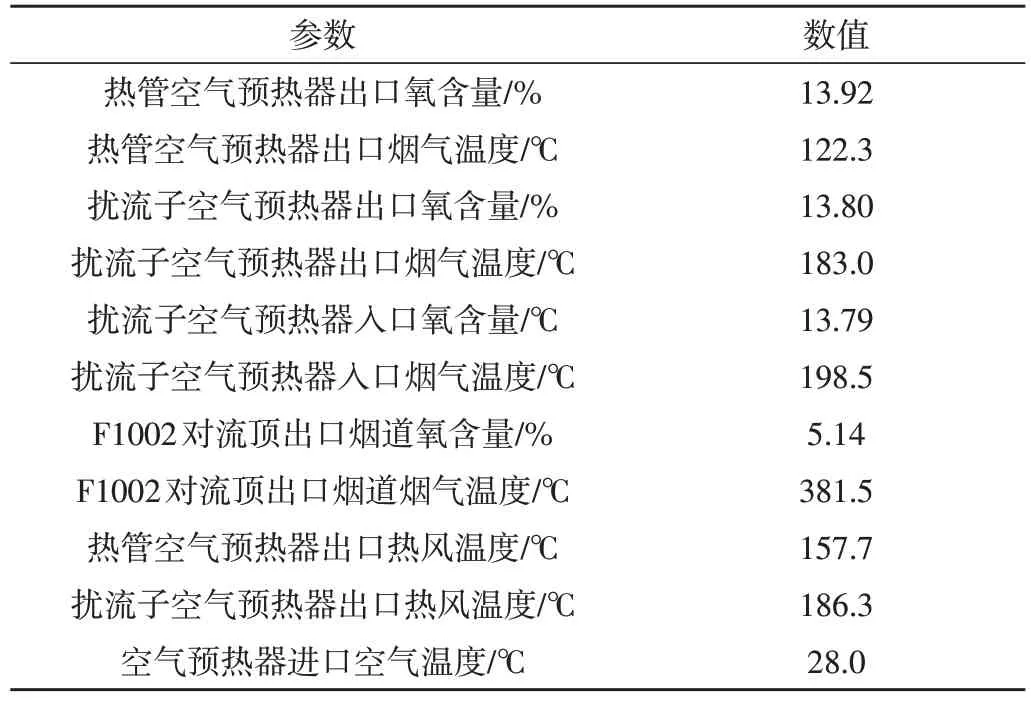

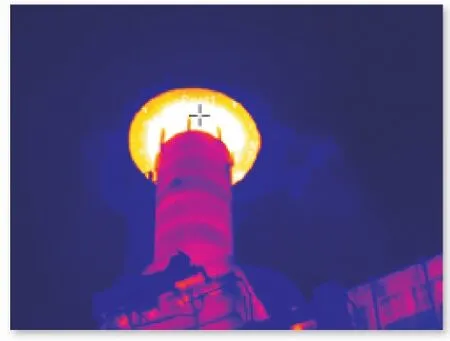

加热炉F1002 的相关数据如表1 所示。现场测试的烟气氧含量和温度数据如表2 所示。通过空气预热器进、出口的测试氧含量数值对比,热管空气预热器和扰流子空气预热器不存在漏风。氧化锆数值整体偏小,氧化锆不准确。受停炉F1003 漏风影响,烟气中氧含量偏高。通过利用红外热成像仪对加热炉检查测试,F1002 烟囱红外图如图2 所示,通过图2 发现,F1002 对流顶烟囱挡板未关紧,部分高温烟气直接排入大气。通过现场检查发现,停炉的F1003 热风道挡板未关紧,导致部分热风漏入F1003 炉膛。

表2 现场测试氧含量和温度数据表

图2 F1002烟囱红外热图

2 余热回收系统计算分析

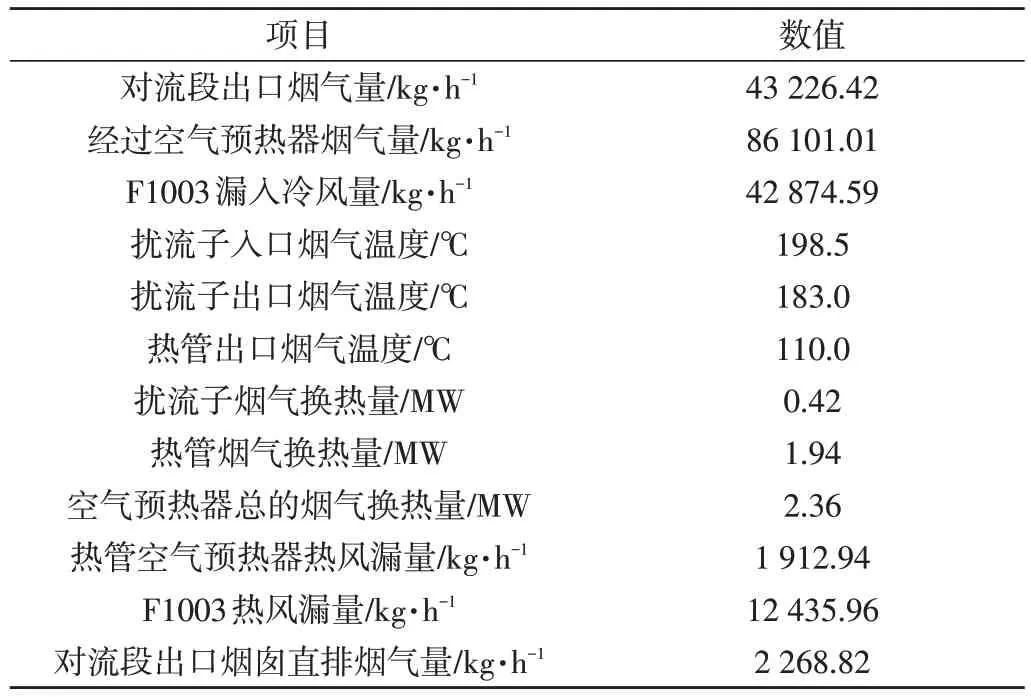

测试过程中发现,扰流子空气预热器的烟气温降较小,因此对空气预热器进行换热计算。利用软件对加热炉的当前运行工况下烟气和空气焓值进行计算,再根据测试数据和在线数据,空气预热器的示意图与测试数据见图3,利用焓差法对各段烟气和空气的热量情况进行计算,空气预热器实际换热计算结果见表3。

图3 空气预热器测试数据示意图

表3 空气预热器实际换热计算

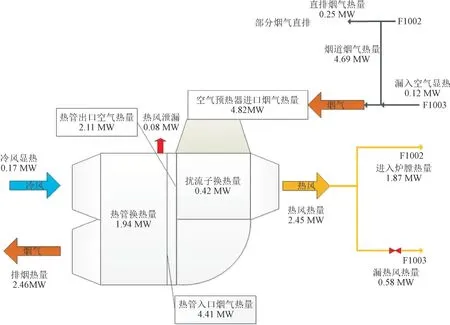

空气预热器的热量平衡计算结果如图4 所示,通过计算,空气预热器预热器的换热主要集中在热管部分,扰流子部分换热量较小,未达到设计预期要求。扰流子空气预热器的设计烟气进口温度为365 ℃,设计热风出口温度为310 ℃,计算设计对数平均温差为62.2 ℃。目前换热量低的主要原因是进入空气预热器的烟气温度(198.5 ℃)偏低,扰流子空气预热器出口的热风温度(173.5 ℃)偏低,扰流子空气预热器的对数平均温差为30.2 ℃,空气预热器进口烟气温度偏低抑制了热风温度的升高,导致对数平均温度变小,空气预热器的换热能力降低。

图4 空气预热器热量计算示意图

3 解决措施和结果

(1)对所有氧化锆重新进行校验,加强燃烧器调整和炉膛氧含量的控制。

(2)检查F1003 热风挡板,必要时增加使用“盲板”,防止热风泄漏;检查F1002 对流段出口烟囱直排烟道挡板,防止热烟气直排,损失热量。

(3)检查F1003 对流段出口烟道挡板,防止冷空气漏入联合烟道,必要时增加使用“盲板”。可降低烟气中的氧含量,减少排烟损失,提供加热炉的热效率。同时提高烟气进空气预热器的温度,强化了空气预热器的换热,加热炉热风温度得以提高,减少了加热炉燃料耗量。

(4)通过企业对烟道和F1003 热风道增加盲板,同时更换了偏差较大的氧化锆,经过加热炉优化调整后,加热炉的排烟氧含量为3.25%,排烟温度为125.5℃,炉体散热损失取3%,计算加热炉F1002 热效率为92.41%。

(5)加热炉F1002 运行热效率提高了6.3%,该加热炉设计热负荷44.1 MW,按照年平均运行负荷率80%,年运行8 000 h,标油3 000/t 元计算,每年的经济效益达491万元,节能效果显著。

4 结 语

炼油加热炉在实际运行过程中,由于氧化锆寿命短或指示不准确,设备现场管理疏忽导致系统漏风等因素,导致加热炉设备在非正常状态下运行,加热炉热效率偏低,增加了燃料的消耗。因此,可以通过加热炉现场测试与计算分析,查找加热炉运行管理存在的原因,为加热炉的运行管理提供指导性建议,提升加热炉的运行效率,确保加热炉的高效、安全和长周期运行。