黄登水电站压力钢管设计

2019-09-23杨海红官忠瑞邓拥军

杨海红,官忠瑞,邓拥军

(1.中国电建集团昆明勘测设计研究院有限公司,云南 昆明 650051;2.华能澜沧江水电股份有限公司,云南 昆明 650214)

1 工程概况

黄登水电站位于云南省兰坪县境内,采用堤坝式开发,是澜沧江上游曲孜卡至苗尾河段水电梯级开发方案的第六级水电站,以发电为主。水库正常蓄水位为1 619.00 m,其相应库容为15.49×108m3,校核洪水位为1 622.73 m,其相应库容为16.70×108m3,调节库容为8.28×108m3,水库具有季调节性能。该工程总装机容量1 900 MW(4×475 MW),为一等大(1)型,其主要建筑物大坝、泄洪建筑物和引水发电建筑物为1级建筑物,结构安全级别为Ⅰ级;下游防冲及其它次要建筑物属3级建筑物,结构安全级别为Ⅱ级。临时性水工建筑物为4级建筑物。

2 引水系统布置和衬砌型式选择简介

工程引水发电压力管道为地下埋藏式,静水头约163 m,初步拟定内径10 m,最大引用流量409.6 m3/s,管内最大流速约6.16 m/s,属于巨型压力管道。由于流量大,路线短,故采用单机单管的供水方式,共计4条压力管道。受进水口至地下厂房间距离的限制,压力管道采用竖井式布置。

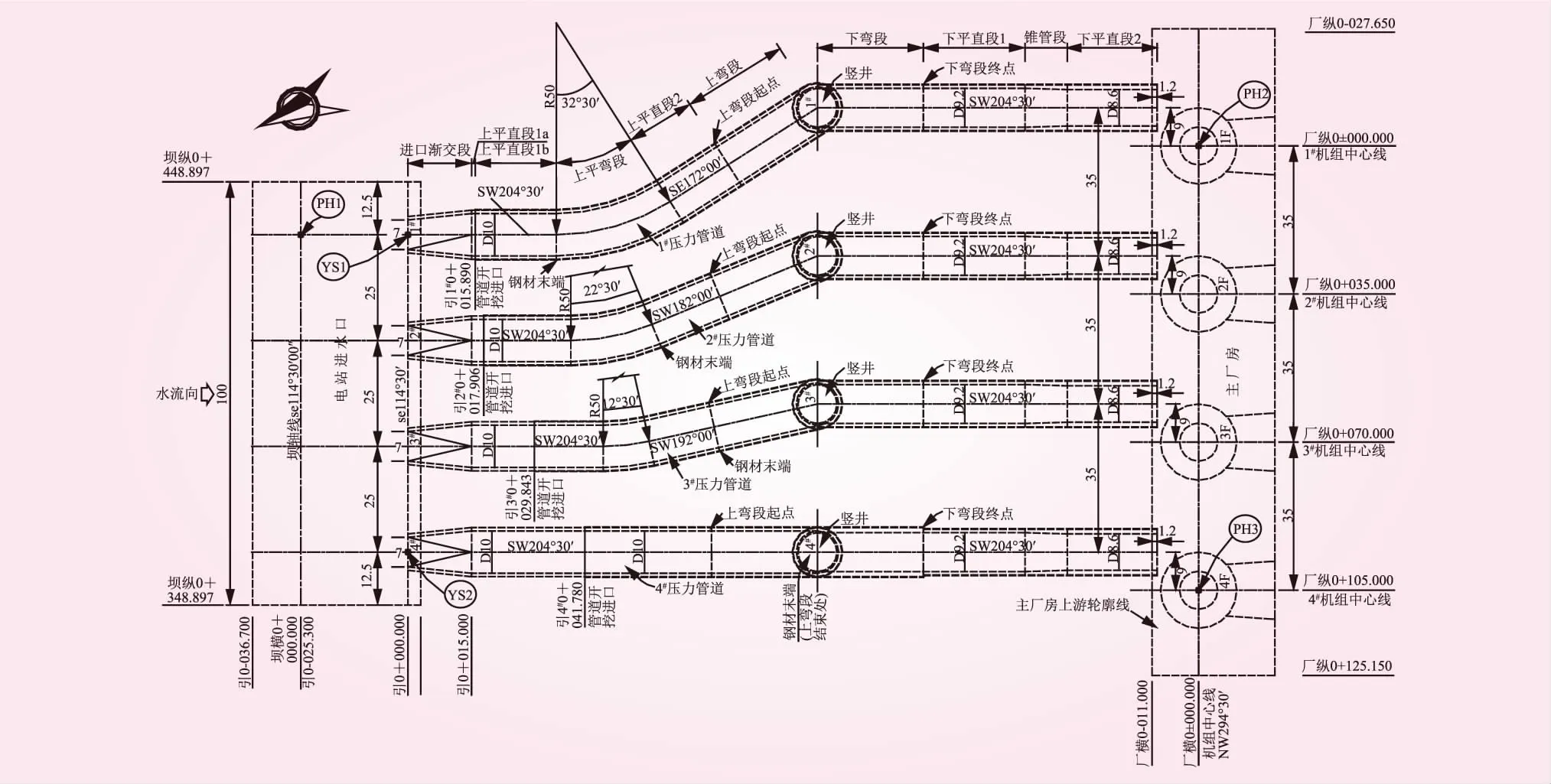

图1 黄登水电站压力管道平面布置(尺寸:m)

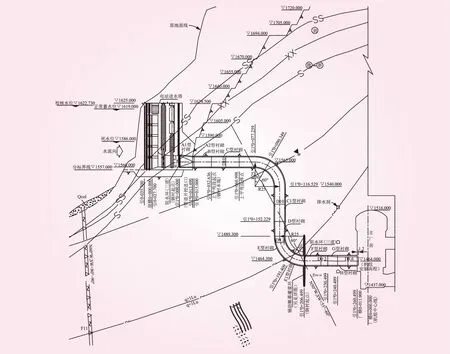

图2 黄登水电站1号压力管道纵剖面(尺寸:m)

4条压力管道进口高程均为15 60.00 m,上平段“引0+000.000~0+015.000”段轴线方向均为SW204°30′00″,中心线间距均为25 m。自“引0+015.000”桩号开始向下游方向,4条压力管道轴线方向呈平面扩散状布置,如图1所示。

4条压力管道竖井分别以上、下弯段与上、下平段衔接,在下平段4条压力管道平行布置,轴线方向均为SW204°30′00″,轴线间距35 m,末端与水轮机组蜗壳衔接,如图2所示。

表1 压力钢管管壁厚度计算对比表

注:表中钢管道管壁厚度计算值已包含2 mm防锈蚀富裕厚度。

但由于进水口和厂房布置所限,压力管道只能采取因地制宜进行适应性设计。受进水口布置及坝肩边坡开挖影响,各条压力管道上平段埋深均有不满足规范要求的洞段,因此,必须对压力管道的衬砌型式进行认真细致的论证分析。

按挪威准则、雪山准则和垂直向准则计算,1、2、3、4号压力管道均有洞段未满足规范要求,为避免内水外渗的危害,采用钢管形式以满足相关要求。洞段采用钢衬钢筋混凝土衬砌形式。

根据实测点的地应力和科研反演地应力计算抗劈安全系数,岩石抗击水力劈裂的安全储备满足相关要求,岩石不会发生水力劈裂。

综上所述,引水管道上平段由于岩石覆盖厚度不足采用钢板衬砌。压力管道下平段考虑厂房开挖后岩体松弛的影响,为保证厂房安全,考虑厂房开挖后岩体松弛的影响,下弯段、下平段采用钢板衬砌,其余采用钢筋混凝土衬砌,同时需加强固结灌浆以保证结构和围岩安全。

3 压力钢管结构设计

3.1 布置及地形地质条件分析

引水隧洞地质大部分围岩均为Ⅲ、Ⅳ类及以上岩体,隧洞地段分布的地层主要为T3xd8变质火山角砾岩、细变质火山细砾岩夹变质凝灰岩和T3xd7变质火山细砾岩及变质凝灰岩。

根据围岩覆盖厚度的分析结果,为保证安全,围岩覆盖厚度不满足要求的洞段设置钢衬。1~4号压力管道进口渐变段(长15 m)均设置钢衬,断面尺寸7 m×11.5 m(宽×高)~D=10 m。1~4号压力管道上平段(上弯段)标准圆形洞段内径D=10 m,设置钢衬洞段分别为“引1号0+015.000~引1号0+032.636”、“引2号0+015.000~引2号0+055.705”、“引3号0+015.000~引3号0+070.351”、“引4号0+015.000~引1号0+108.570”(其中0+069.30~0+108.570为上弯段),钢衬总长度分别为17.636、40.705、55.351、93.57 m。

压力管道下平段考虑厂房开挖后岩体松弛的影响,为保证厂房安全,下平段采用钢衬,单管钢衬段总长54 m,前24 m段内径D=9.2 m,混凝土衬砌厚度0.75 m;后接10 m圆形渐缩段,内径D=9.2~8.6 m,混凝土衬砌厚度0.75~1.75 m;厂前最后10 m段内径D=8.6 m,混凝土衬砌厚度1.75 m。

3.2 钢管强度计算

压力钢管道上平段相对下平段来说,水头压力不是很高,在满足工程安全的前提下,为节省工程造价,钢衬管壁钢材选用Q345R钢材(屈服点335 MPa,抗拉强度470 MPa)。下平段为地下埋管,内径9.2~8.6 m,考虑到下平段钢管承受的内、外水压力较高(最大静水头为163 m,最大水击压力取36 m,外水压力计算水头取172.65 m,折减系数0.6)、管径较大等实际情况,为减小钢管壁厚并方便施工,钢材选用610级高强钢板(屈服点490 MPa,抗拉强度610 MPa)。根据DL/T 5141—2001《水电站压力钢管设计规范》的要求,对压力钢管分别按明管、洞内明管、埋管三种方式计算管壁厚度,计算结果见表1。

根据以上估算结果,结合压力钢管布置情况、施工便利及施工保障可靠性等综合考虑,压力钢管按洞内明管进行设计。标准管节单根长度2.0 m,上平段加劲环加劲环间距1.0 m,下平段为2.0 m。

综合考虑不同厚度钢衬之间的过渡、加劲环设置、抗外压稳定计算分析等,最终确定的钢衬设计成果见表2。

表2 压力钢管道钢衬设计成果

为有效降低库水顺压力钢管外壁和混凝土间接合面的渗漏,避免钢管承受过大外压,上平段及下平段在距压力钢管起始端100 mm处管壁外开始连续设三道阻水环,阻水环间距为250 mm,三道阻水环高度分别为300、250、250 mm,阻水环采用Q345C钢板,上平段阻水环厚度28 mm,下平段阻水环厚度38 mm。

3.3 抗外压稳定计算

抗外压稳定计算按DL/T 5141—2001《水电站压力钢管设计规范》有关规范执行。

取管壁实际厚度,环间管壁稳定的临界压力按米赛斯公式计算,即

(1)

式中,Pcr为临界外压力,MPa;Es为钢材弹性模量,MPa;t为管壁厚度,mm;νs为钢材泊松比;n为最小临界压力波数;l为加劲环间距,mm。

加劲环稳定的临界外压计算公式为

Pk=σs·AR/(r·l)

(2)

(3)

式中,σs表示钢材屈服强度,MPa;r为钢管内半径;AR为加劲环有效面积;h为加劲环高度;a为加劲环厚度。

考虑加劲环的作用后,钢管抗外压稳定明显加强,此时抗外压稳定受控于加劲环自身的稳定性。

根据钢管道布置纵剖面地质情况分析,上平段按45 m外水水头,下平段按103.6 m外水水头复核抗外压稳定。因钢管道较短,为了安装施工方便,简化计算,将整个钢管道按半径和外水水头共分为四部分进行复核。加劲环标准管段上平段间距1 m,环高200 mm,壁厚28 mm,下平段间距2 m,环高250 mm,壁厚38 mm,采用Q345钢板。

各钢管段管壁及加劲环抗外压稳定计算成果见表3。

表3 压力钢管道抗外压稳定计算成果表

从表中计算成果可以看出,钢管段为满足抗外压稳定,需设置加劲环。钢管管壁及加劲环临界外压均大于外水压力,管壁及加劲环抗外压稳定满足要求。

3.4 钢管钢衬钢筋混凝土结构计算

考虑钢管的重要性,确保钢管安全稳定运行,钢管外回填混凝土予以配筋。配筋按钢衬及钢筋联合受力进行计算。钢板、钢筋、混凝土各强度指标按规范执行,计算结果如表4所示。

根据计算结果,钢衬钢筋混凝土结构最终采用的配筋如下:上平段及上弯段,进口渐变段钢衬外侧配双层Ⅲ级钢筋2Φ32@200;塔体混凝土内埋管段(标准圆形断面,D=10 m)钢衬外侧配单层Ⅲ级钢筋Φ32@200;其余地下埋管段(标准圆形断面,D=10 m)钢衬外侧配双层Ⅲ级钢筋Φ32@200。

下平段内径D=9.2 m钢管段,钢衬外侧配双层Ⅲ级钢筋2Φ32@150 ;内径D=9.2 ~8.6 m钢管段,钢衬外侧配双层Ⅲ级钢筋2Φ32@150;D=8.6 m钢管段,钢衬外侧配双层Ⅲ级钢筋2Φ32@150。

4 钢管外排水设计

压力钢管道外与围岩之间回填C25混凝土,底拱180°范围内采用高流态自密实混凝土。为降低检修工况时的地下水位,防止钢管受外压失稳,在回填混凝土与围岩之间、回填混凝土与钢管之间均设有排水系统:沿压力管道轴线每隔4 m在压力钢管外壁设一道环向排水轻型槽钢[10;回填混凝土和岩面之间设一道MF7环向塑料盲沟管(外包200 g/m2土工布并固定牢靠);阻水环处钢管外壁环向排水管采用等边角钢(∠100 mm×8 mm)。

表4 压力钢管钢衬钢筋结构配筋应力计算成果

注:钢衬Q345R钢,抗力限值209.790 MPa;610高强钢抗力限值286.713 MPa;Ⅲ级钢筋抗力限值272.727 MPa。

压力钢管外的排水系统按与帷幕灌浆环的距离由近及远,分为各自相对独立的Ⅰ、Ⅱ、Ⅲ区布置。各区排水系统中的环向排水管汇集压力钢管周围的地下水,经由设在压力钢管底部分别对应Ⅰ、Ⅱ、Ⅲ区环向排水系统的Ⅰ、Ⅱ、Ⅲ序排水支管(DN50钢管)、主管(DN100)引排至厂区第三层排水平洞内,以免近帷幕灌浆环处的高压外水通过排水管路直接向下游近厂房侧传递。排水主管及支管均采用能承受1.5MPa水压的不锈钢管(材料OCr13Ni9)。

引至厂房第三层排水平洞的所有排水主管的末端均设高压水阀:压力钢管在运行期间阀门关闭;压力钢管在放空检修时,开启阀门排水,降低外水压力。

5 灌浆设计

压力钢管道回填混凝土与岩面间顶拱60°范围内进行回填灌浆,灌浆压力为0.3 MPa。为避免在钢管壁上开设灌浆孔,消除对高压钢管的损伤,加快施工进度,回填灌浆采用在顶拱开挖面上预埋HDPE管方式进行。为了减小钢板开孔对钢板材质的损伤,减少开孔封堵焊接引起的敏感性裂纹,采用钢衬钢筋混凝土衬砌设计,对压力钢管和回填混凝土之间不再进行接触灌浆。洞壁围岩开挖支护完成时进行裸岩无盖重固结灌浆。

整个厂区枢纽的防渗结合坝体防渗帷幕综合考虑,引水发电系统仅考虑压力管道下平段上游端头的辅助帷幕设计。为有效降低库水顺压力钢管外壁和混凝土间接合面的渗漏,避免钢管承受过大外压,除在距压力钢管起始端100 mm处管壁外开始连续设三道阻水环外,同时压力管道下弯段结束部位、下平段钢衬始端前布置压力管道辅助帷幕。

压力管道辅助帷幕灌浆环采用单排灌浆孔,以管道断面中心为中心点,360°范围内径向辐射状打设,孔径50 mm,相邻钻孔中心方位夹角为15°。相邻管道间腰线60°范围为浅孔区域,钻孔入岩深度15 m;其余范围为深孔区域,钻孔入岩深度20 m。每个灌浆环布设24个钻孔,帷幕灌浆总长1 830 m。

帷幕灌浆压力按大于等于1.5倍最大水压力考虑,取2.0~2.5 MPa,帷幕灌浆在回填灌浆和固结灌浆完成后进行。

6 结 语

黄登水电站压力管道采用单机单管正向供水方式,一共4台机,单机最大引用流量409.6 m3/s,大流量、大管径。由于进水口和厂房布置所限,及受坝肩边坡开挖影响,引水管道上平段和下平段采用钢衬钢筋混凝土衬砌型式。

根据地形地质条件,对压力钢管结构按洞内明管设计和抗外压稳定设计,为确保压力钢管安全可靠运行,避免钢管开孔灌浆削弱钢管强度,对管外混凝土按钢衬钢筋联合受力进行配筋计算,同时对钢管外进行排水设计及灌浆设计。目前黄登水电站已投产发电,运行状况良好。