常村煤矿S5-11工作面瓦斯综合治理技术应用

2019-09-23李庄

李 庄

(潞安集团 常村煤矿,山西 长治 046102)

1 工程概况

潞安环能股份公司常村煤矿目前正在进行井田范围内3#煤层的采掘活动,2018年矿井的相对瓦斯涌出量为12.36 m3/t,绝对瓦斯涌出量为78.69 m3/min,鉴定矿井为高瓦斯矿井。该矿S5-11工作面位于山西组中下部,煤层厚度为1.2~4.56 m,平均厚度为2.98 m,煤层结构较简单,煤层倾角一般为2°~5°,平均为3°. 3#煤层透气性系数为0.058 9~0.080 6 m2(MPa2·d),煤层透气性较差,属于难抽煤层。S5-11工作面所在采区原煤最大瓦斯含量为11.36 m3/t,透气性系数0.074 1 m2(MPa2·d),煤层具有煤尘爆炸的危险,不易自燃。

S5-11工作面西邻采区辅运大巷,南边为已经回采的S5-09工作面,东边及西边均未布置工作面,共布置3条回采巷道,S5-11辅助进风巷、S5-11进风巷、S5-11回风巷,通风方式为Y型通风,3条巷道均沿3#煤层顶板掘进,工作面巷道布置见图1. 为了提高工作面采出率,设计将S5-11辅助进风巷和S5-11回风巷保留分别作为S5-13工作面辅助进风巷和回风巷使用。常村煤矿常用的通风方式为U型通风,由于3#煤层质密、裂隙发育较差,导致抽采困难,经常发生上隅角、回风巷瓦斯超标的问题,为了解决此类问题,在S5-11工作面首次采用Y形通风及沿空留巷,通过实践经验及实验研究等方法,采取合理的采空区瓦斯治理措施及工作面瓦斯抽采钻孔布置参数。

图1 S5-11工作面巷道布置图

2 瓦斯综合治理技术

参照目前回采的S5-09工作面瓦斯情况,在S5-11工作面采取顺层钻孔预抽本层瓦斯,采用沿空留巷两进一回的Y型通风方式,在辅助进风巷和进风巷施工顺层钻孔,在S5-11辅助进风巷采用高水材料进行巷旁充填保留,形成Y型通风。在S5-11回风巷(瓦排尾巷)每隔适当距离布置一组顶板倾向钻孔,每组包括一个低位孔和一个高位孔,对上临近层的瓦斯进行抽采。采空区瓦斯通过在巷旁充填体内埋管进行抽采。

2.1 采前顺层钻孔参数的确定

参照正在回采的S5-09工作面瓦斯预抽顺层钻孔的布置参数,设计S5-11工作面顺层瓦斯抽采钻孔直径为120 mm,钻孔的封孔深度对于瓦斯抽放的纯量具有很大的影响[1],因此在S5-11工作面通过钻屑法确定合理的封孔长度。测试的地点为S5-11工作面回风巷距离开切眼890~910 m,钻孔d42 mm,钻孔深度为18 m,间距为3.0 m,测试钻孔与巷道顶板距离为2.5 m,与底板距离为1.3 m,一共布置10个钻孔,准确地记录每个钻孔每钻进1 m所排出的碎屑量,整理后得到结果,见图2.

图2 每米钻屑量沿钻孔方向的变化曲线图

钻屑量的变化趋势与地应力的变化基本一致,随钻孔深度变化钻屑量和地应力的变化规律为:在0~12 m,每米钻屑量增加的较为平缓,该范围属于卸压带;在12~18 m,钻屑量先是急剧增加然后减小,并且当钻孔深度为16 m左右时,钻屑量达到最大,该区域为应力集中区,最大应力值在16 m左右取得。合理的封孔深度应超过煤体内卸压带的范围,并且要小于集中应力峰值点的深度,综上可以确定,合理的封孔深度在12~16 m. 为了确定合理顺层预抽钻孔的间距,采用fluent模拟不同钻孔间距条件下瓦斯钻孔影响半径及瓦斯渗流的规律[2],钻孔周围瓦斯压力的分布规律见图3.

图3 不同钻孔间距下钻孔周围瓦斯压力分布规律图

由图3可知,随着顺层瓦斯抽采钻孔之间距离的增大,钻孔之间的煤层瓦斯压力逐渐增大,并且煤层的渗透率逐渐减小,当钻孔间距离为2 m时,瓦斯压力大于0.74 MPa,超过了抽采的要求,因此S5-11工作面顺层钻孔之间距离为1 m. S5-11工作面顺层瓦斯抽采钻孔布置见图4,在S5-11辅助进风巷和进风巷每间隔1 m沿煤层方向施工一个钻孔,钻孔直径为120 mm,S5-11工作面共施工2 688个钻孔,其中辅助进风巷和进风巷分别施工1 344个钻孔,钻孔深度为130 m,两侧钻孔相互交叉,长度重叠10 m.

2.2 高位钻孔参数的确定

高位钻孔抽采瓦斯对于采空区瓦斯的治理具有较好的效果,在S5-11辅助进风巷顶板向采空区裂隙带钻进的瓦斯排放孔为高位钻孔,采空区瓦斯通过顶板跨落后岩块之间的裂隙作为通道进行排放[3-4]. 高位钻孔的主要施工参数包括:钻孔直径、长度、仰角及在水平方向上的投影与回风巷之间的夹角。根据S5-11工作面上覆岩层的性质及顶板的冒落情况,为了保证抽采瓦斯的浓度,考虑到煤层厚度为2.98 m,钻孔仰角设计为30°,长度设计为40 m,终孔位置距煤层顶板法线为8~12倍的采高,钻孔的直径为190 mm,水平方向上的投影与回风巷之间夹角为45°. 高位裂隙钻孔进行采空区瓦斯的抽放另一个关键的参数是钻孔间距。适当的钻孔间距应当能够在前一个抽放钻孔由于采动破坏导致其失去抽放的能力后,下一个钻孔能够抽出较高浓度的瓦斯,这样就能够将采空区的瓦斯一直维持在较低的水平,这就要求每一个钻孔终孔位置都处于上一个钻孔的有效长度之上。根据S5-11综放工作面实验考察情况,高位钻孔在巷道方向上的有效抽放距离为15 m左右,因此每隔15 m布置一个高位钻孔。在S5-11回风巷布置的高位钻孔具体参数见图5. 钻孔的深度在45 m左右,倾角在28°~42°,采用ZDY-4000L全液压钻机进行施工,钻头为d193 mm的合金钻头,配套d73 mm的外平钻杆使用。封孔采用d140 mm全孔PE套管注入水泥浆液进行封孔,封孔深度应大于5 m,每组钻孔包括一个低位和一个高位钻孔。

图4 顺层瓦斯预抽钻孔布置示意图

图5 采空区高位瓦斯抽采钻孔布置示意图

2.3 采空区埋管参数的确定

采空区埋管瓦斯抽放是解决上隅角瓦斯超限的一种很有效的方法,在我国高瓦斯工作面得到广泛应用,一般情况下抽采的瓦斯纯量为2.0~3.0 m3/min,浓度一般不大于5%. 决定其抽采效果的主要参数为:抽放高度、抽放深度和埋放间距,结合常村煤矿S5-11工作面现场实际条件,取距煤层底板1.8 m,距沿空留巷充填体0.5 m,工作面后方0.5 m的位置作为上隅角瓦斯浓度观测点,通过数值模拟分析不同埋管参数条件下上隅角瓦斯浓度的变化,不同抽放高度条件下的模拟结果见表1.

表1 不同抽放高度条件下模拟结果表

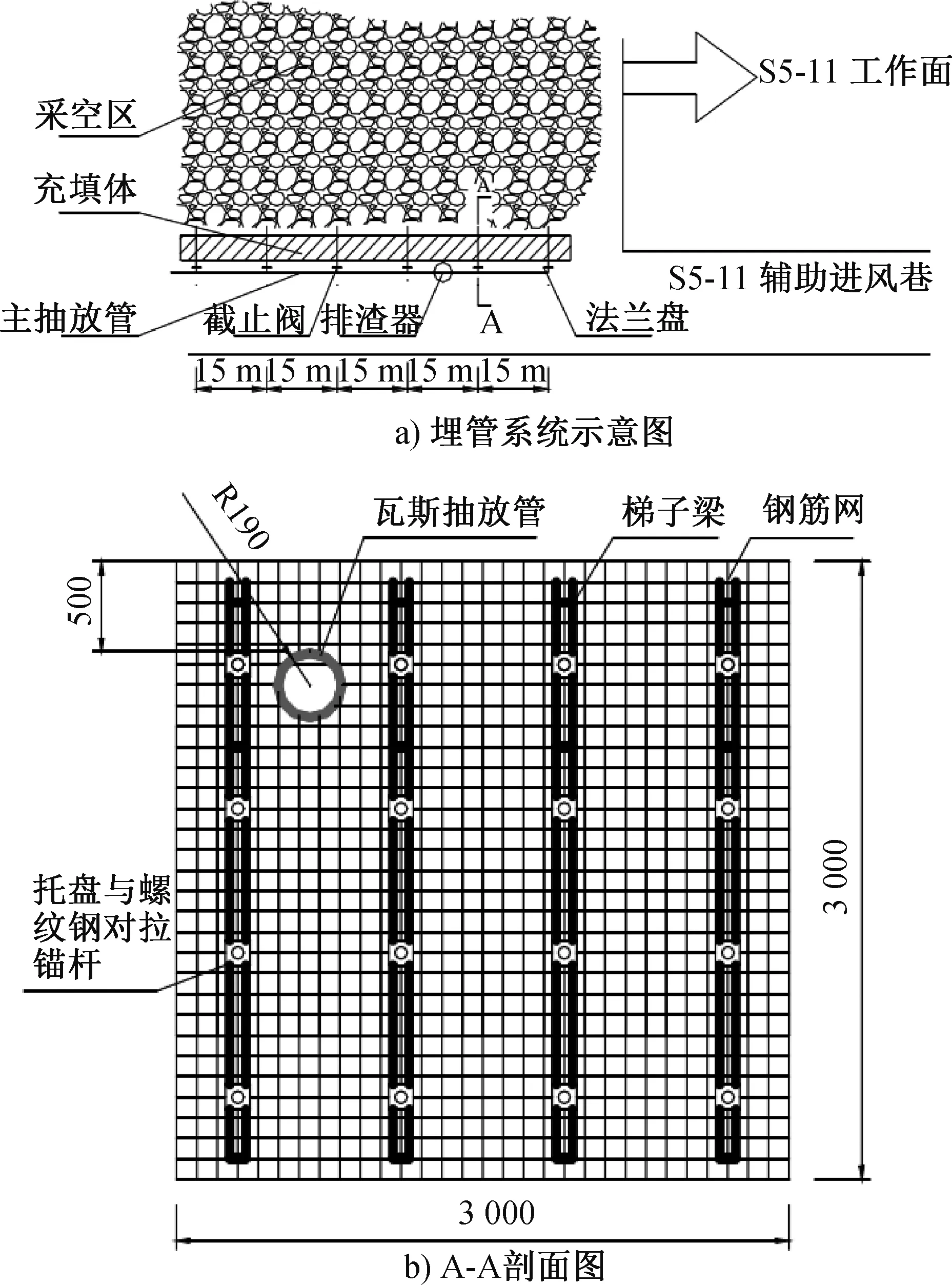

由表1可知,随着采空区瓦斯埋管抽放高度的增加,抽出的瓦斯浓度在逐渐增大,并且上隅角的瓦斯浓度逐渐减小,所以抽放高度越高所取得的效果越好,由于煤层高度仅为2.98 m,考虑到施工等多方面的因素,将瓦斯管的高度设定为2.5 m. 抽放深度及埋管间距通过同样的方法确定为15 m. S5-11工作面采空区埋管瓦斯抽放设计参数见图6,由于每垛充填体的长度为3 m,在巷旁充填体内每间隔15 m(5垛巷旁充填体)埋放一个预留长度为2.5 m,d190 mm的抽放管,埋放位置距离巷道底板为2.5 m,埋放管贯穿巷旁充填体深入到采空区内,在伸入采空区的端头处焊接滤网,通过截止阀、三通和连接管接入留巷内d560 mm的抽采管道上。

3 瓦斯综合治理效果

对常村煤矿S5-11工作面回采期间瓦斯综合治理效果进行监测,整理后得到结果见表2.

表2 瓦斯综合治理抽放效果表

图6 采空区埋管布置示意图

根据现场实测结果可知,S5-11工作面绝对瓦斯涌出量为53.55 m3/min,其中采煤工作面绝对瓦斯涌出量为9.69 m3/min,采空区为43.86 m3/min. 瓦斯抽放系统共抽放瓦斯39.55 m3/min,其中工作面顺层瓦斯预抽钻孔抽放量为4.3 m3/min,高位采空区瓦斯抽排钻孔31.6 m3/min,巷旁充填体埋管抽放量为3.65 m3/min,瓦斯的抽放率为73.85%. S5-11综采面回采时工作面总配风量约为2 800 m3/min,经现场监测瓦斯浓度控制在0.5%以下,成功解决了在工作面回采期间上隅角及回风巷内瓦斯浓度超限的问题,取得了明显的瓦斯治理效果,保障了工作面的正常生产。

4 结 论

通过数值模拟及理论分析对S5-11工作面采用Y型通风时瓦斯综合治理的参数进行研究,主要研究结论:顺层钻孔合理的布置间距为1 m,封孔深度为12~16 m. 高位钻孔的合理深度为40 m,布置间距为15 m. 采空区埋管在巷旁充填体上合理的位置为距离底板2.5 m,沿采空区抽放深度15 m,埋放间距为15 m. 现场应用及观测结果表明取得了很好的瓦斯治理效果,工作面回采期间没有发生过一次瓦斯超限。