深层缺陷涡流磁芯检测探头的性能优化*

2019-09-21武美先张东利王闯龙

武美先,张东利,王闯龙

(1.北方民族大学化学与化学工程学院,银川 750021;2.国家民委化工技术基础重点实验室,银川 750021;3.北方民族大学机电工程学院,银川 750021;4.北方民族大学电气信息工程学院,银川 750021)

涡流检测技术作为一种重要的无损检测方法,以其速度快、非接触检测、对开口缺陷检测灵敏度高等优点,在机械、电子、汽车、航天等重要领域得到了广泛应用[1-6]。由于涡流的集肤效应限制,普通涡流探头很难检测到深裂纹或材料内部缺陷。尽管国内外学者提出了许多改进方法[7-14],但问题仍未得到彻底解决。根据涡流渗透公式,采用低频激励可以提高渗透深度,但频率过低会导致扫查速度过低以及分辨率不高等问题。Mottl发现涡流密度不仅取决于激励频率,还取决于线圈尺寸等其他因素[15]。为了优化深裂纹检测探头的结构参数,本文讨论了带磁芯涡流探头各参数对涡流渗透深度的影响,可为深层缺陷涡流探头的优化设计提供理论指导。

1 数值计算模型

为了分析探头参数对涡流渗透深度的影响,本文采用ANSYS软件对涡流场问题进行了数值仿真。研究了激励线圈参数,包括激励频率、线圈半径、高度、宽度、检测线圈位置和磁芯材料等对渗透深度的影响。计算完成后,从结果中提取出沿材料深度的涡流密度,以材料表面涡流密度为基准,进行归一化处理,来分析涡流的渗透深度大小。

由于研究的是激励线圈在试件中所感应的涡流的渗透问题,因此只对激励线圈和试件进行了建模。如图1所示,本文所用数值计算模型包括带磁芯的饼状激励线圈和不锈钢平板。基本参数如下:平板材料为304奥氏体不锈钢(电导率σ=1.4 mS/m,相对磁导率μr=1),板长L=100 mm,板宽W=100 mm,板厚T=25 mm。激励线圈外半径ro=1.6 mm,内半径ri=0.6 mm,厚h=0.8 mm,匝数100匝,激励电流1 A,激励频率f=1 kHz。磁芯材料为MnZn(电阻率和相对磁导率分别为σc=4 Ω·m,μrc=2 500),外半径roc=0.6 mm,内半径ric=0 mm,厚hc=0.8 mm。激励线圈放置在平板中心处,线圈提离lf=0.5 mm,px表示检测线圈和激励线圈的间距,pz为材料中某点处的深度。

图1 磁芯探头及平板试件的数值计算模型

2 涡流渗透深度影响因素分析

2.1 激励频率的影响

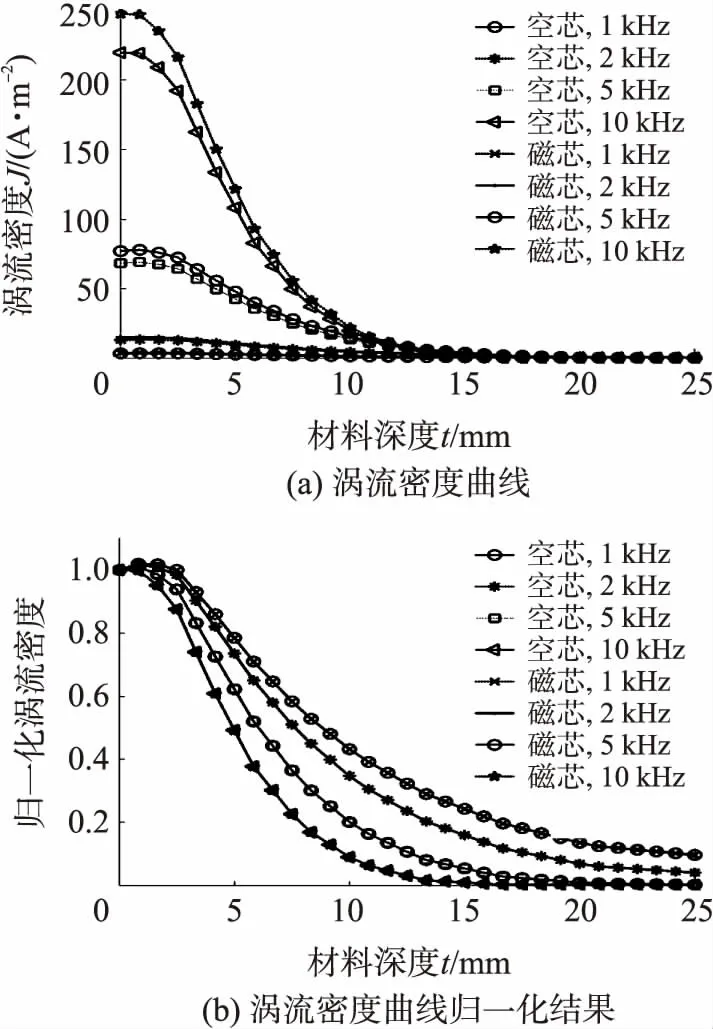

铁氧体磁芯经常用于涡流探头,以提高检测分辨率和减小探头尺寸。为了分析磁芯对涡流渗透深度的影响,采用了图1所示的小型线圈(ro=1.6 mm,ri=0.6 mm,hc=0.8 mm)进行仿真。线圈缠绕在圆柱形铁氧体磁芯上,高0.8 mm,半径0.6 mm。磁芯材料采用MnZn,其电阻率为4 Ω·m,相对磁导率为2 500。使用实心磁芯,其外半径与线圈内半径ri相同。

图2为不同频率下相同尺寸的空芯激励线圈和带磁芯的激励线圈产生的涡流分布比较。由图2(a)可见,使用带磁芯的激励线圈可产生更强的电磁耦合,在材料中感应的涡流更大。高频激励时,电磁场的能量主要集中在试样表面附近;低频激励时,涡流密度曲线缓慢下降,材料表面涡流密度相对较小。渗透深度取决于内部和表面密度的相对值,低频激励时材料内部的涡流密度更大,其信号更容易被检测线圈检测到。图2(b)为涡流密度的归一化结果。可见,磁芯线圈和相同尺寸的空芯线圈在材料同一位置处(图中曲线均为线圈平均半径处取得)产生的涡流分布情况相同,涡流的渗透深度相同。

图2 激励频率的影响(实心磁芯,px=(ri+ro)/2)

2.2 磁芯材料属性的影响

为研究磁芯材料对渗透深度的影响,考虑了磁芯材料电磁特性变化的影响。磁芯的形状和尺寸与上述相同,磁芯为实心。令磁芯相对磁导率分别取2 500、3 300、7 500、10 000、12 000,相应的电阻率为4、6、0.2、0.2、0.5。图3为磁芯材料电阻率和磁导率变化时的仿真结果比较。可见,几乎所有曲线都重叠在一起。不同材料的磁芯对涡流分布的影响均相同。

图3 磁芯材料的影响(MnZn,10 kHz,px=0)

2.3 线圈及磁芯尺寸的影响

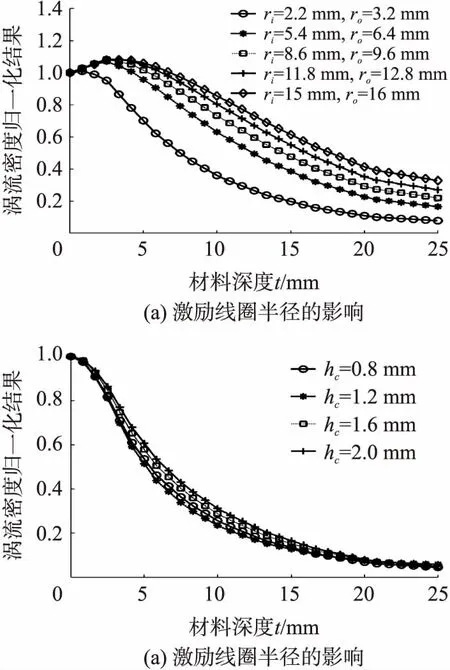

线圈尺寸包括线圈半径、宽度和高度。对于线圈半径的影响,本文研究了仅改变线圈外半径(ri=0.6 mm,ro=3.2 mm~16 mm)和同时改变线圈内外半径(圈内外半径之差为1 mm不变)两种情况。线圈高度均为0.8 mm。对于线圈高度的影响,在保持激励线圈内、外半径尺寸不变(0.6 mm,1.6 mm)不变的情况下,只改变线圈高度,研究涡流密度曲线的变化情况。

由图4(a)为线圈半径变化时沿板厚方向涡流分布的变化情况。由图可见,在线圈内、外半径同时增大或只增大外半径时,归一化涡流密度曲线均呈现缓慢下降趋势,渗透深度同时增大;当激励线圈内半径较大时,涡流的渗透深度更大。

图4(b)为激励线圈的高度从0.8 mm到2.0 mm变化时的材料中涡流密度的变化情况。结果表明,激励线圈高度变化对渗透深度的影响不明显。线圈高度增加相当于在原来的线圈上串联了一个新的激励线圈。涡流渗透深度的提高部分是由于新激励线圈所导致的。由于新线圈提离较大,因此它对涡流渗透深度的作用也不大。

图4 激励线圈尺寸的影响

2.4 磁芯形状的影响

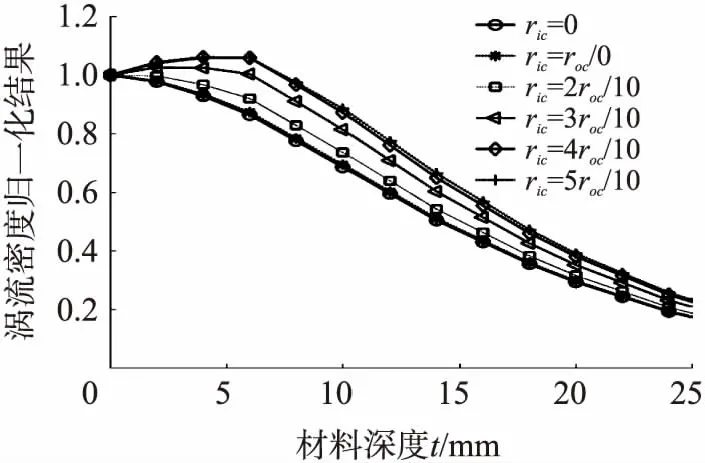

上述结果表明,实心磁芯线圈和空芯线圈在线圈尺寸等方面对涡流渗透深度的影响相同。然而,环状磁芯由于中空,产生的磁场分布不同,对涡流渗透深度的影响可能会不一样。为了验证该猜想,在大尺寸线圈(ro=16 mm,ri=15 mm)中加入一个环状磁芯。磁芯外半径roc与线圈内半径ri相同,内半径ric在0到7.5 mm范围内变化,线圈和铁芯的高度均为0.8 mm。

图5为线圈中心处(px=0)的涡流分布归一化结果。其中,曲线ric=0代表实心磁芯。由图示结果可见,随着磁芯内半径的增大,材料中的渗透深度增大。磁芯内半径越大,涡流渗透深度也越大。当磁芯内半径为其外径的一半时,涡流渗透深度达到最大。可见,通过使用环状磁芯可以使涡流渗透深度得到一定程度的改善。

图5 磁芯内半径的影响

2.5 环状磁芯尺寸和检测线圈位置的影响

为研究环状磁芯尺寸和检测线圈位置对涡流渗透深度的影响,在两个不同尺寸的激励线圈上加入环状磁芯,分析涡流分布的变化情况。其中大线圈尺寸为ri=15 mm,ro=16 mm,hc=0.8 mm;小线圈尺寸为ri=0.6 mm,ro=1.6 mm,hc=0.8 mm。磁芯材料均为MnZn,电阻率为4 Ω·m,相对磁导率为2 500。磁芯外半径与线圈内半径相同,磁芯与线圈高度相同。

图6 检测线圈位置的影响

图6(a)是大线圈的仿真结果(空芯及带环状磁芯)。随着激励线圈和检测线圈间距的增大,对于空芯线圈和带环状磁芯的线圈,涡流渗透深度均随之增大。距离px越大,效果越显著。而对于小线圈(图6(b)),涡流渗透深度亦随激励线圈和检测线圈间距的变化而变化。由于磁芯内半径较小,带磁芯线圈的结果和空芯线圈的分布曲线基本重合。可见,在磁芯线圈设计中,磁芯内外半径尺寸大小比检测线圈位置对涡流渗透深度的影响更大。

3 深裂纹涡流探头的优化设计

根据以上研究结论,本文初步设计了两类深层缺陷涡流检测探头。一类采用实心磁芯,自发自收式及一发一收式;一类采用环状磁芯,自发自收式。激励线圈的内、外半径和高度尺寸分别为15 mm、16 mm、0.8 mm,磁芯材料为MnZn铁氧体。为便于比较其改进效果,同时对常用小型探头(内外半径及高度分别为0.6 mm、1.6 mm、0.8 mm)产生的涡流密度分布进行了仿真计算。

图7为激励频率为1 kHz时,这两类探头所产生的涡流分布曲线比较。由图可见,常用的小型自发自收式探头涡流在1 kHz频率激励时涡流渗透深度为11.75 mm,而对线圈结构进行优化设计后,涡流渗透深度得到了提高。其中,采用环状磁芯或实心磁芯的一发一收式探头(px=0)较好,涡流渗透深度可达20.5 mm,是常用涡流小型探头的1.74倍;采用实心磁芯的一发一收式探头(px=48 mm)稍次之,涡流渗透深度可达19.5 mm,是常用涡流小型探头的1.66倍。

图7 新型涡流探头和常用小型探头所产生的涡流密度分布比较

4 实验验证

为验证所设计的探头对深裂纹检测的有效性,设计制作了空芯、实芯磁芯以及环状磁芯的涡流探头,其设计参数如表1所示。

表1 线圈及磁芯几何参数 单位:mm

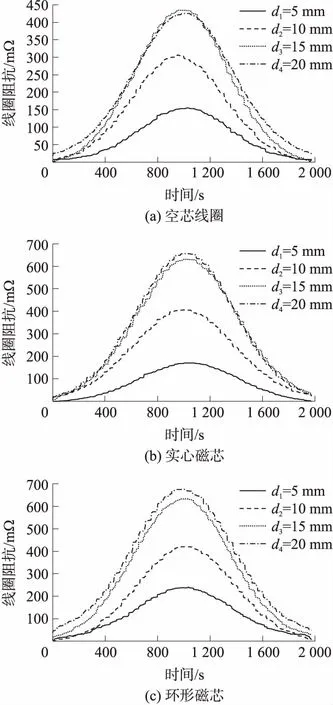

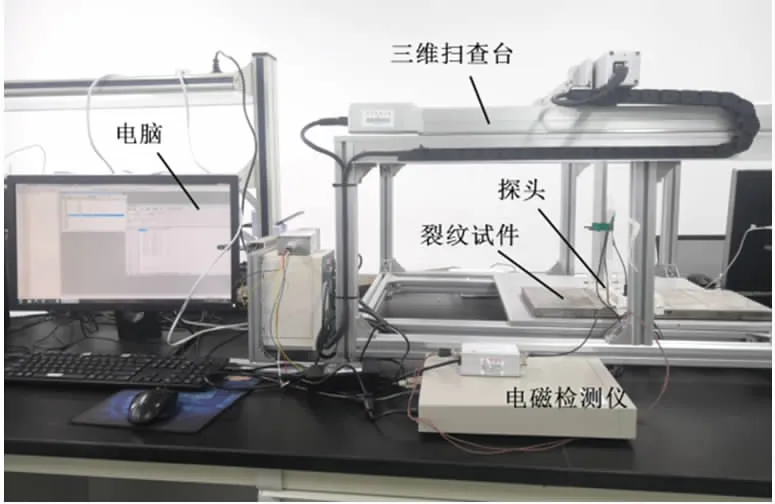

图8为涡流实验系统,包括EEC2004多功能电磁检测仪、涡流探头、三维扫查台和电脑。探头实物及其线圈配置如图9所示,涡流探头为一发一收式,空芯、实心磁芯以及环状磁芯的激励线圈分别配有一个圆形检测线圈,激励线圈和检测线圈的中心距均为38 mm。激励线圈采用电压激励,激励电压为8 V,激励频率为1 kHz。

图10 不同深度裂纹的实验检测结果

图8 涡流实验系统

图9 探头实物及其线圈配置

检测时,将探头安装在探头夹具上,并固定在三维扫查台的悬臂上,沿垂直于裂纹长度的方向扫查。检测线圈获得线圈阻抗信号后通过数据线传输到电脑中作进一步后处理。304不锈钢平板试件上加工有深度为5 mm、10 mm、15 mm、20 mm多个人工槽。图10(a)、(b)、(c)分别为空芯、实心磁芯以及环状磁芯线圈对这些缺陷的检测结果。由结果可见,带磁环的探头对裂纹深度的变化最敏感,20 mm与15 mm深裂纹的线圈阻抗信号变化率,磁环线圈以及实心磁芯线圈分别为6.8%和3.9%,而空芯线圈对深裂纹的变化敏感度最低,其所测得的20 mm深裂纹和15 mm深裂纹的阻抗幅值大小基本相同,基本无法由阻抗信号区分这两种裂纹深度。

5 结论

本文采用数值方法研究了涡流深度渗透的影响因素,并基于研究结果设计了两类带磁芯的涡流探头。仿真结果表明,涡流的渗透深度不仅与材料的磁导率和电导率有关,还与激励频率、线圈尺寸、检测线圈位置、磁芯形状等其他参数有关。在这些影响因素中,频率、线圈半径和检测线圈位置对涡流渗透深度的影响最大。线圈高度和环状磁芯(半径、高度和检测线圈位置)对涡流渗透深度有一定的影响。基于以上研究结果所设计的涡流探头可将涡流渗透深度提高1.7倍左右,采用环状磁芯或实心磁芯的一发一收式探头可使涡流渗透深度深达20 mm左右。