基于零缺陷和风险思维的预防性质量审核研究

2019-09-20龚俊杰

龚俊杰

摘要:本文在介绍零缺陷理论和基于风险思维的基础上,通过缺陷传递、缺陷涌现和缺陷管理等因素阐释了组织质量管理体系的DQMS=(D-C-I) (P+E-M)缺陷模型,并结合中国商用飞机有限责任公司(以下简称“中国商飞公司”)ARJ21项目和C919项目质量管理体系审核实践提出了预防性审核模式,为民用航空领域的预防体系建设以及如何提高质量审核的有效性提供了思路。

Abstract: Abstract: Based on the introduction of Zero-Defect theory and risk-based thinking, this paper explains the defect model DQMS=(D-C-I) (P+E-M) of organizational quality management system through factors, including defect transmission, defect emergence and defect management, and puts forward a preventive audit mode by combining with the ARJ21 project and C919 project quality management system audit practice of Commercial Aircraft Corporation of China, Ltd., which provides ideas for the construction of prevention system in civil aviation field and how to improve the effectiveness of quality audit.

关键词:零缺陷;风险思维;缺陷模型;预防性质量审核

Key words: Zero-Defect;risk thinking;defect model;preventive quality audit

中图分类号:F273.2 文献标识码:A 文章编号:1006-4311(2019)23-0060-03

0 引言

民用航空产品的研制发展历程表明,其具有系统复杂、技术难度大、风险高的特点,因此绝大多数民用航空组织均基于AS9100D建立了质量管理体系,并经过多年的实践和完善,形成了具有民用航空特色的质量管理体系。在質量管理体系的持续改进过程中,整体质量控制水平有所进步,型号研制产品质量总体呈上升趋势,但当前质量形势依然严峻,质量工作水平仍有起伏,质量问题呈多发态势,低层次质量问题时有发生,未根本缓解主要矛盾[1]。

随着社会对民用航空产品质量安全要求的不断提高,传统的质量审核虽然仍是进行产品质量和质量体系运行水平监督的重要手段,但其主要围绕是否按照标准或适航要求建立了程序、是否按程序实施的逻辑开展,在过程缺陷预防角度的作用并不明显。因此,本文通过对零缺陷理论和基于风险思维的研究和应用,并基于中国商飞公司质量管理体系内部审核和质量专项审核发现的问题、ARJ21项目和C919项目研制及批产阶段的质量问题的梳理分析,提出了DQMS=(D-C-I) (P+E-M)的预防性质量管理体系审核方法,为如何通过质量审核提高企业过程控制水平以及降低最终出现产品质量缺陷提供新的思路和方法。

1 零缺陷理论和风险思维概述

1.1 零缺陷理论

“零缺陷(Zero-Defect)理论”是一种系统化的质量管理知识和系统化的质量改进活动,也是一种目标管理方法,是目标管理在质量工作中的应用。零缺陷质量管理这一理念是在20世纪60年代由“零缺陷之父”菲利浦·克劳士比先生提出的,其核心思想就是以预防为出发点,引导人们“第一次把正确的事情做对”。克劳士比认为质量系统是控制和预防,而不是检验,预防产生质量,而检验不能产生质量。宋祥彦等人提出零缺陷质量管理的工作重点在于预防,第一次就把事情做对,那么浪费在检验和纠正工作上的时间、金钱和精力就可以避免[2]。郭彬等人提出推行零缺陷管理不是为了使产品缺陷达到数学意义上的零,而是为了让企业和员工培养良好的工作思维,树立正确的质量意识和观念,并通过有效的质量方法和工具来降低或避免工作失误[3]。目前,中国一汽、航天科工、昌河飞机、华为等中国优秀企业均开展了零缺陷质量管理并取得了显著成效。

1.2 基于风险的思维

ISO 9000:2015《质量管理体系 基础和术语》中指出风险是不确定性(对目标)的影响,在ISO 9001:2015《质量管理体系要求》中也首次明确提出基于风险思维的概念,要求在策划和实施质量管理体系的全过程都要融入基于风险的思维,预防不利影响,增强有利影响,以实现质量管理体系的预期目标。

全面应用基于风险的思维,有助于帮助组织尽早识别可能导致其质量管理体系偏离预期结果的各种因素,从而提前采取预防措施,这在传统的质量管理基础上提出了更高的要求。周红波等人提出推行全过程风险管理理念,既可以将现有质量管理体系中各个割裂的环节有机整合,又可以通过对风险进行早期识别、评估,从而及时控制质量安全风险,更加有效地配置管理资源[4]。

2 组织质量管理体系的缺陷模型和预防性审核方法

2.1 “缺陷模型”定义

组织质量管理体系的“缺陷模型”可用DQMS=(D-C-I) (P+E-M)公式表达,其是从质量管理体系缺陷管理的角度出发而提出的模型,其中表示组织质量管理体系缺陷程度,D(Defect)表示过程缺陷,C(Control)表示过程控制,I(Inspect)表示过程检验,P(Pass)表示缺陷传递,E(Emergence)表示缺陷涌现(注:缺陷的涌现性,指的是单一缺陷自身的变异,或其在过程流中经过与其它缺陷发生相互作用而产生的与作用前缺陷特性不一的新的缺陷),M(Management)表示缺陷管理。该模型表示过程缺陷在过程控制和过程检验的过滤后,通过在后续过程对缺陷传递和缺陷涌现的管理,最终体现为组织整个质量管理体系的缺陷程度。对缺陷传递和缺陷涌现的管理能力越高,组织质量管理体系的缺陷程度就越低,缺陷对组织质量管理体系的影响就会以乘数倍降低。

2.2 预防性审核方法及应用

在上述“缺陷模型”的表达公式可以看出,如果对单一过程缺陷不加以有效控制与管理,对组织整个质量管理体系的运行会造成巨大的影响。因此,基于零缺陷质量管理的“第一次把事情做对”理论和基于风险思维的预防理念,民用航空等高风险组织应能够尽早建立预防体系,并通过模拟、试验、运行等积累常见缺陷,不断迭代以完善预防体系。

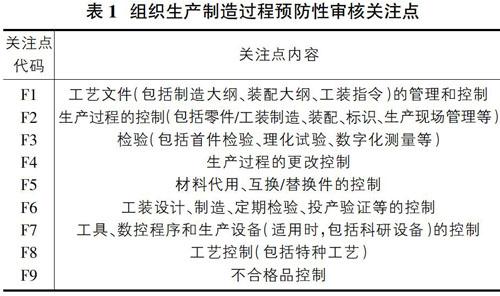

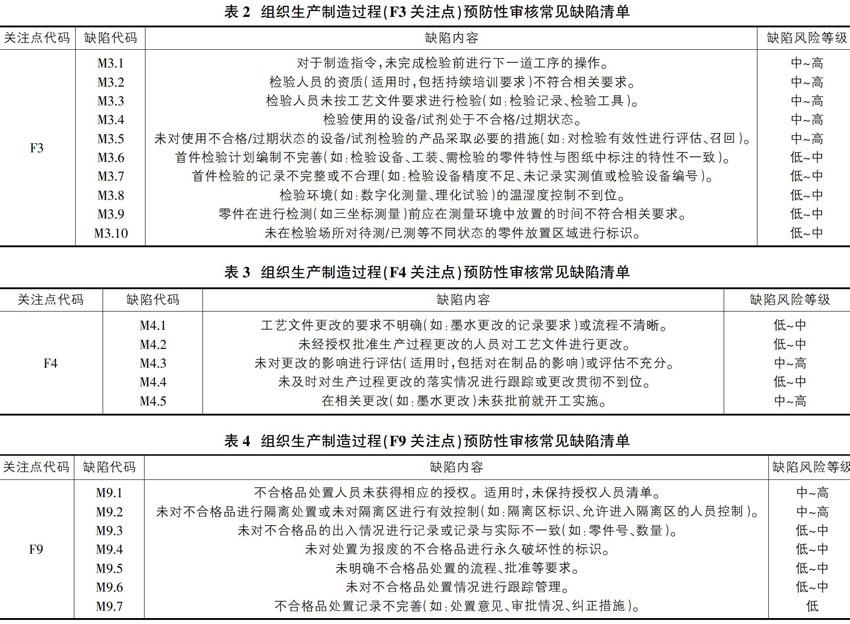

在预防体系中,质量审核同样也是必不可少的一环。传统的质量管理体系审核模式包括过程审核、专项审核等,其中过程审核主要依据AS9100D标准、组织质量管理体系程序或作业指导文件等开展的审核,其关注点在于AS9100D标准中各个条款的符合性;专项审核的关注点在于已发生质量问题的调查及薄弱环节的诊断。组织预防体系的构建基础是组织对所有质量问题系统性梳理的结果,在预防体系中的质量审核目的是为了防患于未然,是为了尽可能的遏制所有缺陷的出现。因此,预防性质量管理体系审核方法是针对缺陷是否潜在存在的审核,其审核依据是组织的常见缺陷清单。以组织的生产制造过程预防性审核为例,首先应识别生产制造过程中的关注点(这同样适用于传统的质量管理体系过程审核),具体如表1所示。其次,通过梳理分析各类质量数据,建立针对每一关注点的常见缺陷清单以及各项缺陷的风险等级(如表2、表3、表4所示),从而形成生产制造过程预防性审核的依据。在预防性审核实施过程中发现的问题,根据问题所属缺陷对应的风险等级予以综合评价,并采取相应的措施,以尽早消除导致缺陷发生的各个潜在因素。

3 结论

预防性质量管理体系审核是基于预防体系以及“缺陷模型DQMS”提出的审核方式,该审核方法的核心理论基础是零缺陷质量管理提出的“质量是由预防得来的,而不是靠检验得来的”以及全面风险管理的理念。预防性审核的关键是建立过程的常见缺陷清单,并设定缺陷的风险等级,由于组织的产品和服务特性不同,同一缺陷的风险等级在不同组织的定义也不同,这需要组织开展大量质量问题及行业实践的梳理分析,从而得出适用于组织的缺陷风险等级,这对决定预防性审核中发现的问题应采取何种程度的措施至关重要。此外,预防性审核与组织的预防体系呈螺旋式上升结构,通过预防性审核促进过程常见缺陷清单的不断迭代,从而推动组织预防体系的持续完善。

参考文献:

[1]美国航天可靠性工程实践,总装备部技术基础管理中心,2001:65-69.

[2]宋祥彥.对克劳士比四项质量原则的思考[J].标准科学,2009,422(7):44-49.

[3]郭彬.零缺陷文化在企业的落地[J].中国质量,2016(8).

[4]周红波,何锡兴,江勇,等.工程质量风险管理模式的研究[J].工程管理学报,2005(2):29-32.