钯负载锰氧化物基双金属复合氧化物催化氧化羰基化合成碳酸二苯酯

2019-09-20张林锋吕庆阳夏语嫣

苏 伟,张林锋,吕庆阳,夏语嫣,袁 华

(武汉工程大学化学与环境工程学院,绿色化工过程省部共建教育部重点实验室,湖北武汉430205)

碳酸二苯酯 (DPC)是一种多用途的化学中间体,主要用于生产聚碳酸酯。目前DPC的合成方法有光气法、酯交换法和氧化羰基化法[1]。其中氧化羰基化法,以O2和CO为原料,工艺流程简单,原子利用率高,能直接催化苯酚氧化羰基化合成DPC,其副产物只有水,是最具开发价值的工艺方法。氧化羰基化法合成DPC的催化体系一般以Pd化合物为主活性组分,金属氧化物作为载体与助催化剂,实现主活性组分Pd2+与Pd0的氧化还原有效循环。笔者在前期研究中发现,以锰复合金属氧化物作为载体制备的催化剂有较高的催化活性[2]。钨属于过渡金属元素,在低维材料方面,因其特有的理化性质吸引着大量材料、半导体领域的科研工作者[3]。钒系催化剂是重要的催化氧化催化剂系列之一,以V2O5为主要成分的催化剂几乎对所有氧化反应都有效[4]。铋的复合氧化物能够形成更多的活性中心,从而获得更优的催化性能,在多种有机氧化反应中均有较高的活性[5]。笔者以锰氧化物为主要成分,分别掺杂钨、钒、铋,以不同掺杂比例及不同焙烧温度形成双金属复合氧化物载体,起到助催化剂的作用。以PdCl2为活性钯源,用沉淀法制备载钯催化剂。探究了不同金属组分对苯酚氧化羰基化合成DPC反应催化性能的影响,同时进一步为金属氧化物的综合利用和非均相催化氧化苯酚一步合成DPC的开发提供基础数据。

1 实验部分

1.1 载体和催化剂的制备

1.1.1 载体的制备

制备单金属氧化物载体:将Na2WO4、偏钒酸铵、Bi(NO3)3·5H2O 分别置于三颈烧瓶中,加入去离子水溶解。制备双金属复合氧化物载体:1)制备钨-锰氧化物载体[6],称取 Na2WO4和 MnCl2·4H2O 分别置于烧杯中,加入去离子水溶解,将MnCl2·4H2O溶液滴加到Na2WO4溶液中,不断搅拌,并于65℃恒温水浴中加热;2)制备钒-锰氧化物载体,向偏钒酸铵中加入去离子水,在80℃水浴中溶解,加入Mn(NO3)2溶液;3)制备铋-锰氧化物载体,称取 Bi(NO3)3·5H2O,加入适量 1 mol/L 硝酸溶液,待 Bi(NO3)3·5H2O全部溶解后加入Mn(NO3)2溶液。将上述溶液在65℃水浴中加热搅拌,并逐滴加入NaOH溶液(1 mol/L)控制溶液pH在10左右,保持水浴温度为65℃,搅拌4 h。陈化2 h,收集固体产物,在120℃干燥过夜。然后置于管式炉中在空气气氛中焙烧4 h,焙烧温度分别为400、500、600℃,制得所需载体。

1.1.2 催化剂的制备

采用沉淀法负载活性组分,选用PdCl2作为活性Pd源,其负载量为载体质量的0.5%。称取PdCl2加入去离子水,用浓盐酸调节pH至PdCl2粉末完全溶解。称取载体和PdCl2溶液,加入去离子水,搅拌30min,滴加 1mol/L 的 NaOH 溶液至 pH 为 10[4],搅拌30 min,然后抽滤,用去离子水洗涤,在管式炉中于300℃焙烧4 h,制得所需催化剂。

1.2 载体及催化剂的表征

采用D8 ADVANCE型X射线衍射仪对双金属复合氧化物载体的晶型和物相结构进行分析测试。采用AutoChem 2920化学吸附仪进行程序升温还原(H2-TPR)检测双金属复合氧化物载体制备催化剂的氧化还原性能。采用VG Multilab 2000型X射线光电子能谱仪测试催化剂元素价态。

1.3 催化剂的活性评价

称取苯酚50 g、4A分子筛2 g、催化剂2 g、四丁基溴化铵1 g,投入250 mL高压间歇反应釜中,向密封的高压反应釜中通入O2和CO至反应总压力达到5 MPa(氧气体积分数占7%),控制搅拌转速为600 r/min,保持反应温度为65℃。反应4 h后分离出固相催化剂,收集滤液。液相产物采用GC-8000型气相色谱仪进行分析检测,得到DPC收率和选择性。

2 结果与讨论

2.1 催化剂活性评价结果

将钨、钒、铋氧化物单独作为载体制备载钯催化剂,其苯酚氧化羰基化合成DPC的活性评价结果见表1。由表1看出,该催化剂几乎没有催化活性。在锰氧化物中掺杂第二金属组分钨、钒、铋氧化物,可以起到催化助剂的作用。

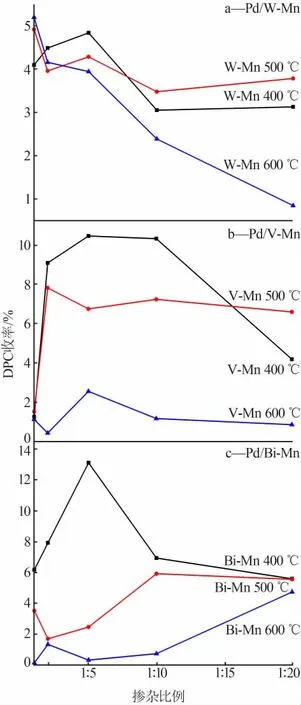

对 锰 掺 杂 钨 、钒 、铋 比 分 别 为 1∶1、1∶2、1∶5、1∶10、1∶20 的双金属复合氧化物载体在不同温度(400、500、600℃)下焙烧制备的载钯催化剂进行活性评价,DPC收率见图1。由图1看出,钨锰掺杂比为1∶1、600℃焙烧制备载钯催化剂的催化活性较好,DPC收率为5.20%;钒锰掺杂比为1∶5、400℃焙烧制备载钯催化剂的催化活性较好,DPC收率为10.46%;铋锰掺杂比为1∶5、400℃焙烧制备载钯催化剂的催化活性较好,DPC收率为13.13%。

2.2 催化剂表征结果

2.2.1 Mn氧化物载体制备的载钯催化剂

郭俊等[7]制备了MnOx载体载钯催化剂,其制备方法和过程与本文相一致。其采用沉淀法制备了MnOx载体,分别在 400、500、600 ℃焙烧,然后负载Pd2+(质量分数为0.5%)得到催化剂。通过XRD和H2-TPR表征,400℃焙烧得到Mn3O4晶型,而在500℃和 600 ℃焙烧均得到 Mn2O3晶型[7]。

2.2.2 W-Mn双金属氧化物载体制备的载钯催化剂

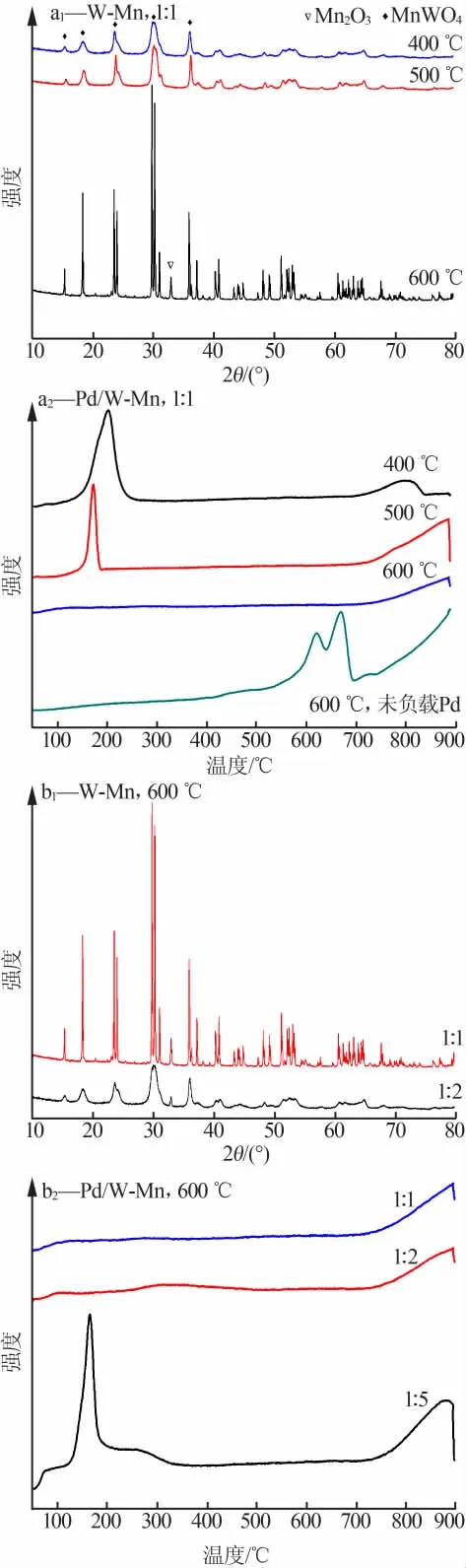

图2a1为钨锰掺杂比为1∶1、不同温度焙烧制得W-Mn复合氧化物载体XRD谱图。由图2a1看出,焙烧温度为400、500℃制备的载体XRD谱图基本相同,与 PDF(13-0434)Mn2+WO4标准谱图衍射峰的位置基本吻合;焙烧温度为600℃制备的载体XRD谱图在相同的位置出现衍射峰,且钨锰矿结构更加完整,较400、500℃焙烧样品的XRD谱图,600℃焙烧样品在2θ=33.01°处出现了Mn2O3特征峰,而+3价锰比+2价锰具有更好的催化性能,因此600℃焙烧样品催化活性最好。

图2a2为钨锰掺杂比为1∶1、不同温度焙烧制备的载钯催化剂Pd/W-Mn和600℃焙烧未负载Pd的W-Mn载体的H2-TPR图。由图2a2看出,焙烧温度为400、500℃的Pd/W-Mn样品出现了2个还原峰,在600℃时锰还原峰消失,可能是钨渗入到锰氧化物中导致的。与未负载Pd的W-Mn载体相比,在负载活性组分Pd之后,W和Mn的还原峰向低温区移动,其氧化性增强,更有利于Pd0氧化。

图1 双金属复合氧化物载体制备的载钯催化剂DPC收率

图2 W-Mn双金属复合氧化物载体XRD谱图和载钯催化剂H2-TPR图

图2b1为600℃焙烧、不同钨锰掺杂比例制备W-Mn载体的XRD谱图。从图2b1看出,掺杂比例为1∶1的载体比1∶2的载体的结构更完整,与PDF(13-0434)Mn2+WO4的标准谱图衍射峰基本吻合。

图2b2为600℃焙烧、钨锰不同掺杂比例制备的载钯催化剂Pd/W-Mn的H2-TPR谱图。从图2b2看出,当钨锰掺杂比例为1∶5时在170℃左右出现锰的低温还原峰,而掺杂比例分别为1∶1和1∶2的样品中该还原峰消失。这可能是由于随着W掺杂比例的增加,更有利于W渗入到MnOx中,这表明W和Mn之间的相互作用使得钨氧化物更难被还原。

结合气相检测结果可知,随着焙烧温度和钨掺杂比例的升高,催化剂中分散的MnO逐渐生成Mn3O4晶粒,并且W渗入到锰氧化物晶格中。随着锰价态从Mn2+升高到Mn3+,最终使催化剂的活性得到提升。

2.2.3 V-Mn双金属氧化物载体制备的载钯催化剂

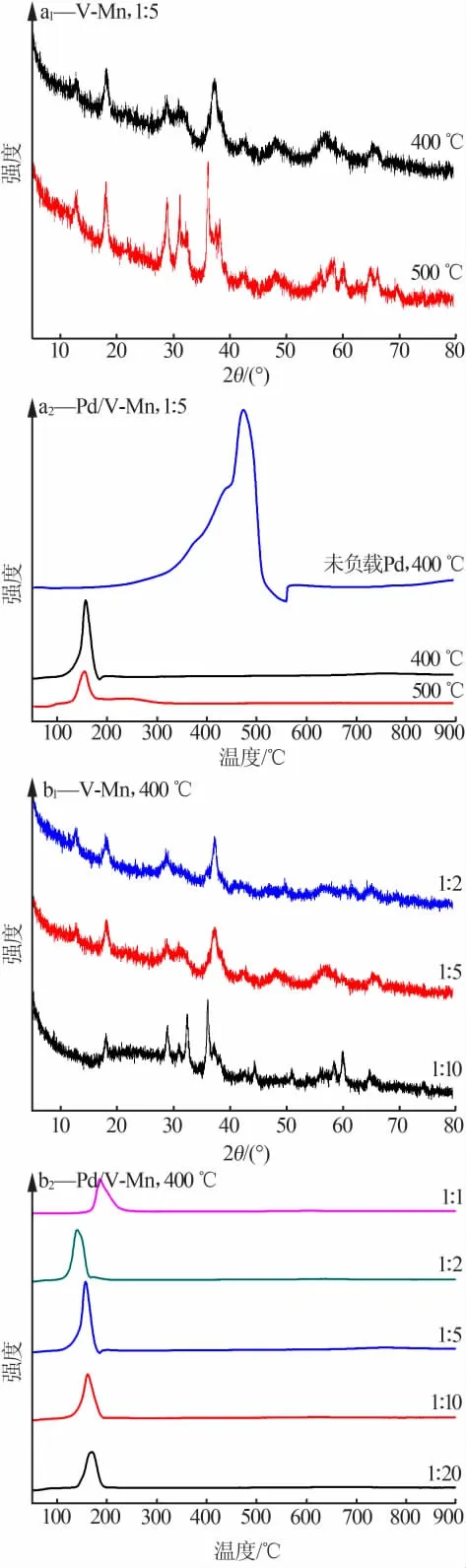

图3a1为钒锰掺杂比为 1∶5、不同温度焙烧制得V-Mn复合氧化物载体的XRD谱图。由图3a1看出,400、500 ℃焙烧制备的载体与 PDF(44-0141)MnO2的晶型结构一致。图3a1中并未检测出钒及其氧化物的衍射峰,可能是金属钒进入到锰氧化物晶格内部。焙烧温度为400℃时制备的催化剂的催化性能最好,可能是由于钒与MnO2能够形成较好的协同作用使得催化剂的活性更好。

图3a2为钒锰掺杂比例为1∶5、不同温度焙烧制备载钯催化剂Pd/V-Mn和400℃焙烧未负载Pd的V-Mn载体H2-TPR图。由图3a2看出,400℃焙烧制备的Pd/V-Mn样品出现了尖而高的单峰,说明随着焙烧温度升高,金属钒与多种价态的锰共同相互作用,从而导致催化活性明显降低。与载体V-Mn相比,负载活性组分Pd之后的Pd/V-Mn的还原峰向低温区移动,其低温氧化性增强,有利于Pd0的氧化。

图3b1为在400℃焙烧、钒锰不同掺杂比例制备载体V-Mn的XRD谱图。当钒锰掺杂比例分别为1∶2 和 1∶5 时,V-Mn 载体与 PDF(44-0141)MnO2的晶形结构一致。当钒锰掺杂比例为1∶10时,V-Mn载体与PDF(18-0803)Mn3O4的晶形结构一致。说明:钒掺杂比例较低时,容易形成较低价态的锰(+2、+3价);当钒掺杂比例较高(1∶5)时,会形成较高价态的锰(+4价),在其与V的共同作用下,MnO2在催化反应中表现出较高的活性。

图3 V-Mn双金属复合氧化物载体XRD谱图和载钯催化剂H2-TPR图

图3b2为400℃焙烧、钒锰不同掺杂比例制备载钯催化剂Pd/V-Mn的H2-TPR图。由图3b2看出,不同掺杂比例的Pd/V-Mn均出现了一个峰,说明载体可能只含有一种晶型,可能是金属钒极易进入锰氧化物晶格内部形成Mn-VOx双金属复合氧化物。从图3b2看出,随着锰钒掺杂比例增大,峰高和峰面积在掺杂比例为1∶5时达到最高值然后逐渐降低,载体氧化能力增强,从而提高了催化剂催化活性。

结合气相结果可知,较高的焙烧温度不利于VMn氧化物晶型的独立和完整,在掺杂比为1∶5时形成MnO2,制备的催化剂表现出较好的催化活性。

2.2.4 Bi-Mn双金属氧化物载体制备的载钯催化剂

图4a1为铋锰掺杂比为1∶5、不同焙烧温度制备Bi-Mn载体的XRD谱图。由图4a1看出,焙烧温度分别为 400、500℃制备的 Bi-Mn载体与 PDF(24-0735)MnO2的晶形结构一致,没有出现铋化合物的衍射峰。其原因可能是,铋元素进入MnO2晶格内部,从而未能检测出铋的化合物。

图4a2为铋锰掺杂比例为1∶5、不同温度下焙烧制备Pd/Bi-Mn催化剂以及400℃焙烧未负载Pd的Bi-Mn载体的H2-TPR图。从图4a2看出,500、600℃制备的Pd/Bi-Mn催化剂都出现Bi和Mn的还原峰,而400℃制备的Pd/Bi-Mn催化剂出现面积较大的峰,分别在280℃和310℃,说明焙烧温度越高越不利于锰铋双金属复合氧化物的形成。与未负载Pd的Bi-Mn载体相比,在负载活性组分Pd之后,Bi-MnOx的还原峰向低温区移动,其低温氧化性增强,更有利于Pd0氧化成+2价态的活性组分。

图4b1为400℃焙烧、不同铋锰掺杂比例制备Bi-Mn载体的XRD谱图。当铋锰掺杂比为1∶2时,与 PDF(43-0185)Bi3.69Mn0.31O6.15晶形结构基本一致。 当铋锰掺杂比分别为 1∶5、1∶10 时,与 PDF(24-0735)MnO2的晶形结构一致,没有发现铋化合物的衍射峰,可能是铋元素进入二氧化锰的晶格里面,造成XRD未能照射出铋的化合物。

图4b2为400℃焙烧、铋锰不同掺杂比例制备Pd/Bi-Mn催化剂H2-TPR图。从图4b2看出,在铋掺杂比例较低时出现两个还原峰。随着铋掺杂比例增加,还原峰出现的温度也越高。这可能是由于Bi与Mn之间产生了较强的相互作用,使得成键键能提高,还原时需要更高的温度。当铋锰掺杂比为1∶5时,还原峰面积最大,还原温度较接近纯二氧化锰还原温度[8]。在铋锰掺杂比分别为1∶1和1∶2时只出现一个还原峰,可能此时只含有一种复合氧化物,金属铋进入锰氧化物晶格内部,形成了Mn-BiOx双金属复合氧化物。2.2.5 催化剂XPS分析

图4 Bi-Mn双金属复合氧化物载体XRD谱图和载钯催化剂H2-TPR图

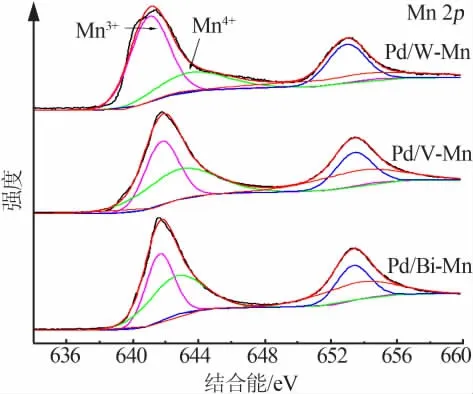

利用XPS分析催化剂中各金属化学状态。图5、图6分别为催化活性较好载钯催化剂Pd/W-Mn(钨锰掺杂比为 1∶1,焙烧温度为 600 ℃)、Pd/V-Mn(钒锰掺杂比为 1∶5,焙烧温度为 400℃)、Pd/Bi-Mn(铋锰掺杂比为1∶5,焙烧温度为400℃)XPS表征结果。

图5 不同催化剂的Pd 3d XPS图

图6 不同催化剂的Mn 2p XPS图

图5、图6分别为不同催化剂Pd物种和Mn元素的分析。由图5看出,所有催化剂不存在Pd0,Pd 3d5/2结合能在337.3 eV附近,分峰拟合后得到337.25 eV和337.82 eV两个峰,分别对应 Pd2+和Pd4+的峰。从图6看出,Mn的结合能在641.3 eV附近,分峰拟合后得到641.25 eV和643.10 eV两个峰,分别对应Mn3+和Mn4+的峰。从含量上来看,Pd主要以Pd2+存在,且掺杂Bi催化剂中Pd2+含量最多,达66.27%(质量分数),而Pd2+是催化苯酚氧化羰基化反应活性中心;掺Bi催化剂中高价态Mn4+含量最多,达53.52%(质量分数),而Mn4+具有更好的催化性能。所以掺杂Bi的催化剂具有更好的催化活性。

2.3 催化剂寿命考察

将催化活性较好的载钯催化剂Pd/W-Mn(钨锰掺杂比例为 1∶1,焙烧温度为 600 ℃)、Pd/V-Mn(钒锰掺杂比例为 1∶5,焙烧温度为 400 ℃)、Pd/Bi-Mn(铋锰掺杂比例为1∶5,焙烧温度为400℃)进行催化反应后对混合物进行过滤,收集固体催化剂,在300℃焙烧3 h后重复使用。催化剂重复使用性能见表2。由表2可知,催化剂重复使用使其催化性能有所下降,这可能是由于在非均相有机反应中催化剂出现积炭以及活性组分还原态降低等因素引起的。

表2 催化剂重复使用性能

3 结论

选用钨、钒、铋金属进行掺杂,对钯/锰催化体系改性,制备双金属复合氧化物催化剂。结果表明:钨锰掺杂比为1∶1、焙烧温度为600℃制备载钯催化剂Pd/W-Mn的催化活性最好,DPC收率为5.20%,钨锰双金属氧化物因掺杂比例和焙烧温度的升高,Mn2+升高到Mn3+,同时W渗入MnOx晶格中;钒锰掺杂比为1∶5、焙烧温度为400℃时制备催化剂Pd/VMn的催化活性最好,DPC收率为10.46%,钒锰双金属氧化物在掺杂比为1∶5时,较低的焙烧温度能够形成MnO2,与V共同作用使其具有较好的催化效果;铋锰掺杂比为1∶5、焙烧温度为400℃时制备催化剂Pd/Bi-Mn的催化活性最好,DPC收率为13.13%,较低的焙烧温度有利于铋锰双金属氧化物的形成,在掺杂比为1∶5时Bi-Mn的相互作用使得其氧化性能最好,制备的催化剂活性最高。锰掺杂钨、钒、铋制备双金属复合氧化物催化剂的活性较刘敏等制备的单金属锰氧化物催化剂的活性有明显提高[9]。