硫酸法钛白粉酸解主反应对固相物溶解度的影响

2019-09-20曹鹏

曹 鹏

(四川龙蟒钛业股份有限公司,四川绵竹618200)

目前中国钛白粉生产厂家大多数采用硫酸法[1],仅有龙蟒佰利联等少数几个厂家采用氯化法。硫酸法金红石型钛白粉生产工艺主要包括酸解、沉降除杂、结晶分离亚铁、水解以及后处理、煅烧、包膜处理、气粉包装等工序[2]。其中酸解过程对钛精矿转化率的影响比较大,因而对其进行理论研究和优化处理尤为重要。硫酸法钛白粉酸解过程分为连续酸解和间歇酸解两种[3]。间歇法酸解后固相物的浸取对生产过程的连续性及生产效率有较大影响。影响酸解过程固相物浸取速率的因素既有固相物本身的原因,又有温度、时间、液固比等外部因素的原因。笔者主要针对酸解过程中酸矿比、反应酸浓度和引发温度等因素对固相物浸取难易程度的影响进行探索研究。

1 实验部分

1.1 原料和仪器

原料:攀西地区红格钛精矿(主要成分见表1),硫酸(质量分数为98%)。

表1 红格钛精矿主要成分

仪器:数显恒温水浴锅,JJ-1增力电动搅拌器,压力测试仪,拍照显微镜。

1.2 实验方法

采用固相物溶解率来表征固相物溶解的难易程度。将酸解固相物用铁锤破碎,过筛取粒度为1.7~4.0 mm的颗粒。称取100 g粒度为1.7~4.0 mm的颗粒,置于300 mL烧杯中,在65℃保温条件下加入25℃自来水100 mL,在搅拌转速为200 r/min条件下反应30min。反应结束后固液分离,将固体渣在105℃烘干12h,称其质量。固相物质量减去固体渣干基质量再除以固相物质量,即得到固相物溶解率。

1.3 实验原理

钛精矿酸解时,偏钛酸亚铁与硫酸反应生成硫酸钛或硫酸氧钛等可溶性物质的同时,也伴随着硫酸亚铁及其他金属的硫酸盐产生。主要反应式[1]:

以上反应的催发需要足够的热量,偏钛酸亚铁才能够与硫酸进行反应,这部分热量通过浓硫酸稀释来供热。因为反应本身是放热反应,所以在催发反应后就可以利用自生热量进一步促进后续反应。为保证反应能够顺利地向右进行,足够的热量和足量的硫酸是必要的。笔者对酸解主反应过程进行了模拟实验,可将其分为3个阶段:第一阶段,硫酸稀释热促进体系升温,从而催发偏钛酸亚铁与硫酸的反应,以利用其反应放出的热量,但因散热比较大,散热较快,不足以维持继续反应,因而需要辅助加热至一定的引发温度;第二阶段,利用自身反应放出的热量催发未反应矿粉继续反应,直至达到主反应膨胀;第三阶段,主反应膨胀至脱水固化。其中,第二阶段升温速率的快慢,主要受到引发余热热量的多少、反应硫酸浓度的高低以及硫酸物质的量多少的影响,反应速率越快,脱水速率越快,而结合水的多少又会对酸解固相物浸取的难易程度产生影响。第三阶段固化的快慢主要受到温度、硫酸含量及水分含量多少的影响。酸解固相物主要由硫酸氧钛、硫酸钛、铁等元素的硫酸盐以及一定量的硫酸所组成。作为TiO2-SO3-H2O三元体系钛的硫酸盐,其结合水及H2SO4含量的多少[4]又决定了其在水和稀硫酸中的溶解度,钛的硫酸盐组分的多变性和复杂性是决定其浸取快慢的内在原因[5],需对酸解主反应过程中的酸矿比、反应酸浓度和引发温度进行严格控制。

2 结果与分析

2.1 固相物XRD分析

图1为钛精矿酸解产生的固相物的XRD谱图。从图1可知,固相物中仅可以扫描到磷酸铁盐及磷酸钒的晶体,因矿粉中磷含量极低,说明钛的硫酸盐及铁的硫酸盐并没有形成晶体,因而可以判定酸解固相物的浸取是钛的硫酸盐的物理溶解过程。物质的物理浸取主要受到内部因素以及外部因素两方面的影响。从酸解固相物浸取的外部因素分析,主要受到温度、时间、液固比及搅拌强度的影响,这就需要优化浸取条件。而固相物浸取的内部因素主要由其自身的多孔性、钛的硫酸盐结合水量等影响,这主要是由酸解主反应条件所决定,因而对酸解主反应条件的研究十分必要。

图1 钛精矿酸解产生的固相物的XRD谱图

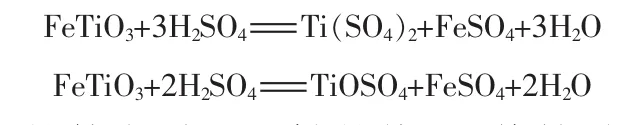

2.2 酸矿比对固相物溶解率的影响

实验对比了酸矿比(硫酸与钛精矿的质量比)为1.50~1.70时主反应升温速率及固相物溶解率的情况,结果见图2。从图2可知,随着酸矿比升高,主反应速率并没有明显升高。因为钛精矿酸解过程的反应速率主要受温度、矿粉表面积和反应硫酸浓度的影响,所以在初始温度、硫酸浓度和矿粉粒度不变的前提下,改变酸矿比并不会对酸解主反应速率产生较大影响,因而在主反应过程中脱水情况并不会有较大差异,使得生成的TiO2-SO3-H2O三元体系中钛的硫酸盐结合水量无明显差异,因而会出现图2中固相物溶解率随酸矿比上升无明显变化的趋势。由此得出结论,酸矿比不会对固相物浸取的难易程度造成影响。

图2 酸矿比对升温速率和固相物溶解率的影响

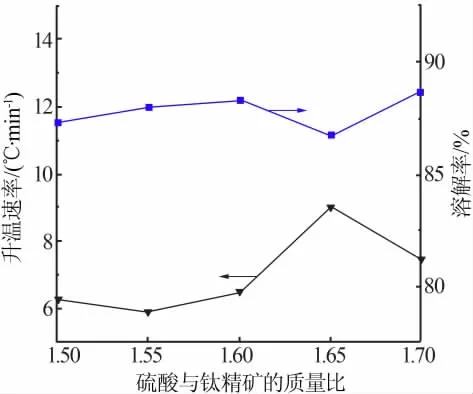

2.3 反应酸质量分数对固相物溶解率的影响

实验对比了不同反应酸质量分数条件下固相物的溶解率,结果见图3。从图3看出,随着反应酸质量分数升高,主反应升温速率呈现上升趋势,从2℃/min逐渐升高至33.57℃/min,说明主反应激烈程度逐渐加强,脱水率也会上升。这是因为,各种钛的硫酸盐在水和稀硫酸中的溶解度是不同的,其按以下 顺序 降低 :Ti(SO4)2·TiOSO4·H2SO4·H2O、TiOSO4·H2SO4·2H2O、TiOSO4·2H2O、TiOSO4·H2O、TiOSO4。 从而可以推断,随着反应酸质量分数提高,越容易生成含结合水较少的钛的硫酸盐,因而固相物溶解率越低。图3中溶解率趋势也印证了此规律,即随着反应酸质量分数提高,固相物溶解率呈下降趋势。

图3 反应酸质量分数对升温速率和固相物溶解率的影响

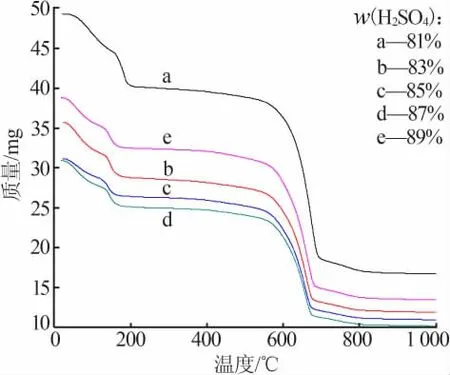

为进一步验证此规律,对不同反应酸质量分数产生的固相物进行热质量损失对比检测,以确定其中结合水含量的变化规律,结果如图4。由图4看出,各曲线均出现了3次质量衰减,第一次质量衰减为较低温度下失去游离水造成的质量损失,第二次为失去结合水造成的质量损失,第三次为硫酸根分解引起的质量损失。

图4 不同反应酸质量分数产生的固相物热重曲线

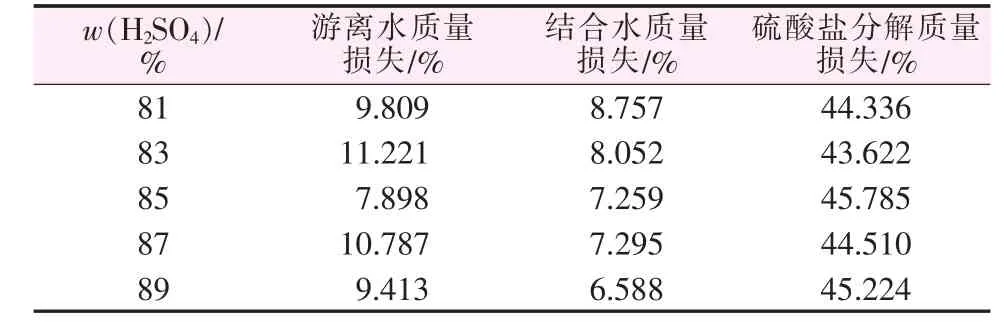

对不同反应酸质量分数产生的固相物热分析数据进行了对比分析,结果见表2。由表2看出,结合水引起的质量损失随着反应酸质量分数的上升呈现逐渐下降的趋势,表明固相物中结合水含量呈现逐渐减少的趋势,也就是生成了含结合水少、溶解率更低的固相物,进而表现为图3中随着反应酸质量分数上升固相物溶解率下降的趋势。综合而言,随着反应酸质量分数升高,主反应速率加剧,脱水率上升,钛的硫酸盐结合水含量下降,固相物溶解率下降,固相物更难浸取。结合钛的浸取率考虑,最优反应酸质量分数为82%~83%。

表2 不同反应酸质量分数产生的固相物热质量损失结果

2.4 引发温度对固相物溶解率的影响

实验对比了不同引发温度对固相物溶解率的影响,结果见图5。从图5看出,引发温度从140℃上升至155℃,主反应升温速率仅有微弱上升。结合2.3节分析方法,主反应升温速率有微弱上升,其脱水速率会微弱上升,形成的钛的硫酸盐结合水含量也会逐渐减少,会出现图5中固相物溶解率微弱下降的趋势。结合生产实际,为控制合适的引发温度,应控制98%酸加入速率,98%酸加酸速率不能过快,以保证引发温度为145℃。

3 结论

钛精矿酸解固相物XRD谱图说明,钛的硫酸盐并没有形成晶体,固相物的溶解只是物理过程。固相物浸取难易程度的内部影响因素主要是反应酸浓度和引发温度。随着反应酸浓度升高,主反应速率加快,脱水率上升。热重曲线中结合水的质量损失率也表明,随着反应酸浓度提高,钛的硫酸盐中结合水含量随之减少,固相物溶解率随之下降,因而建议生产中反应酸质量分数控制在82%~83%。随着引发温度上升,主反应速率有微弱上升。结合热重曲线中结合水的质量损失率表明,脱水速率微弱上升,则钛的硫酸盐中结合水含量会微弱减少,固相物溶解率随之微弱下降。结合生产实际,应控制引发温度为145℃。