双级推料离心机无间隙推料片的研究与应用

2019-09-19吕丽珍吴将天陶渊卿

吕丽珍,吴将天,陶渊卿

(浙江轻机实业有限公司,浙江杭州 311401)

双级活塞推料离心机是一种连续进料、脉动卸料的自动连续过滤式离心机[1]。我国推料离心机的发展较晚,20世纪60年代开始设计和制造,发展至80年代仅形成两个系列四种规格的产品,不能满足多种物料的分离要求。自从20世纪80年代末开始引进外国的先进技术,并在此技术上产生了大量的自主知识产权,不仅满足了多种物料的分离要求,同时大大提高了分离品质和分离效果。

随着双级推料离心机在环保、化工废水处理上的应用,发现由于分离物料颗粒细小,部分细小颗粒会通过推料片与筛网的间隙流入到推料盘与第一级转鼓底部之间,由于细小颗粒在推料盘与第一级转鼓底部间的不断堆积,会阻碍推料行程并导致推料停止。这样不仅影响了双级推料离心机的正常离心过滤,而且细小颗粒容易通过转鼓底部进入离心机的其它部位,影响设备的工作寿命[2]。文章就如何避免细小颗粒物料在转鼓底部堆积展开分析研究。

1 双级推料离心机的工作原理

双级推料离心机的工作原理如图1,物料通过进料管进入与转鼓一起旋转的加速盘中,在加速后均匀的分布到第一级转鼓筛网上,在离心力的作用下,大部分的液体在这里得到过滤[3],通过第一级转鼓筛网间隙和第一级转鼓、第二级转鼓上的排液孔排出,并经收集罩汇聚后由液体出口排出机外;固体颗粒在筛网上形成滤渣层[4]即滤饼。由于第一级转鼓在高速旋转的同时还作轴向往复运动,借助推料盘的作用将滤饼脉动式推向第二级转鼓,并在第二级转鼓上获得更大的离心力,将残余的部分液体通过第二级转鼓筛网和第二级转鼓上的排液孔排出,经收集罩汇聚后由液体出口排出机外;滤饼则被第一级转鼓脉动式推向固体收集槽,并经固体出口排出机外。

图1 双级推料离心机工作原理图Fig.1 Working principle diagram of two-stage pusher centrifuge

2 细小颗粒物料分离时问题的分析

2.1 细小颗粒物料特性

环保、化工废水处理中的细小颗粒分离物料通常为无机盐,如NaSO4、NaCl、KCl等,通过对物料的分析,大部分的固含量在20%~30%,细小颗粒大部分在0.08 mm~0.10 mm之间,粘度约5 mPa·s。某公司细小颗粒物料颗粒正态分布情况如图2。

图2 颗粒正态分布图Fig.2 Normal distribution map of paticles

从图2可以发现粒径的分布宽度比较大,粒径大小集中程度不高,这是固体颗粒流入推料盘与第一转鼓底部之间的重要原因。

2.2 细小颗粒物料分离时所产生问题的分析

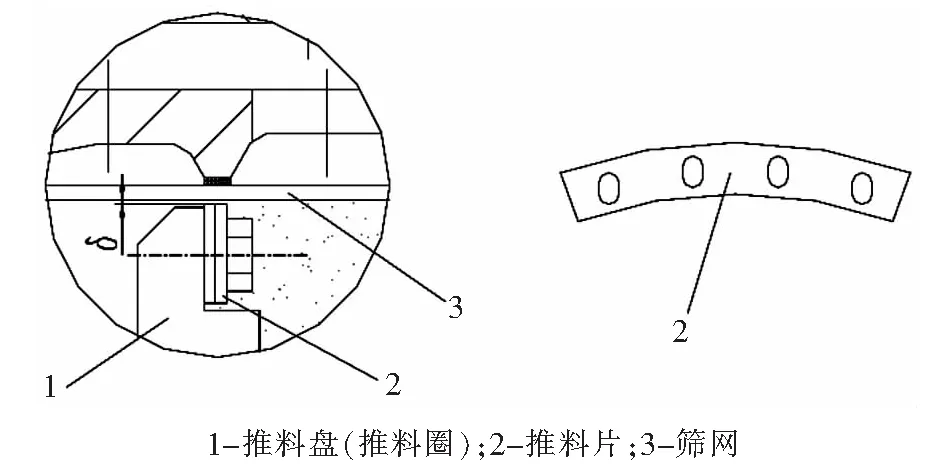

由于第一级转鼓的轴向往复运动是连续每分钟几十次,这样推料盘与第一级转鼓筛网之间、第一级转鼓推料圈与第二级转鼓筛网之间易磨损,原有结构的设计如图3,在推料盘、第一级转鼓推料圈上安装两排周向交叉的金属材质推料片,在推料片上开有长槽孔用于固定并调整推料片与筛网的间隙,出厂前将推料片与筛网调整至与粒径相匹配的设定间隙δ,使用一段时间后推料片磨损需停机通过长槽将推料片外移,从而保持设定间隙δ。但是在环保、化工废水处理的应用过程中发现在转鼓底部的颗粒堆积现象比其它物料明显,这样不仅影响固体颗粒的收集,而且增加冲洗频率,同时极大地浪费冲洗水资源,若冲洗不到位极易造成推料停止。

图3 原有安装结构和推料片示意图Fig.3 The sketch map of the original installation structuve and the pusher sheet

在调试过程中发现推料片与筛网调整至更小的间隙时,转鼓底部的颗粒堆积现象可以得到明显的改善,但还是没有解决根本问题。同时由于更小的间隙导致推料片、筛网更严重的磨损。由于筛网是双级推料离心机实现过滤的重要过滤介质,一旦磨损严重,母液中的含固量会迅速提升,这样严重影响分离指标和分离效果,甚至可能在废水的环保处理上达不到排放标准,频繁更换筛网导致用户生产成本的增加。如何从根本上解决细小颗粒物料分离时转鼓底部颗粒堆积问题,必须对推料片与筛网的间隙展开研究。

3 无间隙推料片的结构设计研究

3.1 推料片与筛网之间间隙的设计

离心机在分离细小颗粒物料时,为克服转鼓底部的颗粒堆积现象,将推料片与筛网的间隙调至更小时,粒径大小接近该间隙的颗粒会被卡在推料片与筛网之间,这样会导致推料片、筛网的磨损加快。如果将间隙设计为无间隙,将从根本上解决了细小颗粒物料分离所产生的转鼓底部颗粒堆积问题,但是由于推料片与筛网之间有频繁的轴向相对运动,此时推料片与筛网相互滑动,除出现最大剪应力外,与物体表面还会出现最大的拉应力区,脆性材料的裂纹往往发生于此处[5],因此,推料片和筛网不但会产生严重的磨损还会出现裂纹。如果将推料片的材质设计为非金属耐磨材料[6],那就是非金属与金属之间的摩擦,可以降低筛网的磨损速度,降低更换筛网的频率,降低用户的生产成本。在环保、化工废水处理时,由于物料通常都有较强的腐蚀性,发现一种非金属材料不仅满足抗腐蚀性要求,也具有较高的耐磨性能;同时对筛网也不会造成严重的磨损,筛网的使用寿命可以得到保证,可以减少更换推料片、筛网的频率。

3.2 无间隙推料片结构设计

推料片与筛网间频繁的相对运动磨损是在所难免的,在磨损的同时为保证推料片与筛网间的无间隙,通过自动补偿因磨损而产生的间隙是设计的关键。双级推料离心机的转鼓部件是高速旋转的,转鼓部件的所有零件都会受到因自身质量在高速旋转下产生的离心力,从结构上如何保证无间隙推料片利用受到的离心力来实现自动无间隙补偿是设计的关键。

要保证推料片与筛网无间隙,要求无间隙推料片的径向往外方向必须是在离心力的作用下可以自由运动。因双级推料离心机的第一级转鼓在旋转的同时还作轴向往复运动,无论是安装在推料盘上的推料片还是安装在第一级转鼓推料圈上的推料片与筛网都有相对的轴向往复运动,所以无间隙推料片在轴向必须受约束。结合推料片原有安装结构的设计,无间隙推料片的轴向可以通过压圈来实现约束(如图4)。而径向是为了实现自动补偿目的。

无间隙推料片必须是多片组合成一个圆周来实现,这样理论上无间隙推料片的圆周半径可以持续与筛网半径重合,实现了无间隙脉动推料,切断了细小颗粒物料向转鼓底部运动的间隙,从设计上避免了转鼓底部的颗粒堆积,降低冲洗频率,节约用户的生产成本。

另外,由于滤饼是整个圆周的,多片无间隙推料片组合成一整个圆周时在两片交界处会有细小的间隙,随着推料片的磨损,推料片径向往外运动,这个间隙就会越来越大,导致物料可以通过这个间隙往后运动,这就必须从结构上考虑两侧通过镶嵌缺口、部分重叠来实现弧长的补偿,两侧重叠部分弧长L必须大于磨损补偿弧长,以确保由多片无间隙推料片组成的圈体在圆周上是连续的。如是偶数组成,两侧的镶嵌缺口可以在同一表面上,正反交替安装;如是奇数组成,两侧的镶嵌缺口必须在不同表面上。无间隙推料片的外侧弧面半径R2与筛网的内半径R1相等,弧面宽度h除考虑磨损补偿宽度外还需考虑无间隙推料片强度、径向轴向定位需要。无间隙推料片的内侧可以通过键、槽结构与推料盘(第一级转鼓推料圈)(如图5)来实现周向约束,推料盘(第一级转鼓推料圈)与压圈可以通过在无间隙推料片的凹槽位置实现螺栓连接。

图4 无间隙推料片及安装结构示意图Fig.4 Clearance-free pusher and installation structure shematic diagram

图5 推料盘(第一级转鼓推料圈)结构示意图Fig.5 Structural sketch of pusher tray(first stage drum pusher ring)

为了实现无间隙推料片在离心力作用下径向往外方向的自由运动,在设计轴向约束、周向约束时必须加以考虑,设计是通过公差的设定来实现的。在轴向推料盘(第一转鼓推料圈)的槽深H大于无间隙推料片的厚度T,两者之间保证有0.05 mm~0.10 mm的间隙。在轴向推料盘(第一转鼓推料圈)的槽宽K大于无间隙推料片的键宽F,两者之间保证有0.05 mm~0.10 mm的间隙。

4 结束语

文章介绍了双级推料离心机推料片与筛网的间隙设计、无间隙推料片结构设计,在环保、化工废盐的处理应用表明,无间隙推料片在磨损的同时实现了自动补偿的设计目的,推料盘与第一级转鼓底部之间的颗粒堆积现象得到有效的改善,不仅降低了冲洗频率节约冲洗水资源,而且拆装方便,减少了停机调整、更换推料片和筛网的频率,提高了固体颗粒的收集,降低了用户的生产成本。因此,无间隙推料片的设计是成功的。