超声波电机专家PID转速控制

2019-09-19史敬灼

周 颖,史敬灼

(河南科技大学 电气工程学院,河南 洛阳 471023)

0 引 言

作为实际应用最为广泛的控制器种类,PID控制器也被用于超声波电机的运动控制。但由于超声波电机明显的非线性与时变运行特征,固定参数的PID控制器难以满足越来越高的应用需求。于是,滑模变结构控制、神经网络控制等越来越多的控制策略被用于超声波电机的运动控制,以获得更好的控制性能。与此同时,结构简单的PID控制器也没有被遗忘,研究者试图采取各种方式来使得PID控制参数可以在线改变以适应超声波电机的复杂特性。

文献[1]采用多项式拟合的方式在线计算合适的PID控制参数。文献[2-4]设计模糊调节器,根据超声波电机系统当前状态,实时调节PID控制参数;文献[5]利用简单的模糊推理、神经网络结构作为PID控制器的载体,实现了另一种形式的超声波电机变参数PID控制。无论是采用模糊逻辑还是神经网络,在明显改善控制性能的同时,也使得原本结构简单的PID控制器变得明显复杂化。文献[6]设计了一个仅有两条专家规则的专家系统,在线调节PID参数;为使规则条数尽量少、规则形式尽量简洁,文献[6]专家规则的设计更多地依靠控制经验,设计方法难以被普遍使用。

另一方面,PID控制参数在线调整的思路可以有两种。可以是控制参数值在一次响应过程中不断地被调整,也可以是一次响应过程使用一组固定的控制参数。文献[2-6]采用前一思路,根据当前误差、误差变化量的大小和变化方向,不断调整控制参数。本文则尝试使用第二种思路来研究超声波电机的专家PID转速控制器,设计三条简单的专家规则来在线调整PID控制参数。与文献[6]的方法不同,本文给出了一种不依赖于经验、规范化的简单专家PID控制器设计方法。实验表明,通过专家规则的在线调整,控制性能平稳趋近期望,设计方法有效,控制效果良好。

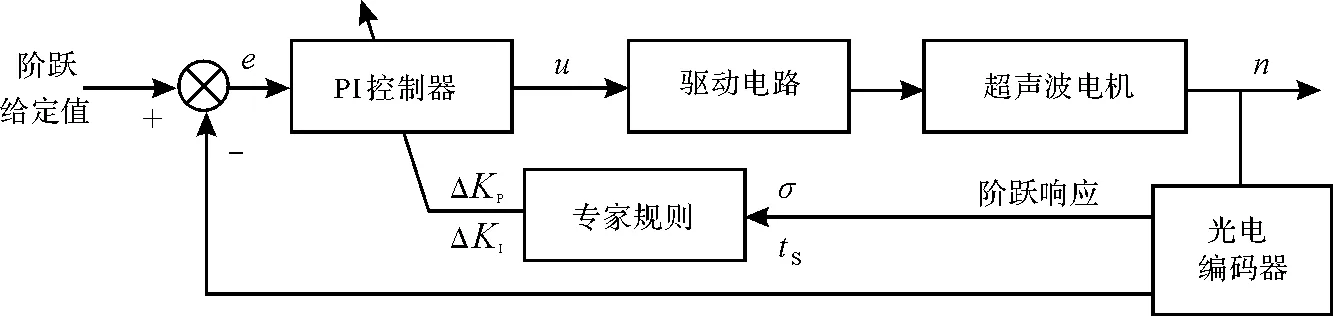

1 超声波电机专家PID转速控制系统的结构

超声波电机专家PID转速控制系统的结构如图1所示。对超声波电机转速控制而言,常用的PID控制器形式为PI控制器,其增量表达式为

u(k)=u(k-1)+KP[e(k)-e(k-1)]+KIe(k)

(1)

式中,u(k)、u(k-1)分别是k、k-1时刻的PI控制器输出控制量,在图1所示系统中,控制量为超声波电机驱动电压的频率值;e(k)、e(k-1)分别为k、k-1时刻的电机转速误差;KP、KI分别为控制器的比例系数、积分系数。

对于图1所示系统,施加转速阶跃给定信号,测量转速阶跃响应,获取响应曲线的超调量σ和调节时间ts数值作为专家系统的输入量。专家系统中的专家规则,根据这两个反映当前系统控制状况的输入量值,计算KP、KI的变化量ΔKP、ΔKI,实现对PID控制参数的在线调整。

图1所示系统的设计,关键是设计用来调整PI控制参数的专家规则。专家规则的设计目的,是满足系统控制性能要求。对于不同的转速给定值,希望控制性能在一次次阶跃响应过程中不断改进以趋近期望状态,而且这个改进过程应平稳快速。这里,根据应用需求,期望得到的控制性能为:阶跃响应超调量为0、调节时间小于0.2s。在实际系统中,阶跃响应的控制性能指标可能出现下列四种情况:

(1)σ≠0 andts≥0.2s;

(2)σ≠0 andts<0.2s ;

(3)σ=0 andts≥0.2s;

(4)σ=0 andts<0.2s。

第四种情况满足上述控制性能要求,不需要再进行控制参数调节,维持当前KP、KI值不变即可。其它三种情况,均应调节控制参数以趋近期望的控制性能指标。对应这三种情况,设计如下三条专家规则:

规则1:ifσ≠0 andts≥0.2s then 结论1

规则2:ifσ≠0 andts<0.2s then 结论2

规则3:ifσ=0 andts≥0.2s then 结论3

规则中的结论部分,根据前提条件给出KP、KI的调整量ΔKP、ΔKI。下面,通过对图1所示系统的仿真和函数拟合来设计这三条专家规则的结论部分,然后通过实验调试确定每条规则结论部分的作用强度。

图1 超声波电机专家PID转速控制系统结构框图

2 专家规则结论部分的设计

2.1 超声波电机转速控制系统的仿真

图1所示系统使用的超声波电机为Shinsei USR60型两相行波超声波电机,转速可调范围为[0,120r/min]。采用文献[1]建立的该型电机非线性Hammerstein模型,进行系统仿真。使用Matlab软件,编写程序,实现超声波电机PI转速控制系统的仿真。通过仿真,可以了解PI控制参数的变化与转速阶跃响应过程之间的对应关系。分别以120、90、60、30 r/min为转速阶跃给定值,尝试进行不同KP,KI值情况下的转速阶跃响应仿真,得到了涵盖前述四种可能情况的不同的转速阶跃响应,据此设定KP、KI值的调整范围。KP、KI在这个范围内取值,得到的阶跃响应可以涵盖前述全部四种可能的性能指标情况。

2.2 仿真数据的函数拟合

(2)

(3)

对于120 r/min、90 r/min、60 r/min、30 r/min等转速给定值,分别对其三类仿真数据进行函数拟合,得到规则结论部分的ΔKP表达式和ΔKI表达式。下面,首先得到不同转速给定值各自对应的规则结论部分,再寻找其共同点,简化规则设计。

2.2.1 规则结论部分ΔKP、ΔKI表达式的拟合

本文采用Levenberg-Marquardt(L-M)算法,尝试各种函数形式,对上述数据进行函数拟合。L-M算法是求解非线性最小二乘问题的常用算法,它结合了梯度法和牛顿法的优点,适用性好,收敛速度较快。规则2、规则3结论ΔKP表达式的拟合均方差数值较小,表明拟合较好,可以较为准确地表述ΔKP的变化规律。

拟合过程中,发现规则1结论ΔKP表达式的均方差较大,拟合精度较低。为了找到能够表述上述关系的函数表达式,采用如下方法来拟合规则1结论部分的ΔKP表达式:在仿真数据中,挑选出相同KI值的超调量σ、ΔKP数据点,并以σ为自变量、ΔKP为因变量,所用拟合函数为一阶多项式。

对每个KI值,得到一组拟合系数p0、p1,以转速给定值120 r/min为例,拟合系数p0、p1与KI的关系如图2所示。对于某一特定转速给定值情况,取每个图中p1的最小值作为一阶多项式的一次项系数,其常数项p0取为与p1最小值对应的常数项系数。然后,取4个转速给定值情况的系数平均值作为规则1结论部分ΔKP表达式的系数。

图2 规则1的ΔKP拟合系数(120r/min)

采用同样方法拟合三条专家规则结论部分的ΔKI表达式,结果表明拟合均方差较小,拟合精度较高,可以较为准确地表述ΔKI的变化规律。

2.2.2 不同转速给定值拟合表达式的合成

上文采用L-M算法完成了不同转速给定值情况下的专家规则结论部分表达式的拟合。这里讨论如何将不同转速情况下的结论表达式合成为统一的表达式,以得到适用于所有转速情况的三条专家规则。

从函数拟合的角度来看,拟合误差最小的函数表达式就是拟合结果。但不同转速给定值对应的拟合表达式不完全相同,这使得不同转速情况下的专家规则不相同。为了减少规则数量,降低控制复杂度,找到一个对不同转速给定值拟合程度均较好的表达式,作为满足任意给定转速的最终规则形式。通过比较,选择均方差之和最小的拟合表达式作为该规则结论部分的ΔKP、ΔKI表达式。

表达式的形式确定后,接下来确定表达式中各项的系数。为减小设计复杂度,以不同转速给定值的表达式各项系数的平均值作为最终规则中结论表达式的各项系数。不同转速对应的系数值越接近,系数平均值与各系数之间的均方差就越小,最终的结论表达式就越贴近各转速的拟合函数关系。

至此,专家规则的初步设计已经完成。每条规则的结论部分包含ΔKP、ΔKI两个表达式,分别用于在线调整KP、KI的值。三条专家规则如下。

规则1:ifσ≠0 andts≥0.2 s then

ΔKP=0.3428*σ-7.4396

(4)

(5)

规则2:ifσ≠0 andts<0.2 s then

(6)

(7)

规则3:ifσ=0 andts≥0.2 s then

(8)

(9)

3 专家PID转速控制器的实验整定

在转速给定值分别为30、60、90、120 r/min的情况下,在合理范围内设定PI控制参数值,进行转速阶跃响应实验,测取11组阶跃响应。计算实测阶跃响应的超调量σ、调节时间ts数值,并使用专家规则计算这些阶跃响应各自对应的的ΔKP、ΔKI数值。其中3组实测转速阶跃响应的σ、ts数值已经满足控制性能要求,不需要进行控制参数调整;其余8组控制参数需要依照专家规则进行调整。

3.1 专家规则结论表达式的初步校验

根据专家规则计算ΔKP、ΔKI数值,发现规则3计算出的ΔKP数值过大,其作用强度明显超出了实际系统的承受能力。分析其原因,是在对不同转速的拟合表达式进行合成时,规则3中ΔKP表达式的各转速表达式系数之间差异过大造成的。因此,选择改用各转速表达式系数之间差异较小、均方差值次之的拟合表达式。调整后的专家规则为

规则3:ifσ=0 andts≥0.2 s then

(10)

3.2 专家规则作用强度的整定

专家规则结论部分的ΔKP、ΔKI表达式,是按照一次调整后的PI控制参数能够使控制性能满足要求的原则进行设计的。但是在实际应用中,由于模型偏差、超声波电机的时变运行特性,以及外来扰动等影响因素,导致电机每次运行状态都会有变化;即使在相同的PI控制参数下,连续多次运行的转速阶跃响应也不会完全相同。因此,依照所设计的专家规则得到新的PI控制参数,可能出现实际控制过程未到达期望或越过期望状态的情况,甚至由于给出的控制参数调整幅度较大,导致发生振荡,影响系统稳定性。

一般而言,系统控制参数的在线调整以“稳”为先,不希望系统在大幅度调整过程中出现意外,一个平稳渐进的调整过程更符合期望。为满足控制性能要求而进行的KP、KI值调整,可考虑多次小幅度调整、渐次趋近期望状态。根据以上分析,对专家规则结论表达式计算出的ΔKP、ΔKI值,再乘以系数a以得到实际的调整量。一般应有0≤a≤1,以限制一次调整的幅度。

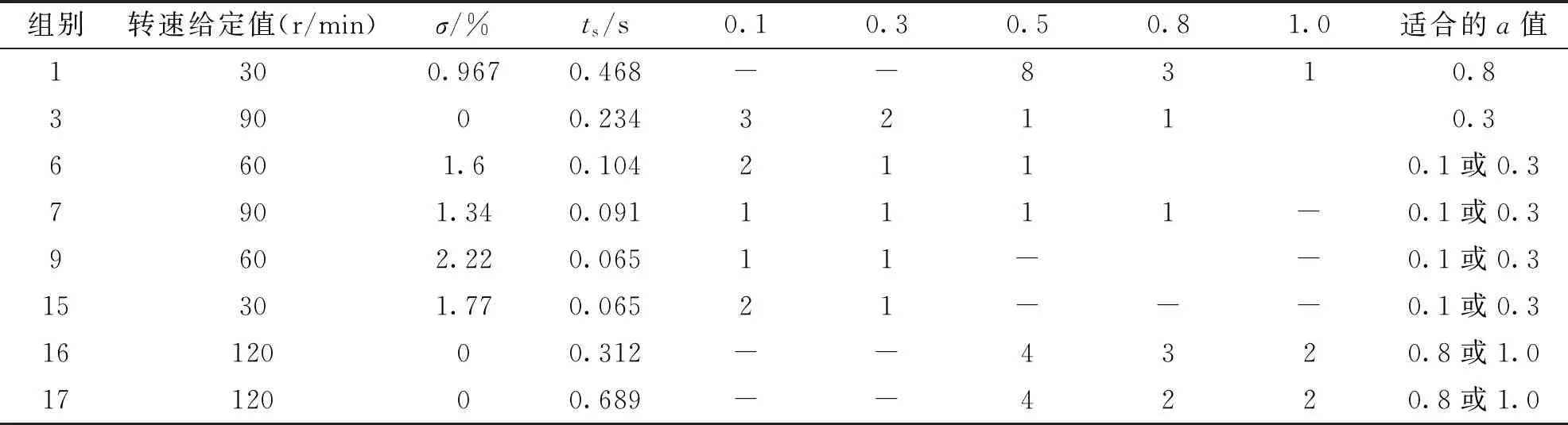

表1 阶跃响应控制参数调整及性能变化情况

对于需要进行PI控制参数调整的实测阶跃响应,依照专家规则计算ΔKP、ΔKI值,分别取a为1、0.8、0.5、0.3和0.1。使用这些PI控制参数值,进行转速阶跃响应实验,对比KP、KI值调整前后阶跃响应的σ、ts等性能指标,验证控制参数调整方向是否正确,并确定合适的a值。

以转速给定值30 r/min为例,初始KP、KI值分别为-1、-2,得到第一次调整后的实测转速阶跃响应如图3所示。图中对应不同a值的响应曲线表明,专家规则给出的控制参数调整方向正确,各个a值对应的阶跃响应都较初始响应更趋近于期望性能指标;a值越大,KP、KI值调整量越大,阶跃响应变化越明显,调节时间减小越快。a=1时,经过一次调整就达到了控制性能要求。对尚未满足性能要求的其它a值情况,继续进行KP、KI值调整,表1给出了控制性能指标随KP、KI值调整的典型变化过程。

图3 第一次调整后的转速阶跃响应

实验表明,所设计的三条专家规则,能够给出正确的PI控制参数调整方向,转速控制性能在控制参数调整的过程中,不断趋近控制要求。同时,上述实验过程也指明了确定专家规则结论部分作用强度的原则。反映控制参数调整强度的系数a值越大,控制参数调整量越大,转速响应变化越明显。上述实验过程中,a值与控制参数调整次数之间的对应关系,总结如表2所示。由表2,可得出以下结论:

(1)根据表2中第1组阶跃响应的实验结果,专家规则1的a值可取为0.8。

(2)根据表2中第6、7、9、15组阶跃响应的实验结果,专家规则2的a值可取为0.1~0.3,具体数值根据系统对控制快速性与稳定性的要求确定。

(3)根据表2中第3、16、17组阶跃响应的实验结果,专家规则3的a值应随当前控制响应的调节时间与期望调节时间之间的相对差值而变化,a值随着差值减小而减小。具体数量关系,可采用简单的线性关系来表达。

表2 专家规则作用强度与控制参数调整次数的对应关系

4 结 语

设计了一种采用三条专家规则对PID控制参数进行在线调整的专家PID控制器,用于超声波电机转速控制。给出一种不依赖于经验的、规范化的专家PID控制器设计方法。首先,基于超声波电机的数学模型,进行电机控制系统仿真获得表征控制参数与转速控制性能指标之间关系的数据。然后,采用拟合方法获得专家规则结论部分的表达式。最后,通过实验,对专家规则结论部分的作用强度进行整定,从而完成专家PID控制器的设计。