汽车转向节零件的参数化快速逆向设计*

2019-09-18王春香

王春香,康 凯,梁 亮,王 耀

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

0 引言

随着汽车工业的不断发展,汽车技术和产品更新换代的频率逐渐加快,逆向工程(Reverse Engineering,RE)技术在汽车产品设计中的应用得到了广泛的关注。当前大多数逆向设计的汽车零部件产品通常以外观和内饰覆盖件以及一些零件的壳体为主[1],对于具有装配精度要求和型面极其复杂的,特别是承受较多载荷的零部件的逆向设计并不多见。文献[2]中作者运用Geomagic studio软件对汽车转向节进行快速实体逆向重构,但是对于基于点云模型自动创建的转向节曲面体的装配位置并没有进行精确处理,缺乏实际指导价值。文献[3]中作者对具有复杂型面的机架零件提出了分离型面和销孔的点云数据,根据精度要求分别在Geomagic studio和Imageware软件中进行曲面重构,然后在Imageware中整合,最终创建完成精度较高的机架模型。这种方法虽然可行,但是逆向设计周期较长,而且在正向和逆向软件交叉使用的过程中很容易造成数据丢失和数据识别错误,对于已有模型的优化和修改的效率也不高。

本文利用正逆向混合建模的设计思路,优化并运用新的逆向工具对来源于工程实际中具有复杂型面和众多装配部位的汽车转向节进行曲面实体快速重构研究。运用工具精确测量装配位置的数据,再通过点云的自动特征识别与面片草图的标准参数化修正[4-5],快速完成并获得了转向节完整的实体模型。满足了设计精度要求的同时也为后期对该进口零件进行仿真分析、优化设计及分层打印奠定了基础。

1 转向节零件的逆向设计方法

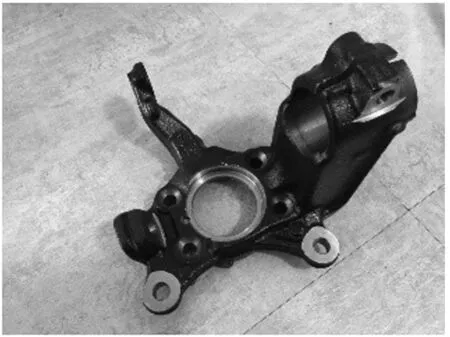

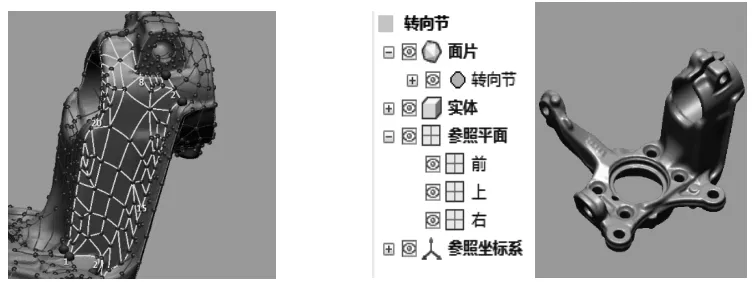

转向节是汽车转向桥上连接半轴、减震器、拉杆和法兰盘的重要部件,如图1所示。它的作用是承受汽车前部载荷,支撑并带动前轮绕主销转动而使汽车转向,且在行驶状态下承受着多变的冲击载荷。汽车转向节零件类型众多,其外形复杂,装配位置较多,所以对逆向设计有一定的精度要求。本文所研究的进口转向节零件(见图2)的主要装配位置有传动轴连接处、减震器连接处,此外还有柱孔10个,锥孔2个。针对该零件的几何特征进行分析,对于转向节的外形,逆向精度要求达到光顺即可,故采用快速自动化曲面建模技术,而传动轴和减震器的连接处及装配柱孔、锥孔的位置则需通过标准化的测量进行参数化修正才能保证其装配精度,使其具有实际的工程意义。

图1 汽车前桥装配图

图2 转向节实物

2 转向节实体快速重构过程

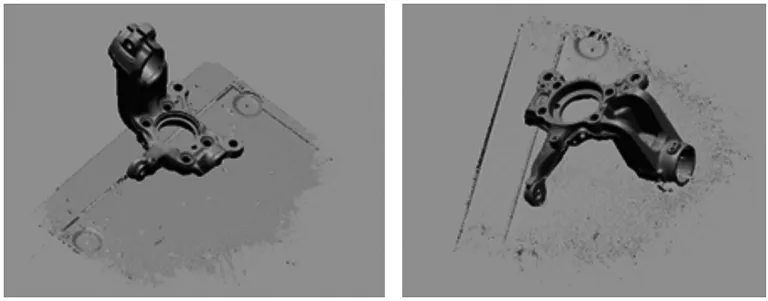

2.1 点云数据采集

利用加拿大进口激光扫描仪Creaform Metra SCAN 750(测量精度0.030mm,分辨率0.050mm)对某进口汽车左前转向节实体进行扫描,获取其两组不同扫描角度的点云数据如图3所示。然后在扫描仪配套的软件VXelement中将数据模型进行采样、平滑处理。

图3 点云数据采集

2.2 点云数据预处理

点云数据的预处理包括数据精简、点云对齐、孔洞修补等几个部分。将保存好的点云数据模型导入到Geomagic Design X中,可以看到两组数据都存在大量噪点,数据较大,而且还需将两组数据拼合以获取完整的点云模型,操作步骤如下:

(1)杂点消除。在Geomagic Design X软件中分别选取两组数据中转向节实体以外的点云数据,然后使用Delete命令将所选中的点云数据删除。

(2)扫描数据对齐合并。根据几何特征的信息,采用手动对齐的方法将两个点云数据进行对齐合并,得到合并后完整的转向节点云数据。

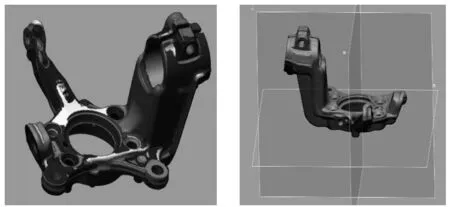

(3)坐标对齐。合并后的转向节点云模型并不是处在标准的坐标系下,所以为了便于后期利用平面截取轮廓线,还需将点云数据对齐到合适的坐标系下。根据工件的形状来看,中间部分有明显的回转体,故采用 “对齐向导”方法可以自动生成局部坐标系并与世界坐标系对齐,但这种方法必须在领域分割的基础上才能激活,见图4a,最终对齐的完整点云,如图4b所示。

(4)孔洞修补。在点云数据测量的过程中,由于众多因素的影响出现一些孔洞。对于曲率变化不大的孔洞使用软件自动修补,而文中出现了一个三跨面孔洞,如图4c、图4d所示,可以看到使用自动修补命令填补的孔洞与实际形貌明显不符,如图4e所示。为了方便孔洞修补,首先要删除该孔洞中有很多不规则的岛屿,然后在 “填孔”命令中的“填补凹陷”命令,选择曲率的方式对该孔洞的边界进行填充,再交叉利用“填孔”命令中的追加桥和填补凹陷命令不断缩小孔洞,降低孔洞边界的曲率,最终完成该三跨面孔洞的修补,如图4f所示。

(a) 领域分割 (b) 主视图

(c) 孔洞位置示意图 (d) 三跨面孔洞放大

(e) 软件自动修补 (f) 手动孔洞修补完成 图4 点云数据预处理

2.3 曲面实体的重构

Geomagic Design X具有快速创建曲面实体建模的功能[6-7],作者在文献[8]中详细介绍了软件中正逆向混合建模的基本过程,通过定义不同领域的基准面和拖动基准面改变与模型相交的位置来获取模型特征截面线,精确还原模型局部特征的二维平面草图,最后通过常用的三维建模工具进行拉伸、放样、回转、扫略创建实体。虽然该零件的曲面结构复杂,但是对于零件的曲面部分只要保证相对光顺即可,所以需要对其进行精确曲面的快速创建。具体操作步骤如下:

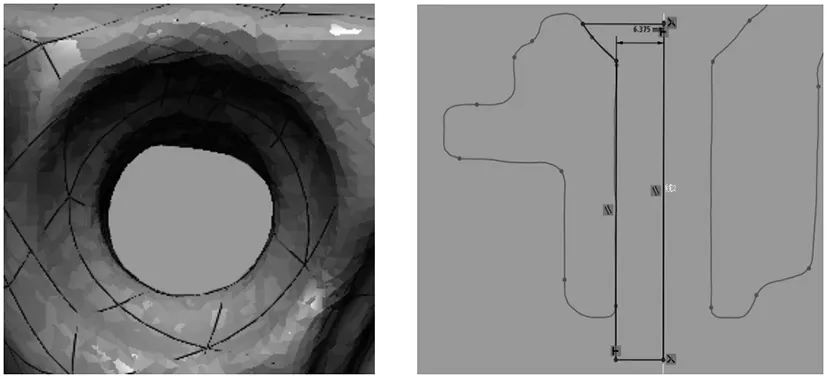

(1)提取外形轮廓线。在Design X“曲面创建”模块下点击“补丁网格”进入曲面创建阶段提取轮廓线,如图5a所示。由于生成的轮廓线往往会存在相邻端点不重合,轮廓线边界位置不重合,甚至有的缺少轮廓线,所以需要对其进行手动编辑。

(2)编辑轮廓线。对提取的轮廓线中相邻的不重合的端点可以选定对不重合的点拖动到同一位置完成合并,对于边界线位置不重合和缺少轮廓线的位置使用剪切和添加样条曲线的命令重新进行绘制,经过编辑后的轮廓线如图5b所示。

(3)构造曲面片网络。轮廓线编辑完成后,以此为基础构造曲面片网络,进行自动估算,如图5c所示。

(4)编辑曲面片网络。自动构造的曲面片网络形状往往不规则,会影响曲面的精度,所以还需要手动进行编辑来获取规则的、合适的曲面片,更好表达曲面片的形状信息,如图5d所示。

(5)拟合曲面。曲面网格编辑好后使用“拟合曲面片命令”,拟合方法选择非平均,几何形状捕捉精度选择最大,点击锐化边线,完成实体创建,如图5e所示。

(a) 提取轮廓线 (b) 编辑轮廓线 (c) 构造面片网络

(d) 编辑面片网络 (e) 转向节实体 图5 转向节实体创建过程

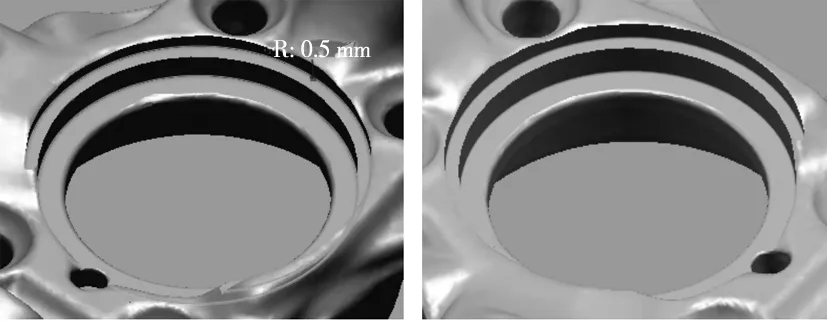

2.4 转向节传动轴连接处参数化修正

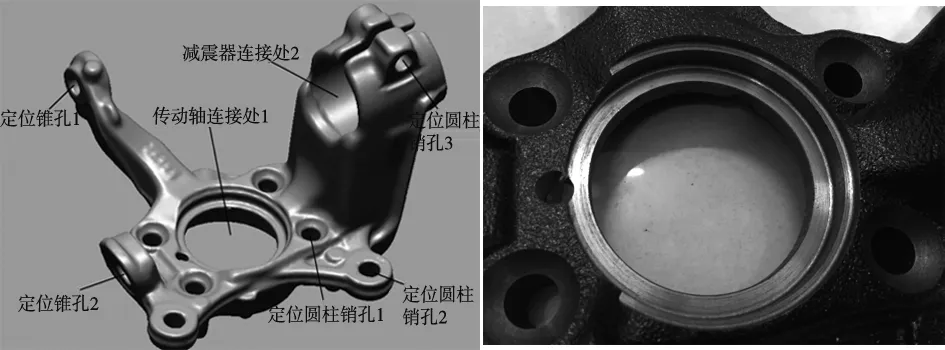

转向节传动轴连接处如图6所示,由放大实物图7可以看到,传动轴连接部位1和定位销孔1处都经过加工处理。在传动轴连接部位1处的地方,实物中是一个类似于圆柱的标准回转体,但是基于点云数据构造的实体中存在几个问题:①传动轴连接部位1处的圆孔并不是标准的圆,会有些许偏差。②在水平面和竖直面的交界处的圆角半径值较大。所以需要在已建实体模型的基础上通过拟合二维面片草图的断面多段线进行标准参数化修正。

图6 转向节装配位置示意图 图7 装配位置放大

用游标卡尺测量传动轴连接部位1处的上圆柱直径,取三次测量的平均值74.93mm为标准直径。同理测量下圆柱的直径取平均值84.86mm为标准值。在Design X软件“模型”模块下的“线”命令,添加传动轴连接部位1处的轴线1。然后在“草图”模块下的“面片草图”命令中,选择“平面投影”。基准平面选择“右”,并偏移一定距离,得到“右”平面的粉色断面多段线。根据零件的实物可以看出,传动轴连接部位1处的面片草图是由直线、圆角构成的封闭曲线。通过草图模式下的直线绘制及圆角工具拟合出传动轴连接部位1处标准的断面多段线草图,分别设置上圆柱半径为37.47mm,下圆柱半径为42.43mm,如图8a所示。然后利用该草图进行实体回转切割,如图8b所示,完成传动轴连接部位1处的参数化修正。在“编辑”命令中对水平面与竖直面交汇的位置进行倒圆角操作,如图8c所示,选择“固定圆角”,“要素”选择边线1、边线2,半径选择0.5mm,点击确定,完成圆角创建。同理,底部的边线3,边线4半径分别为0.8mm,0.3mm,操作同上。最终参数化修改后的传动轴连接部位1处如图8d所示。同样,减震器连接部位2处按此方法进行处理。

(a) 拟合装配部位的多段线草图 (b) 回转切割

(c) 倒圆角 (d) 装配部位1参数化修改完成 图8 传动轴连接处参数化修正

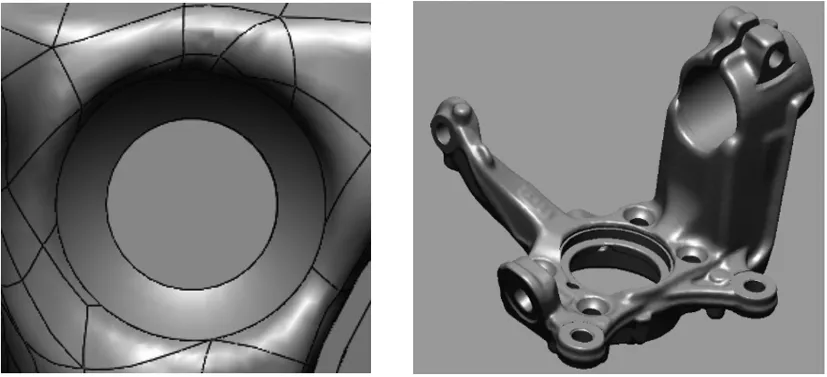

对基于点云数据实体化后的定位销孔1观察发现,销孔位置处凸凹明显,如图9a所示,故需对定位销孔1处进行参数化修正。利用游标卡尺对定位销孔的直径做三次测量,取三次测量的平均值12.75mm为标准值,对销孔进行参数化修正。选择“模型”下的线命令添加圆柱销孔1处的回转轴线2。选择“模型”下的平面命令,基准平面选择“上”平面,基准面的偏移距离选择26.5mm,得到过圆柱销孔1轴线的平面2。点击“草图”模块下的面片草图命令,基准平面选择平面2,点击完成并隐藏曲面片和实体,得到“平面2”的粉色断面多段线,拟合该断面多段线,半径设置为6.375mm,点击确定完成标准化的圆柱定位销孔1的草图拟合,如图9b所示。点击“创建实体”中的回转命令,轴选择回转轴线2,结果运算选择切割,得到参数化修正后的圆柱定位销孔1,如图9c所示。使用同样的方法对圆柱形定位销孔2、定位销孔3、和其他类似圆柱定位销孔进行参数化修正。对于定位锥孔1、定位锥孔2需要拟合其上底和下底圆形草图,然后通过放样切割的方法做参数化修正,最终得到转向节的精确实体模型,如图9d所示。

(a) 圆柱定位销孔1放大 (b) 销孔1处的断面多段线拟合

(c) 修正后的定位销孔 (d) 最终的实体模型 图9 圆柱销孔的参数化修正

3 精度评价

将建好后的转向节模型和点云数据模型导入到Geomagic Contorl X软件中进行3D比较、采样点偏差和几何偏差的误差分析[9],得到的误差报告云图如图10所示。参照中华人民共和国汽车行业标准[10]QC/T269-1999表3中对汽车熔模铸造件的未注公差尺寸的极限偏差规定。根据测量,转向节的最大尺寸在250mm~400mm,所以具有配合精度要求位置的极限偏差为±0.8mm。从误差云图中可以看到点的最大正偏差为0.7244mm,最大负偏差为-0.7197mm,存在于参数化修改位置处。装配部位的随机采样点偏差最大正偏差为0.4149mm,最大负偏差为-0.0168mm。圆柱销孔直径的最大负偏差为-0.4264mm,因此满足设计要求。

图10 3D比较、采样点偏差、几何偏差报告

4 结束语

本文以具有装配精度要求和复杂型面的进口汽车转向节零件为逆向设计对象,基于Geomagic Design X平台介绍了点云数据处理、孔洞修补、实体快速重建、参数化修正以及精度评价的详细过程。重点采用了正逆向混合建模和面片草图的参数化修正技术完成了转向节零件实体模型的快速重建,且满足了设计要求。该方法提高了逆向建模速度,缩短了逆向设计周期,便于产品的快速优化。最后通过实体模型与点云模型的误差分析验证了该方法的可行性,对于工程实际中具有相似特征零件的逆向设计提供了一种新的思路和方法。