基于汽车启动机轴承的伺服压装机设计

2019-09-18夏阳龚朝克

夏阳,龚朝克

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大连东软信息学院 基础教学学院,辽宁 大连 116023)

0 引言

汽车启动机是发动机启动时重要辅助部件,发动机起动时使启动机轴上齿轮相互咬合,将启动机的转矩传递给发动机曲轴,来实现发动机的启动[1]。启动机轴承压装质量的好坏,直接影响启动机性能,一般通过冷压装,将轴承压入机壳轴承室[2-3]。以往汽车启动机轴承的压装是由气压机直接压入,这种设备结构简单、工作介质容易获得,但是随着压装精度要求的提高,这种工作方式会因压缩空气气压不稳定导致压装质量不能保证,压装状态也无法实时监控,气缸只有起点和终点位置判断等问题,属于位置的开环控制,不能满足更高控制要求[4-5]。采用液压方式进行压装,就需要给压力系统配上复杂的液压系统,包括液压站、液压阀、油路、冷却装置等设施,液压系统还长期存在投入大,占用空间大,噪音嘈杂以及管路漏油等普遍问题,而且位置可控性也比较困难[6]。为了使轴承的压装更加精确,将伺服电机提供的旋转运动转变为直线运动的电动缸为主体部件,PLC作为控制器,能够实现压力闭环、位置半闭环和速度控制的伺服压装机,压装过程在线测量分析与监控。这样压装过程中的压装力、速度、位置均可以实时判断反馈与控制,实现压装的全自动化。同时,针对不同型号的轴承压装配备过渡板,在过渡板中加工导向定位,方便各种车型样品之间快速切换,降低生产成本,提高了加工效率。

1 压装机总装及工作原理

压装机是对机械零部件进行安装以及拆卸为目的的设备,在机械加工行业具有广泛的用途,有气动、液压、电动等不同提供动力的方式,高效率、低能耗、低噪声如今的追去。有许多企业采用液压压装机,压装精度难以保证,液压油泄漏后容易污染工件及现场设备;也有轻型部件采用气压压装机,但其所提供的压装力较小,为此而设计了电动数控伺服压装机。

1.1 压装机总装图

为提高设备加工便利性,运用柔性化的设计理念,汽车启动轴承压装机主要由伺服压装电动缸和样品工装台组成,整体结构紧凑,只需过渡板便可实现各种型号的样品切换,自动化程度高,具备极大的通用性。

伺服压装机的工件采用工装方式,能够根据不同型号的轴承经由过渡板快速切换,采用双启动按钮增加设备的安全性。伺服压装机具有自动与手动两种工作模式,在手动模式下操作者可以设置每一步的指令,然后按双启动按钮对轴承压装;自动模式下设备按照预设的程序运行,并根据反馈的信息自行判断做出相应的动作,完成生产加工任务。同时配备了人机交互界面,可手动设置参数、压力及显示压装的位置等,以及出错报警、自动停车和显示报警信息等功能。

1.2 伺服压装机工作原理

伺服压装机系统是旋转运动转换为直线运动的设备,由伺服电机提供旋转运动的动力并与其他辅助部件协作,实现旋转运动与直线运动之间的切换[7-8]。设备压装时电动缸在导向作用下推动压装头向下运动,保证与轴承的同轴度,确保压装的精度。当设备对轴承压装时,整个压装系统可以精确的控制位置、压力与速度,而样品固定工装在直线导轨由气动执行机构输送,节省工作空间。

2 伺服压装机机械装置设计

2.1 样品固定工装

如图1所示是某一机壳尺寸是φ60mm和压装后直径为φ10mm轴承样品固定工装图示,为确保轴承与基准面的垂直度以及压装完成后轴承与壳体间满足同轴度,依据样品结构,在轴承压装前及压装过程中,对工件设置导向,来保证同轴度和压装的精度。图中 1与2是一个整体工装0,1和2是同轴的,首先工件样品3放到工装0上,由1通过外圆与样品3内圆配合定位,放置好后,将4(轴承)放到样品3上,由2定位轴承4,由于1和2是同轴的,因此轴承3和4也可通过同轴限位保证同轴。同时固定工装台配以过渡板,在过渡板中加工导向定位,方便各种车型样品之间快速切换,能够在工作中减少设备损耗,延长压装机的使用寿命。

图1 样品固定工装图

2.2 压装机的整体结构

伺服压装机主要有电动缸、人机交互界面、样品固定工装、电气硬件部分和工作台等组成,如图2所示。

1.电动缸 2.光声报警器 3.人机交互界面 4.电动缸支座 5.样品固定工装 6.安全光栅 7.双启动按钮8.电气硬件部分 9.送料系统 10.工作台图2 压装机机械结构示意图

压装机的核心部件是电动缸,其内部的伺服电机与同步带轮减速系统、精密滚珠丝杠传动系统及直线导轨等,实现旋转运动与直线运动之间切换的往复运动。同时电动缸直接由伺服驱动器控制,不会受环境温度、流体介质等因素干扰,性能较为稳定且控制精度高、使用方便。在压装机内布置中国航天产的拉压力传感器,做到实时反馈压力大小;压头位移由增量旋转光电编码器和电机的刹车功能完成测量,在选型时集成在伺服电机于一体,由此可以实现压头的压力、位置和速度实时控制。压装头因维修与适应多种汽车轴承类型的方便,制作成活动式压头。

为满足轴承压装高质量的要求,就需要各部件有高精度的定位公差。相对于工作台基准面的样品固定工装垂直度≤0. 015mm,位置定位精度≤0.01mm,位置重复精度≤0.02mm,压装头行走平行度≤0.01,力控制精度为±1%,最大行程为100mm,极限压装力为1t,工作台须有足够的刚度。

3 控制系统设计

3.1 硬件设计

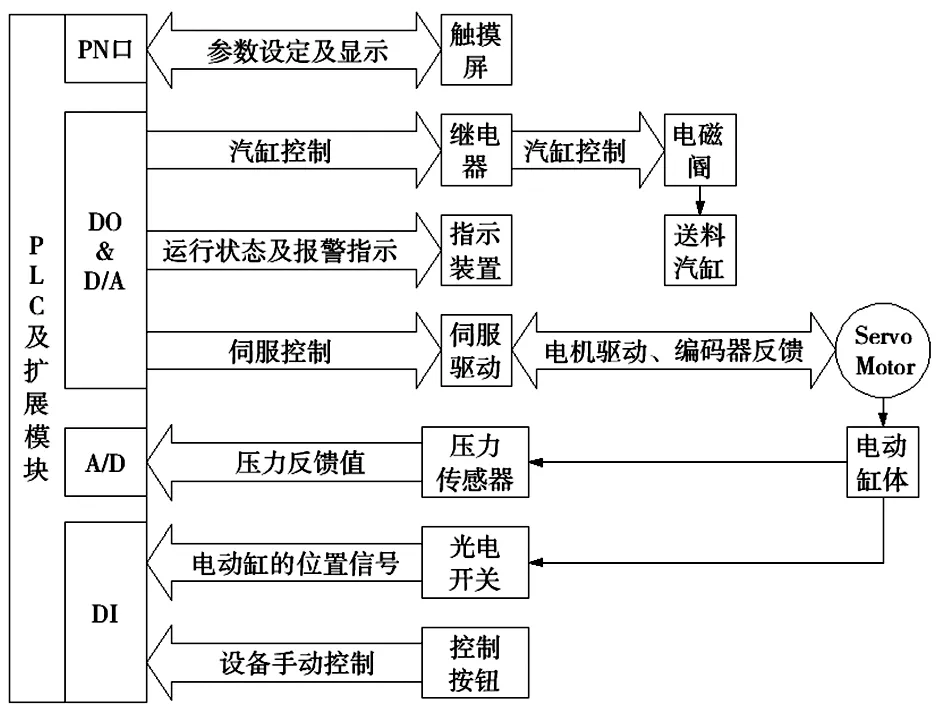

控制系统的硬件部分是以西门子S7-1200PLC和触摸屏为控制器,配以I/O扩展模块、电源模块、驱动器、送料气动系统的方向切换电磁阀、拉压力传感器的放大器、继电器、CSM1277交换机等相关附件[9]。系统还预留MES管理系统接口,可以实现联网保存数据,达到备份追溯的要求。

控制系统中PLC主要进行执行机构动作的逻辑控制以及对设备运行状态的监控,并与伺服驱动器相连接,可以控制伺服电机的运动和获取电机的信息。在压装机执行机构部件中的驱动部分,主要有伺服电机驱动和气动驱动。伺服电机通过伺服驱动器驱动来完成旋转动作,而气缸的伸缩通过二位五通电磁阀切换气体流向控制方向[10],如图3所示是电气控制原理简图。而压装机工作过程中力的数据是由拉压力传感器采集获取,位移直接由伺服电机连接的自带高精密增量式光电旋转编码器采集,这样构成系统的反馈环节,精确控制压头位移。

图3 电气控制原理简图

如图4是控制系统的接线图,可实现对压装机的I/O操作,伺服驱动器的指令脉冲输入PULS和指令符号输入SIGN与PLC输出端相连,负端与M相连,可实现对电机的位置控制。触摸屏与PLC的PN口连接,也可通过交换机拓展与其他设备通信。

图4 控制系统的接线图

3.2 软件设计

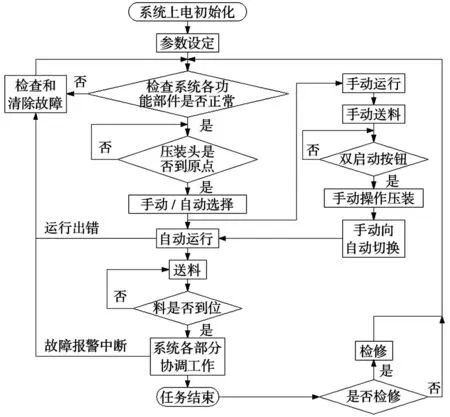

压装机控制系统的工作流程如图5所示。伺服压装机控制系统有两种工作模式即自动模式与手动模式。手动状态是主要用于系统参数设置和调试,为点动控制模式;自动状态是检测各个工作机构的状态没有异常情况后,系统按照设定数据对应的程序进行自动运行。在自动运行状态时,工控人员设置好参数并启动设备后,剩下工作由设备自动完成。设备各机构有序运行,自行进行安全检测、位移、压力监控、报警等。

在机器运转之前工控人员可以根据需要来选择手动或自动运行,并且手动运行与自动运行相互锁,确保设备的安全运行。整个系统如遇故障脱机停止工作,需要进行检查和清除故障后再行恢复运行。

压装机的具备数据保存和追溯功能,能够通过触摸屏查看历史数据,而同时也可以实时监控压装过程,形成压装位移曲线,直观的看到整个的压装过程,压装模式分为7种:

①恒定压装速度、设定位置停止

②设定压力停止

③设定位移停止

④压力/位移两段式模式设定停止

⑤压力/位置两段式模式设定停止

⑥I/O触发停止

⑦不同压力模式设定停止

这样多种工作模式很容易完成两段或多段压装工作要求。

图5 工作流程图

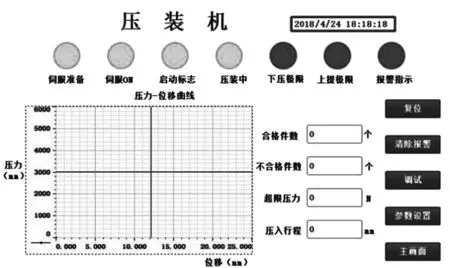

人机界面是系统和用户之间交互和信息交换的媒介,良好的人机界面设计使系统更人性化[11]。图6为压装机设备的人机主界面,主界面主要体现了控制系统的通信连接状态,在主界面上可以查看到设备的工作状态,还具备各个子界面进入选择。

图6 设备主操作界面

4 压装过程分析与判断

4.1 压装过程分析

伺服压装机的主体核心部件为电动缸,对此来分析压装过程中力与位移的关系。

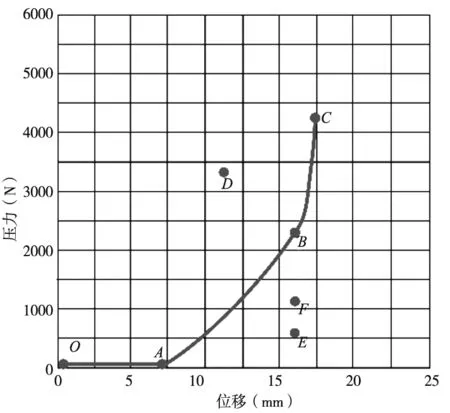

如图7所示为力-位移曲线图。据此采集曲线图过程分析如下:

OA阶段:此阶段为空行程阶段,开始采集力和位移信号。

AB阶段:从A点开始,压头开始接触轴承,随着轴承不断被压入机壳中,压装力变大。B点为设定位移点。当压头压到B点位移时,此阶段工作结束,此阶段为位移控制模式,通过对PLC发出的脉冲和光电编码器采集到的信号控制位移。

BC阶段:由于样品差异性,长度有公差要求。通过PID自动调节控制补偿,在压头到达B点后,使压头继续前进,逐渐逼近设定C点压力,此阶段工作循环到C点结束。

C点到C点:当B到C阶段工作结束后,进入保压阶段,保压阶段为转矩控制模式。由于保压阶段位移与力保持不变,不再采集传感器信号。曲线的变化在压力-位移曲线中表现不明显。保压时间可以根据实际情况设定。压装保压后,一个工作循环结束,不再采集力与位移信号。

图7 压力-位移曲线

4.2 压装判断

对于压装过程的关键压力点的分析判断,依据图7可得出,整个压装过程中,轴承样品压装出现异常并报警,集中在A到B阶段压装过程产品压装力的上限与下限判断。

对于上限,设置上限压力点为B,在AB阶段,D点压力超出B点,判为不合格,出现这样的原因可能由于零部件配合过盈量过大、零部件材质过硬、轴承与机壳之间压装过程拉伤严重等。报警时出现这样的情况,统一显示“超压”。

对于下限,假设设置为F点所对应压力以上为合格曲线,在B点对应位移时,如果实际压力为E点对应压力,那么则判定为不合格曲线,出现这样的原因可能由于零部件配合过盈量少,零部件材质过松。报警时出现这样的情况,统一显示为“欠压”。无论是哪一种不合格曲线,设备都及时报警并显示,压力-位移曲线也同步显示。

伺服压装机与传统气动、液压压装机比较,节能效果达80%以上,且更加环保、低噪声、安全、使用和维护成本低,能满足无尘车间内设备使用要求。伺服电动缸可控性高,再附加其他检测设备,实现精确压力和位移闭环控制的高精度特性。全过程控制可以在作业进行中的任意阶段自动判定产品是否合格,几乎100%实时去除不良品,极大提升了轴承压装的质量,是其它类型压装机所不能比拟的。

5 结论

解决了启动机轴承压装过程不可控和精度不高的问题,完成了伺服压装机的机械结构设计和装配,并对核心部件电动缸压装过程进行了深入的分析与研究,实现了轴承压装的全自动化生产。该设备对不同类型的启动机轴承压装时,只需更换为相应的工装经由过渡板实现工件的快速切换,符合柔性化设计理念。运行结果表明,该压装机很好地完成了轴承的压装和质量检测的任务, 满足了生产质量控制和实时监控需求,提高了系统的稳定性和可靠性,创造了良好的经济效益。