基于机器视觉的螺钉头部型号智能在线检测系统

2019-09-18程爱珍

程爱珍

(安顺职业技术学院,贵州 安顺 561000)

0 引言

随着我国空间技术和电子元器件技术的飞速发展,各个系统所需要的连接器和电缆组件种类及规格日益增多[1-2]。螺钉等附件作为连接器和电缆组件上的关键部件,其头部型号直接影响了后期产品的正常使用和维护。目前对螺钉头部型号的识别方法主要是人工目识法,该种方法不仅劳动强度大、效率低,检测人员视觉易疲劳,而且会经常出现错检情况,存在质量隐患[3]。

随着CCD、CMOS等光学传感器和图像处理算法的迅速发展,机器视觉因其具有非接触性、柔性化和自动化度高以及精度高的优点逐步成为了现代检测技术中的主要检测手段和新兴技术[4-6]。

基于此,本文构建了一种基于机器视觉的螺钉头部型号智能在线检测、分选系统。该系统不仅可以自动识别螺钉头部型号,减少人工识别劳动强度,而且提高了检测的准确性,同时还实现了自动在线检测和分选,提升了产品质量以及生产效率。这为实现大批量螺钉头部型号的在线检测提供了理论支撑和检测方法。

1 系统构成

系统硬件由计算机、CCD相机、镜头、光源以及用于放置包含螺钉附件连接器的载台等组成。本系统的机器视觉检测流程主要包括图像获取、图像处理、智能识别以及结果分选4部分,如图1所示。

图1 系统检测流程图

本检测系统中,相机采用的是德国某公司的 CCD 工业相机,镜头选用日本某公司生产的工业镜头。光照系统采用上海某科技有限公司生产的红色同轴光源,该光源几乎以平行的光线照射螺钉头部,光线经反射后可以完全进入镜头,成像效果好。

2 基于机器视觉的图像处理

基于机器视觉的图像处理算法过程如图2所示。

图2 图像处理算法过程

2.1 图像预处理

图像获取时经常会受到螺钉头部表面质量以及外界环境的干扰,图像数据也因此会受到不同程度的噪声影响或图像质量不理想的情况。因此,为了获取更加高质量的图像,需要对图像进行预处理。本检测系统结合图像的干扰情况对原始图像进行了查找表和中值滤波等预处理。

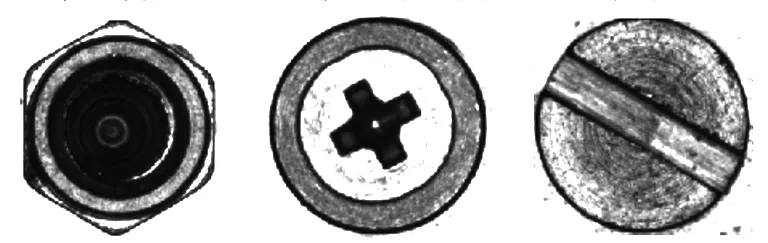

查找表是用来提高原图像的对比度,其核心思想是:当原始图像的对比度较低时,通过将原始图像的灰度级值转换到另一个灰度级值的图像,进而提高图像的对比度。图3是几种常见螺钉头部原始图像,图4显示了应用查找表处理前后的对比效果图,本文算法是以十字型螺钉为例进行说明的。

(a) 外六角型 (b) 十字型 (c) 一字型 图3 几种常见螺钉头部原始图像

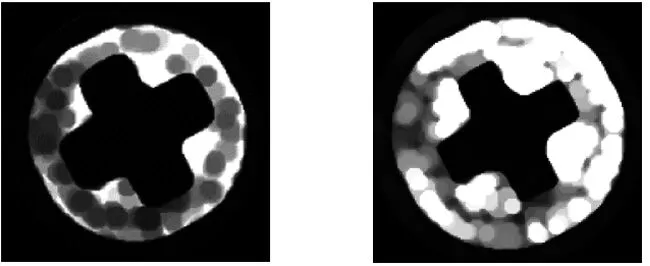

(a) 查找表前 (b) 查找表后图4 十字型螺钉头部应用查找表前后的对比效果图

图像滤波是保证原有图像轮廓信息不被破坏的情况下尽可能地抑制干扰噪声,以期获得质量更高的图像[7]。根据螺钉头部图像噪声特点,本文选取中值滤波来消除或削弱图像中的噪声。中值滤波是用像素点领域灰度值的中值来代替该像素点的灰度值,这种方法在去除脉冲噪声、椒盐噪声的同时又能保留图像的边缘细节。其实现过程如下:

G(x,y) =Median{ (x-m,y-n,m,n∈A}

(1)

式中,F(x,y)为原图像点(x,y) 的灰度值,G(x,y)为图像滤波后的灰度值,A为滤波窗口。

本系统采用中值滤波方法进行图像处理的效果如图5所示。

(a) 查找表后的图像 (b) 中值滤波后的图像 图5 应用中值滤波前后的对比图

2.2 基于Hough变换提取螺钉边缘圆特征

为了更清楚地识别螺钉头部型号,需要将螺钉头部外圆及圆内区域提取出来作为感兴趣区域(ROI区域)特征,因此,找到头部外圆轮廓、圆心及直径极其重要。本文中对螺钉头部外圆轮廓特征的提取采用了Hough变换算法来检测圆。Hough变换是将曲线上每一个数据点变换为参数平面中的一条直线或曲线,利用共线数据点对应的参数曲线相交于参数空间中一点的关系,使曲线的提取问题转化为计数问题[8]。圆的参数方程为:

(X-A)2+(Y-B)2=C2

(2)

式中,(A,B)为圆心坐标,C为圆的半径,如果把C当作矢量,则该公式可以认为是三维空间中的一个圆锥面簇。基于Hough变换的圆检测方法就是建立了一个关于(A,B,C)的三维矩阵,首先计算图像中每个像素点的梯度信息,接着选取合适的阈值得到边缘,最后将图像中每个边缘点与(A,B,C)进行映射,对于任意的(A,B,C)三维矩阵进行累加,当图像中的所有边缘点变换完之后,比较三维矩阵(A,B,C)中的每个累加器值,最大的累加器值所对应的(A,B,C)即为所求的圆心坐标和半径[9]。

根据Hough变换算法原理,提取的螺钉头部外圆轮廓特征如图6中红色圆所示。

图6 螺钉头部外圆轮廓特征

2.3 图像形态学处理

图像形态学[10]操作是用一定形态的结构矩阵去增强图像中的有用数据,简化甚至消除图像中的干扰信息。常见的形态学操作有:膨胀运算、腐蚀运算、开运算和闭运算,其中开运算就是先腐蚀再膨胀,闭运算则是先膨胀再腐蚀[11]。其实现方法如下:

A⊕B={x,y|(B)xy∩A≠∅}

(3)

A⊖B={x,y|(B)xy⊆A}

(4)

式中,A表示图像中的一部分区域,B表示任意大小和形状的结构。公式(3)表示用结构B膨胀A,即将A与结构B进行卷积并求结构B覆盖区域的像素最大值。公式(4)表示用结构B腐蚀A,即将A与结构B进行卷积并求结构B覆盖区域的像素最小值。

图7、图8分别是螺钉头部型号是十字型的图像经过腐蚀和膨胀形态学处理后的效果图。

(a) 腐蚀前图像 (b) 腐蚀后图像 图7 腐蚀前、后螺钉头部的图像

(a) 膨胀前图像 (b) 膨胀后图像 图8 膨胀前、后螺钉头部的图像

从图中可以看出,膨胀会使图像非目标区域(黑色部分)的范围“变大”,腐蚀可以使非目标目标区域的范围“变小”。这样操作后对后期的图像二值化等处理提供了更加方便处理的图像。

2.4 图像二值化

图像的二值化处理是使被测图像中有用信息点与背景的对比度达到最大,突出有用信息,进而形成一幅灰度值只有0和1图像的处理算法[12]。其实现可以按照公式(5)进行。

(5)

其中,F(m,n)是图像中像素点的灰度值,F0为最优阈值。

图9是螺钉头部型号为十字型的图像经过二值化后的图像。二值化后的图像再经过图像灰度值反转后就可以比较清楚地提取到螺钉头部型号。

图9 二值化后螺钉头部的图像

3 螺钉头部型号识别原理及实验

3.1 模板匹配算法原理[13]

模板匹配是根据一幅已知尺寸和方向的模板图像,通过一定的算法在一幅大图像中寻找与模板相似的目标图像的算法。其算法实现过程如下:

假设用T(m,n)表示模板图像,其宽为m,高为n;S(w,h)表示被搜索区域,其宽为w,高为h;T1(m,n)表示模板覆盖被搜索区域中的准目标子区域,该区域左上角坐标分别用x和y表示;则通过比较T(m,n)和T1(m,n)的相似程度即可完成模板匹配过程,用R(x,y)表示模板图像与准目标子区域的相关性,则有:

R(x,y)=

(6)

式中,M=w-m,N=h-n,表示水平和竖直两个方向上可以搜索的次数。当模板图像和准目标子区域完全一样时,两者之间的关联性最强,即R(x,y)=1。反之,模板图像通过在被搜索区域S中完成全部搜索后,找出R的最大值Rmax(x,y),若该值大于预先设定的阈值,则其对应的准目标子区域T1(m,n)即为匹配目标。

3.2 实验验证及结果分析

根据上文所述,首先搭建硬件检测系统,接着根据模板匹配算法原理,建立如图10所示标准模板图库,最后在实际生产加工过程中,随机抽取外观正常的外六角槽型、十字槽型以及一字槽型的螺钉各100个进行混合检测实验,并将检测结果逐一分选至相应的产品卸料盒中。

(a)外六角型 (b)十字型 (c)一字型 图10 几种常见螺钉头部型号模板图

统计每一类产品卸料中的数量,最终结果按准确识别数量、错误识别数量、无法识别数量进行了分类统计,其结果如表1所示。

表1 几种常见螺钉头部型号混合检测实验结果(单位:个)

从表1中可以计算出,十字槽型和一字槽型的螺钉头型识别准确率为100%,外六角的螺钉头型识别准确率为99%,无法识别率为1%,由此可见该智能检测系统识别准确率较高,但是存在极个别的型号无法识别。分析原因可知无法识别的型号是由于槽内污渍干扰引起的。

为了解决极少数螺钉头部型号无法识别而导致误判的情况,系统在进行分选时需要将无法识别的类型进行单独分类,后期在用人工检测的方法将其分类。

4 结论

针对连接器和电缆组件上的螺钉等附件头部型号识别及分选,开发了一种基于机器视觉的智能在线检测系统,该系统采用模板匹配算法提出了针对不同螺钉头部型号的智能在线检测方法。该方法相比传统的

人工目识法具有识别准确率高、稳定性强,具有良好的实用价值。同时这也为实现大批量连接器和电缆组件安装通用螺钉过程中螺钉头部型号在线智能识别提供了理论依据和检测方法。