基于灰色理论的数控机床故障预测的研究*

2019-09-18刘业鹏许彬彬何佳龙

刘业鹏, 许彬彬, 陈 菲, 何佳龙

(吉林大学 机械与航空航天工程学院,长春 130022)

0 引言

数控机床是21世纪制造业的核心加工设备之一,属于科技含量很高的加工设备,在现代制造领域有着举足轻重的地位[1]。作为机械制造业的核心,数控机床的可靠性水平对保证工件加工精度和降低机床厂的运营成本具有十分重要的意义。而数控机床的种类繁多,内部结构复杂多变,不同机床由于其加工对象不同其载荷与周围环境差异巨大,这导致机床在运行中主轴系统、刀架系统以及进给系统等关键子系统极有可能出现故障进而导致整机不能正常工作。研究出能有效预测数控机床故障的方法,不仅能有效避免数控机床失效,尽可能降低生产损失,也是制定合理性能检查方案及维修计划的前提基础[2]。

传统的机床故障预测建立在丰富的试验数据基础上[3-4],蒋洪平通过列举数控机床的故障现象及排除方法范例阐述数控机床基本故障诊断方法[5]。李瑞莹等通过对某航空公司波音飞机故障率预测误差在20%之内证明了神经网络法预测在机械设备的故障预测中有较高精度[6]。张宝珍给出了PHM在F—35战斗机上的故障预测典型应用案例[7]。然而,以上的研究往往需要很多设备的故障信息才能进行准确预测,这为机床的故障预测带来很大的困难。由于数控机床企业遍布全国,收集数据信息需要付出极大的时间及财力,且随着数控机床可靠性水平的进步,故障发生的情况降低[8],因此难以建立大数据库[9]。如何在数据匮乏的现实条件下准确预测机床故障是目前机床领域研究的前沿点和关注点[10]。

本文提出了一种将灰色理论与BP神经网络相结合的预测模型(GANN模型)。为提高模型精度,本文先建立灰色模型并求解参数,用合格的模型预测特征参数进行残差优化,优化方法为BP神经网络算法。该方法有建模门槛低,适用对象广,方程参数少等突出的优点。文章最后将该方法应用在机床主轴的故障数据上,成功验证了本文方法的优势与简便性。

1 GM(1,1)残差预测模型的建立

灰色模型[11-12]基本理论基础:所有的随机变量在一定范围内均可等效为有边界范围的灰色量。以数学方法寻找载体探索数据间的规律,足以克服依赖大样本、计算分布概率等方法的缺点。此外,灰色模型预测不需要冗长的数理推导,易于推广和演化优化算法,方程结构简单,易于求解,预测条件在工程应用中易于实现。所以,灰色模型在诸多工程领域预测研究中的占有举足轻重的地位[13-15]。然而,灰色理论的相关文献普遍存在普适性差,只能解决一些特定的问题,对其他问题的预测结果往往不甚理想[16]。

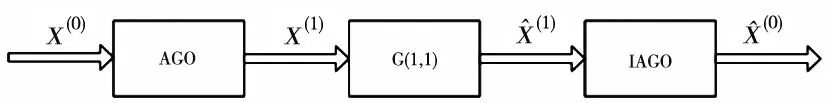

GM(1,1)灰色预测模型的建模其关键点是通过原始数据数学变换的方法,以累加变换或累减变换最为常见,用变换后的新生成数据建立GM 预测模型。其模型建立的常规过程如图1所示。

图1 灰色预测模型的基本过程

1.1 GM(1,1) 残差模型建立

GM(1,1) 残差模型是对 GM (1, 1) 模型不断改进生成的结果,建模过程如下[17-18]:

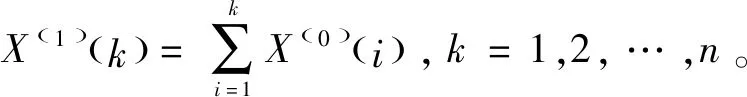

(1)累加生成。已知原始数据序列X(0)=(x(0)(1),x(0)(2),…,x(0)(n)),对X(0)进行一次累加生成,得到生成序列,

X(1)=(x(1)(1),x(1)(2),…,x(1)(n))

(2)建立白化方程。 由X(0)构造背景值序列

Z(1)={Z(1)(2),Z(1)(3),…,Z(1)(n)}。

其中,Z(1)(k)=αX(1)(k-1)+(1-α)X(1)(k)

k=2,…,n,一般α取0.5。

以X(1)存在类指数变化规律为前提条件,可得其离散化GM(1,1)方程如下 :

X(0)(k)+aZ(1)(k)=b

(1)

其中,a,b为待定系数,确定参数a,b,进而求解此微分方程。

(3)令

(2)

根据最小二乘原则,建立方程组:

(3)

则可得到:

(4)

将求得的a,b代入式(1),解此微分方程,得到:

(5)

(4)其残差序列为:

ε(0)=(ε(0)(1),ε(0)(2),…,ε(0)(n))

(6)

1.2 灰色残差模型建立

(1)可建模残差尾段的GM (1, 1) 的时间响应式如式(7)所示,

(7)

则残差尾段的模拟序列为:

(8)

为残差修正GM (1, 1) 模型。

2 BP神经网络优化灰色预测模型

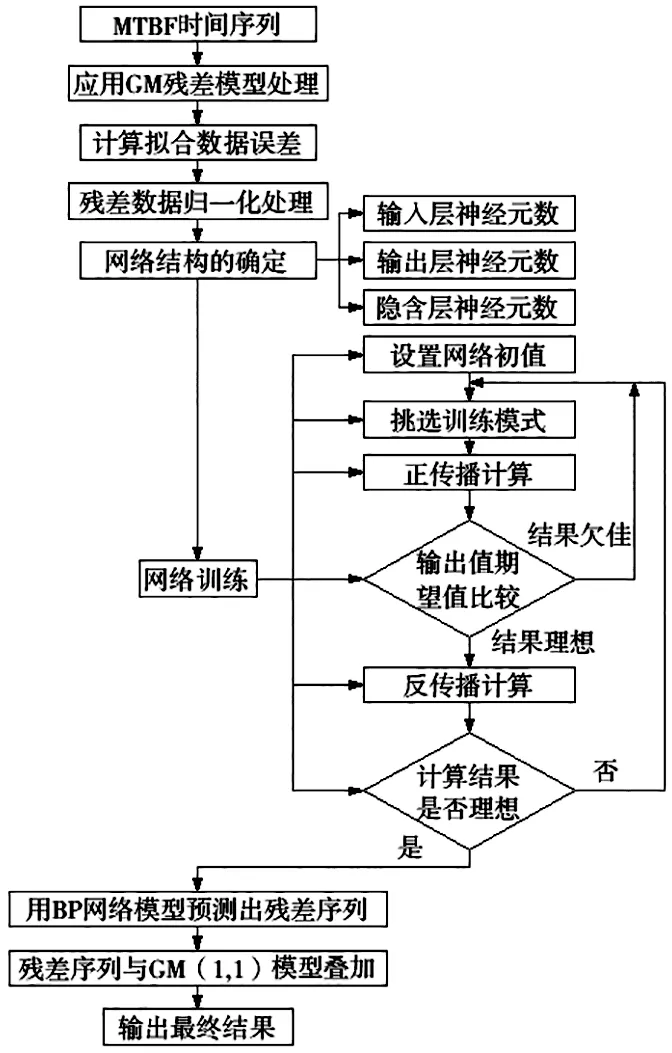

BP神经网络的优化对象是灰色模型的残差序列,灰色预测的最初输入量是残差序列,然后经过归一化处理、确定网络结构、进行网络训练、训练结果与原始灰色模型结果叠加4步实现对灰色模型的优化。

对序列{x(0)(i)},i=1,2,…,n进行累加变换,生成的序列就会是递增序列,满足了用一个连续函数或微分方程进行数据预测的条件。

BP神经网络优化GM(1,1)残差模型进行故障预测的一般过程如图2所示。

ε(0)=(ε(0)(1),ε(0)(2),…,ε(0)(n))为残差序列,S为预测阶数,输入样本为e(0)(i-1),e(0)(i-2),…,e(0)(i-S),对应的输出值为e(0)(i),其中i=1,2,…n,建模步骤可分为4步[19],具体如下:

(1)对残差序列标准进行归一化变换以保证使样本参数的落在在给定的区间范围:

(9)

图2 神经网络修正的灰色模型流程图

(2)确定网络类型和结构。3层BP神经网络能够精确的完成任意的连续映射关系。一般隐含层神经元数为:

(10)

式中,m为输入层神经元数;n为输出层神经元数,a的范围1~10。

(3)利用期望值对网络进行训练和测试。训练过程如下[20]:

①设置网络,初始化训练参数,将隐含层和输出层各节点的连接权值、神经元阀值赋值,把所有的训练参数设定为恰当的值 。

②根据所面临的实际的工程问题拣选出最合适的模式进行训练 ,将实际需要解决的问题作为考虑因素,输入网络的内容即为输入和期望输出的方式。

③确定了网络的输入因子后,以最前端的隐含层为起点,一步步计算网络的输出并与期望进行对比。直到得到了令人满意的结果,进行下一项计算。

④反向逆推,从输出端想输入端进行反向的计算以修缮各个连接单元所占比重的大小;

以上一次的权系数作为本次修正的依据可以加速数据收敛,故而修正公式为:

(11)

⑤当第④步完成后,训练集中的一个模式即训练完成。当训练集中每一个模式都完成后,即可得到每个权重系数。如果条件满足要求,则算法结束;如果条件不满足要求,则重新训练。

(12)

GM模型和神经网络模型均可被看作量化的函数估计器。融合GM模型可小样本建模与BP神经网络计算精度高的优点,可实现优势互补,形成最优算法。

3 实例分析

为验证本文提出的方法在机械设备故障预测方面的优越性,这里将提出的预测模型与其他预测模型进行了对比分析。数据来源于某徐文等提供的某型数控车床主轴的故障数据[21]。8个现场故障数据的故障时间依次为{118.99 200.39 293.13 400.89 539.50 688.98 899.04 1187.45}(单位为h)。从数据可以看出,原始数据比较少,规律性不明显,因此采用灰色理论对故障间隔工作时间进行建模和分析,可以很好地克服“小样本”、“贫信息”的缺点。

本文利用8个现场故障数据建立了灰色神经网络(GANN)模型,具体步骤如下:

(1)时间序列进行累加

累加结果如表1所示。

表1 累加结果表

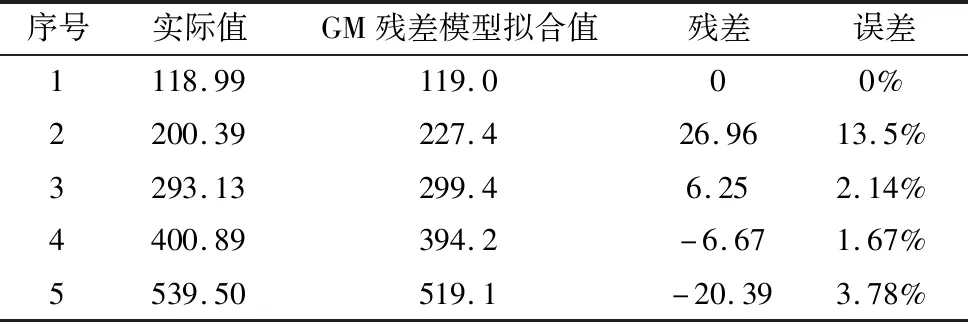

(2)计算GM残差模型拟合值及残差

表2 GM残差模型拟合及残差结果表

(3)残差数据归一化并确定预测阶数

为保证方法的可比较性,以及考虑到老信息对系统波动性、跟踪性的影响,取建模维数为5。即以前5个数据为原始序列,通过多次新陈代谢得到后3个数据的预测值。

(4)神经网络训练

训练过程包括以下4步,设置网络,初始化训练参数,正传播计算,反传播修正。

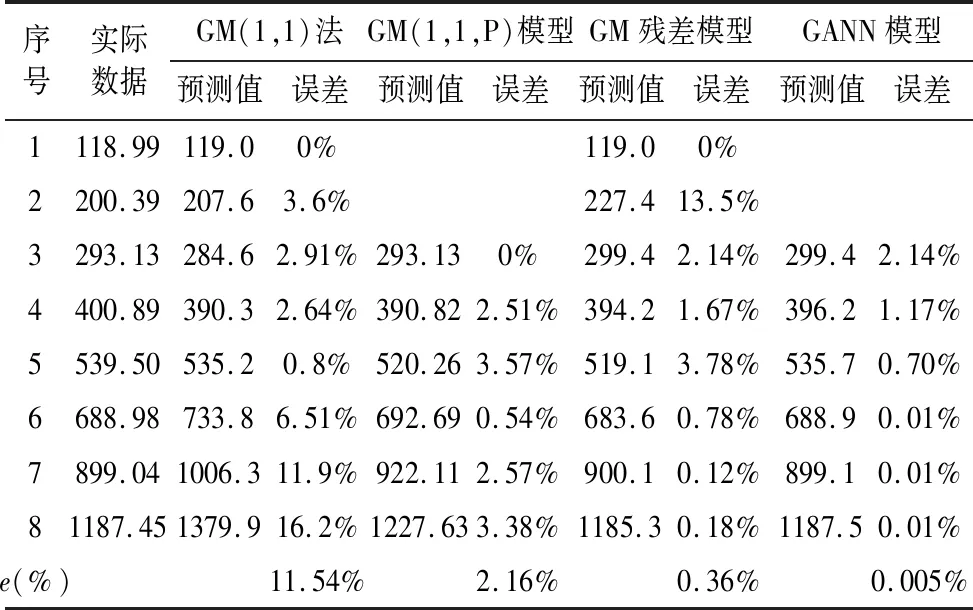

(5)GANN模型得到预测值如表3所示。

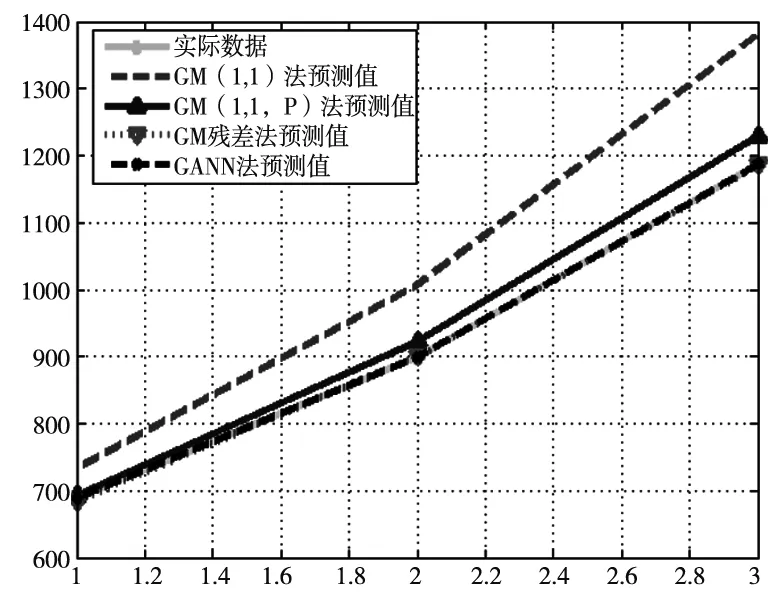

本方法3步预测值分别是688.9、899.1、1187.5。为突出本文方法的优越性,本文建立了GM(1,1)模型、GM残差模型、 GM(1,1,P)模型与本文方法进行比较,结果如表3、图3~图6所示。

表3 不同预测模型的预测结果以及相对误差

图3 各模型拟合值结果图

图4 各模型预测值结果图

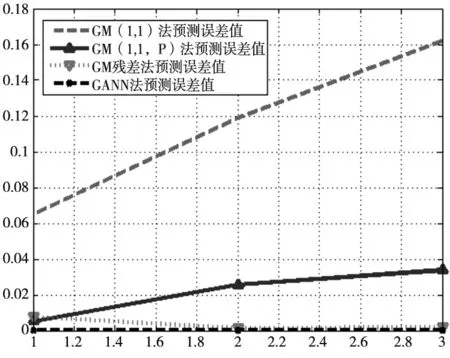

图5 各模型拟合误差结果图

图6 各模型预测误差结果图

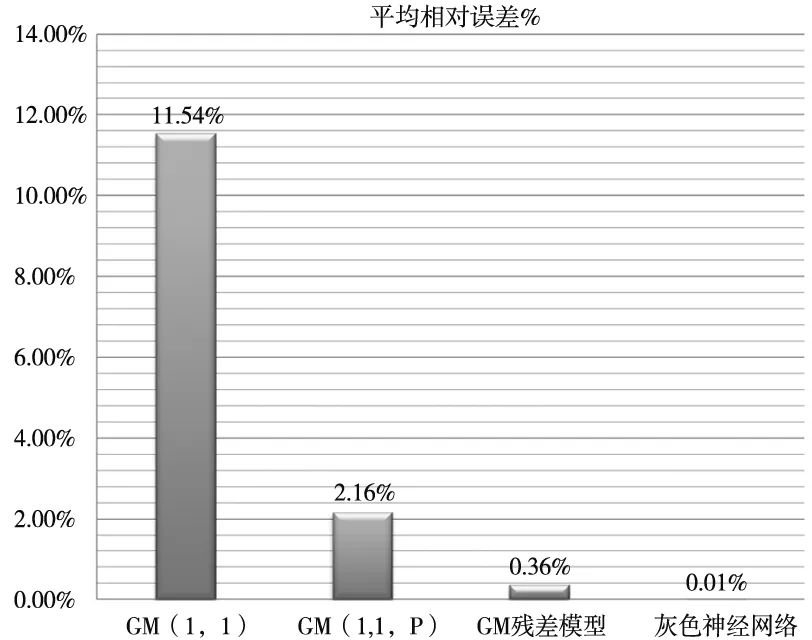

由于预测结果的准确度在故障预测及维修领域有着极为重要的作用,因此,本文将各个模型预测的平均误差作为评价模型优劣的指标。

平均误差公式如下:

(13)

各个模型的平均预测误差结果如图7所示。

图7 各模型平均预测误差示意图

从图3和图4的结果可以明显看出,基于灰色理论的拟合算法精度均比较好,尽管在传统基础上的优化算法的三个拟合模型拟合效果优于传统GM模型,但优势不明显。从图5、图6和图7可以看出,GM(1,1,P)模型、GM残差模型及GANN模型与传统模型相比预测精度的优势明显,其中GANN算法预测精度最高。从表3的数据结果来看,GM(1,1)模型预测误差11.54%,误差最大;GM(1,1,P)模型预测误差2.16%、GM残差模型预测误差0.36%,GANN模型预测误差0.005%,预测精度最好。综上所述,BP神经网络优化GM(1,1)残差模型拟合值平均误差最小,拟合效果最好;GM残差模型拟合值平均误差也较小,拟合效果优于GM(1,1,P)模型,不如BP神经网络优化GM(1,1)残差模型;GM(1,1,P)模型虽然不如精度GM(1,1)残差模型但精度等级也在良好范围内;GM(1,1)模型预测精度最低。但是,BP神经网络法复杂度最高,编程时间有所增加。

4 结论

(1)故障预测作为可靠性工程及应用领域一个较新的研究领域,对于提高机床等复杂机电液系统运行的可靠性、企业经济效益、促进企业的科学管理大有裨益。本文在传统GM(1,1)模型基础上结合BP神经网络算法构建了一种适用于系统早期故障时期的故障预测模型。该模型以残差值而非传统GM(1,1)模型本身预测值作为第一步优化,以神经网络优化残差值作为第二次优化,显著提高预测精度。

(2)该模型在预测具有类指数变换趋势的故障间隔工作时间有很高的精度和效率,为复杂机电产品的故障时间预测提供了有效方法。本文提出的方法对于小样本贫信息的数据具有很强的实用性。对数据本身的实际物理意义要求并不严格,进而为多个学科的小样本问题研究提供了方法。对于难以精确描述的系统复杂的故障预测也有一定的借鉴意义。同时,灰色理论也能利用其自身建模需要的数据极少的优点在多个学科领域大放异彩。

本文的方法虽然预测精度最高,却是所述几种方法中最为复杂的,如何改进算法去解决机床等产品故障数据匮乏的预测问题,这是本文继续深入研究的一个重要方向。