变截面涡旋盘外圈薄壁齿铣削参数优化及实验研究*

2019-09-18张文帅张文超

刘 涛,张文帅,张文超

(兰州理工大学 机电工程学院,兰州 730050)

0 引言

涡旋压缩机属于容积式压缩机,具有非常高的效率,由于它的工作效率极高且具备很强的可靠性,工作时产生的噪音较小,因此在制冷空调中得到了大范围的运用,拥有巨大的发展潜力[1]。涡旋盘是涡旋压缩机中的关键零部件,它制造加工的重点以及关键在于动、静涡旋齿。铣削涡旋齿是一个非常复杂的动态非线性加工过程,常伴随着铣削力、铣削热和刀具磨损等物理现象[2]。在变截面涡旋齿的铣削过程中,铣削力是影响零件加工表面质量的最主要因素,铣削参数的变化影响铣削力的变化,因此选择合理的铣削参数,对于改善涡旋齿的表面质量尤为重要。文献[3]针对三维加工有限元模型进行了构建,在对零件变形模拟值以及实验变形值进行对比的基础上有效验证了有限元模型能够有助于预测铣削加工变形,然而并未针对铣削力以及零件加工表面质量的关系展开详细分析。文献[4]和文献[5]建立了薄壁件三维铣削加工的有限元模型,预测了零件在铣削力作用下的变形,但缺乏对铣削参数和铣削力关系的研究。文献[6]利用DEFORM3D铣削模块模拟了航空铝合金材料的铣削加工,将模拟得到的铣削力和实验中的铣削力比较,验证了铣削力仿真的正确性,但其铣削加工过程假设铣刀刃线为直线刃,不能完整的模拟出多刃铣刀铣削工件的过程,其铣削仿真更类似于切削仿真。

本文通过建立涡旋盘外圈薄壁齿三维铣削简化有限元模型,能够实时观测并输出不同铣削参数下铣削力的变化数据。分析铣削速度和铣削深度变化下铣削力的波动情况,合理选择适当的铣削速度和铣削深度,提高加工表面质量。

1 涡旋盘型线

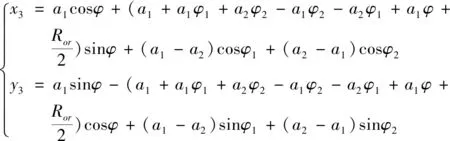

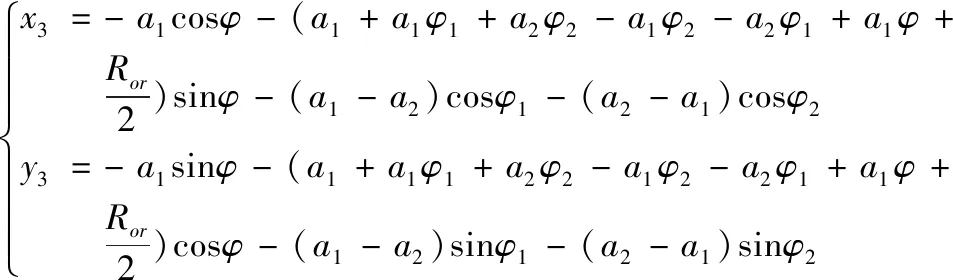

本文涡旋齿主要通过三段基圆渐开线构成,其方程如下。以法向等距线法[7]构建涡旋齿型线,如图1所示。

图1 涡旋齿型线图

内圈GE段基圆渐开线:

(1)

外圈MF段基圆渐开线:

(2)

内圈段EC基圆渐开线:

(3)

外圈FD段基圆渐开线:

(4)

内圈CB段基圆渐开线:

(5)

外圈第DA段基圆渐开线:

(6)

在上式当中,a1为第一、三段基圆渐开线的基圆半径;a2为第二段基圆渐开线的基圆半径;Ror为回转半径;φ为展角变量。其中a1=2.308mm,a2=3.326mm,Ror=4.04mm,φ1=2π,φ2=4π,φ3=6π。

2 建立铣削仿真有限元模型

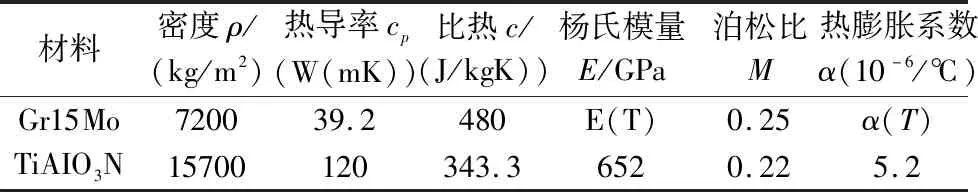

2.1 工件和刀具的材料属性

本文工件采用Gr15Mo合金铸铁,刀具采用TiAIO3N硬质合金刀具,表1中所示为刀具及工件的材料属性。

表1 刀具及工件的材料属性

2.2 工件的本构模型

涡旋齿的铣削是一个高塑性、高应变率的变形过程。因此要真实反应各因素对加工材料应力应变的影响情况,本构模型是保证铣削加工有限元仿真的基本条件。Johnson-cook模型能充分兼顾到金属处于大变形、高应变率效能以及高温状态中的本构模型,表达式如下:

2.3 切屑分离准则

铣削加工是指随着刀具的旋转进给,切屑以及工件两者相互脱离的一个缓慢进程,本文以Johnson-cook剪切失效法则,来模拟切屑和工件分离的铣削过程。其失效参数定义如下。

2.4 摩擦效应

铣削涡旋齿要反应刀面和工件接触方面的非线性摩擦,因此本文所使用的模型为修正后的库仑摩擦模型。分别是切应力差异不大的滑动区以及摩擦应力跟随刀具不断降低的粘结区,表达式如下:

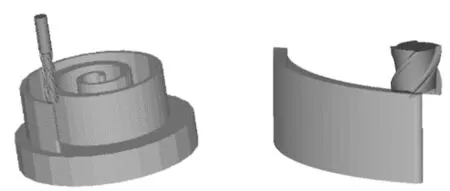

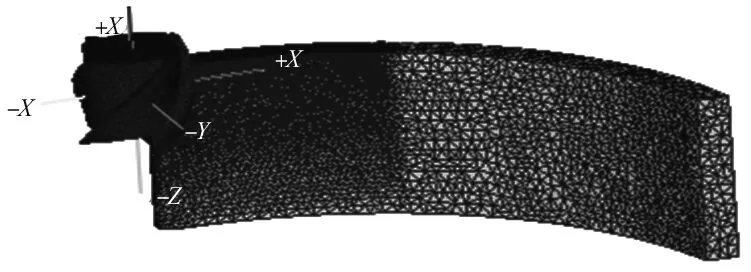

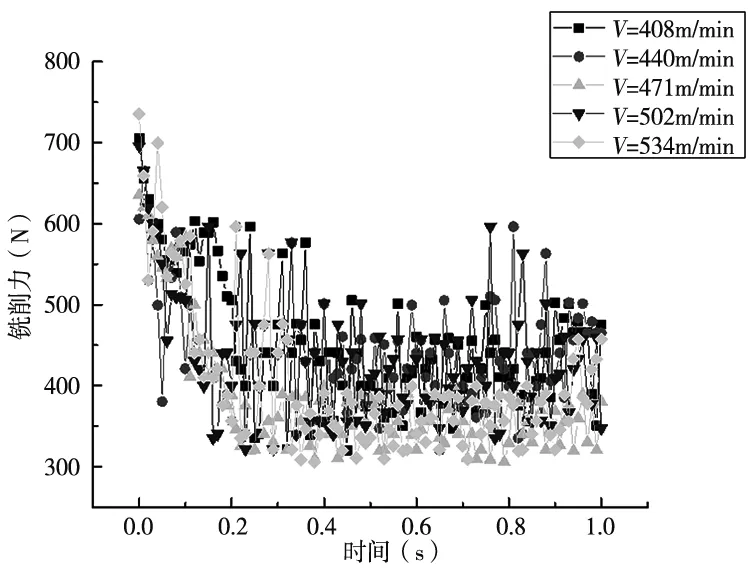

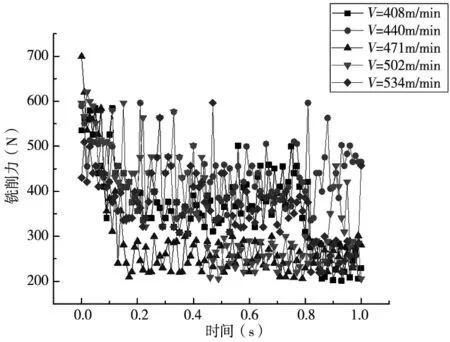

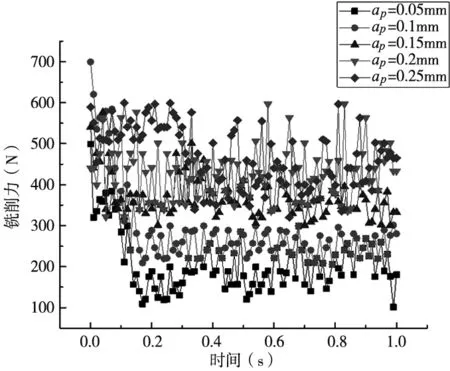

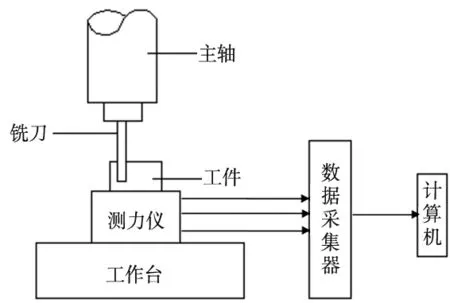

Tf=uσ1,uσ1 Tf=T*,uσ1≥T*(粘接摩擦区域) 式中,Tf为刀具接触面的摩擦应力;u为摩擦系数;σ1为法向压力;T*为工件切应力。 在PRO/E软件草绘界面中,建立工件的几何模型如图2a所示。因CB段和DA段组成的涡旋齿壁厚最薄,在精加工过程中,薄壁工件容易发生较大的变形,现将工件和刀具简化如图2b所示。 (a) 铣削实体模型 (b) 铣削简化模型 图2 铣削仿真几何模型 在本文中,所选择的网格划分方式为自适应网格划分技术,首先通过四面体网格针对工件实行粗划分,接下来针对铣削部位进行局部网格细化,在此基础上形成表面网格和体网格,如图3所示。 图3 网格划分模型 设定热交换环境。选择涡旋齿底面,从速度方向以X、Y、Z三个方向约束,分别以速度为0来约束限定边界条件。 铣削加工是切屑和工件逐渐分离的过程,如图4所示为瞬态四刃立铣刀自接触工件起至切屑分离的过程。从切屑分离的模拟过程可知,工件材料受到刀具的作用,工件材料内部应力增加,达到材料的屈服极点,金属发生塑性应变。当应力达到切屑分离准则时,卷曲状切屑从厚变薄,与工件分离,和实际加工过程相符。 (a) 0.1s (b) 0.2s (c) 0.3s (d) 0.4s 图4 切屑瞬态分离过程 4.2.1 铣削速度对仿真结果的影响 利用上述铣削仿真模型,在前处理界面中改变铣削工艺参数,分别设置铣削速度为408 m/min、441 m/min、471 m/min、502m/min、 534 m/min,保持铣削深度0.05mm不变。得到5种铣削速度变化下铣削涡旋齿铣削力FX和FY随时间变化的曲线,输出数据,因FZ方向铣削力变化最小,因此将5种不同铣削速度下的铣削力FX和FY导入Origin如图5、图6所示。 图5 不同铣削速度下FX方向的铣削力 图6 不同铣削速度下FY方向的铣削力 由图5、图6可知,可以看到铣削力以及铣削速度之间的比例关系是不规则的,在0~0.2s的阶段当中,刀具受力情况变化幅度非常大, 这是由于这一模型当中铣削速度的增加是从0线性不断上升至预期速度的过程,直至达到0.2s,铣削速度达到预期的最大值。下面分别对不同铣削速度得到的结果进行讨论: (1)当铣削速度V=408m/min时,1s内铣削力的平均值FX=431.35N,FY=383.35N,且铣削力曲线FX和FY均波动较大。 (2)当铣削速度V=440m/min时, 1s内铣削力的平均值FX=453.36N,FY=421.57N,且铣削力曲线FX和FY均波动大。 (3)当铣削速度V=471m/min时,1s内铣削力的平均值FX=351.67 N,FY=263.58N,且铣削力曲线波动较平缓。 (4)当铣削速度V=502m/min时,1s内铣削力的平均值FX=480.65N,FY=391.63N,铣削力曲线均波动大。 (5)当铣削速度V=534m/min时,1s内铣削力的平均值FX=395.63N,FY=410.79N,铣削力曲线FX波动较大,FY波动较小. 根据分析结果,可以得出结论:刀具所受到的铣削力随着铣削速度的变化不断变化,当铣削速度为471m/min时,刀具所受到的铣削力曲线FX和FY在0.2s以后均波动均较平缓,且铣削力FX=351.67N,FY=263.58N,相对于另外4组铣削速度下的铣削力值较小。综合考虑铣削力的波动和其值的大小,铣削速度首选471m/min。 4.2.2 铣削深度仿真结果的影响 同理在上述铣削仿真模型中,需要在前处理界面对深度进行设定,具体数值依次为0.05mm、0.1 mm、0.15 mm、0.2 mm、0.25mm,铣削速度则保持V=471 m/min不变,在此基础上能够获得5种不同铣削深度下铣削涡旋齿铣削力FX及FY随时间变化曲线,输出数据,将5种不同铣削深度下的铣削力FX和FY导入Origin如图7和图8所示。 图7 不同铣削深度下FX方向的铣削力 图8 不同铣削深度下FY方向的铣削力 如图7、图8可知,铣削力在0~0.2内同样会出现一个较为明显的波动,原因和铣削速度相同。且随着铣削深度的增加,铣削力呈现较为明显的增加趋势,具体分析如下: (1)当铣削深度ap=0.05mm时,1s内铣削力的平均值FX=264.43N,FY=186.65N。铣削力曲线波动均较平缓。 (2)当铣削深度ap=0.1mm时,1s内铣削力的平均值FX=365.53N,FY=283.32N,铣削力曲线FX波动较大,FY波动较小。 (3)当铣削深度ap=0.15mm时,1s内铣削力的平均值FX=429.97N,FY=405.88N,铣削力曲线均波动较大。 (4)当铣削深度ap=0.2mm时,1s内铣削力的平均值FX=511.53N,FY=459.69N,铣削力曲线均波动大。 (5)当铣削深度ap=0.25 mm时,1s内铣削力的平均值FX=565.56N,FY=480.18N,铣削力曲线均波动大。 根据分析结果,可以得出结论:刀具所受到的铣削力随着铣削深度的增加逐渐增加,当铣削深度ap=0.05mm时,刀具所受到的铣削力FX和FY均波动较平缓,且铣削力的平均值FX=264.43N,FY=186.65N,相对于另外4组铣削速度下的铣削力值较小。综合考虑铣削力曲线的波动和其值的大小,铣削深度首选0.05mm。 采用CK713数控铣床,Kistler9257B三相压电式测力仪,数据采集器,刀具采用直径10mm四刃整体式立铣刀。铣削测力系统和实验装置如图9所示。在实验中,铣削速度取 3 组数据,分别为 408 m/min、 440m/min、471m/min,因为铣削力FX变化较大,所以仅对FX通过测力仪进行3种铣削速度下的铣削力数据导出如图10所示。 图9 铣削测力系统 图10 不同铣削速度下实验铣削力变化 根据实际测得的结果可知,在铣削速度V=471 m/min时,铣削力值及其波动均最小,此结果与有限元仿真结果一致。 另外再取 3 组铣削深度分别进行实验,所取值分别为0.05 mm、0.1 mm、0.15 mm,测力仪最终测得的不同铣削深度下的铣削力波动曲线如图11所示。 图11 不同铣削深度下实验铣削力变化 结果显示,当铣削深度ap=0.05 mm时所测得的铣削力及其波动均最小,结果同样与铣削有限元仿真结果相同。 本文针对变截面涡旋盘薄壁齿加工质量难以控制的特点,建立了外圈薄壁齿铣削有限元模型,模拟涡旋齿薄壁部位的三维铣削过程。通过在前处理界面改变铣削速度和铣削深度,将不同铣削速度和铣削深度下的铣削力模拟结果导入Origin中。综合考虑铣削力的大小和铣削力曲线的波动情况,合理优化出最佳的铣削速度和铣削深度。通过实验验证优化后的铣削速度和铣削深度对铣削力的影响情况,结果表明优化后的铣削速度和铣削深度下的铣削力波动小,优于未优化的铣削速度和铣削深度。本文研究结果可用于指导变截面涡旋盘涡旋齿的实际加工,对于提高涡旋齿的加工表面质量具有实际意义。3 DEFORM-3D的铣削建模

3.1 刀具和工件几何模型的建立

3.2 划分网格

3.3 设置边界条件

4 模拟结果分析

4.1 切屑分离过程

4.2 铣削力的分析

5 铣削力实验验证

6 结论