抑制永磁同步电机转矩脉动的转子再设计方法

2019-09-18宋守许李诺楠

宋守许 李诺楠 杜 毅 刘 涛

合肥工业大学机械工业绿色设计与制造重点实验室,合肥,230009

0 引言

电机再制造是废旧电机再利用的最佳途径,通过采用再制造的先进技术和工艺来提高再制造电机性能,使其不低于新品的性能,有利于缓解资源短缺与产品需求之间的矛盾, 同时达到节能减排的目的[1]。对于车用永磁同步电机,永磁体和定子齿槽相互作用产生的齿槽转矩,以及气隙磁场中大量谐波导致相绕组磁链波动而引起的谐波转矩,是造成电磁转矩脉动的主要因素,进而引起了电机振动和噪声[2-3]。不论是电机的初始设计还是再制造电机的再设计,优化电磁转矩脉动都是电机设计的关键步骤。

国内外学者在抑制电磁转矩脉动方面进行了许多研究,主要方法分为两类,一是通过优化电机系统控制策略,抑制电枢磁场谐波或对转矩脉动进行补偿。如陈坤[4]搭建了基于时间脉冲补偿法的控制系统仿真模型,抑制了死区时间对电流谐波的影响,减小了转矩脉动。周美兰等[5]对比分析了5种脉冲宽度调制(pulse width modulation, PWM)控制方式对电机转矩脉动的影响,提出了减小直流无刷电机转矩脉动的调制方式。SALAH等[6]介绍了一种减小无刷直流电机转矩脉动的PWM开关策略,电磁转矩表现出较低的纹波含量。SONG等[7]提出了一种电流反馈控制法,减小了无刷直流电机换向时产生的转矩脉动。但上述方法均存在检测方法和控制算法复杂、成本较高、实际应用性差的缺点。二是从电机结构设计方面,通过改善永磁电机气隙磁场的分布来抑制转矩脉动。如方程等[8]通过合理选择极槽数,有效地减少了电机磁场谐波含量,并减小了电机的转矩脉动及损耗。ISFAHANI等[9]以转矩脉动为参数目标,采用遗传算法优化分段磁极段的尺寸参数来抑制电机转矩脉动,并通过有限元方法进行了验证。齿槽转矩不仅是引起转矩脉动的主要因素之一,还对低速时电机位置和速度系统的控制精度有着重要影响。许多学者从改善磁场分布方面出发,通过采用优化磁极宽度[10]和形状[11]等方法,减小齿槽转矩,间接地为优化转矩脉动提供了途径。上述方法都针对电机初始设计阶段,鲜有针对永磁同步电机再制造的优化设计,也很少综合考虑齿槽转矩和电磁转矩的变化。

电机再设计是针对旧电机零部件结构进行的优化设计,不仅受到已有结构尺寸的限制,同时单一的局部结构再设计难以综合提升再制造电机性能,进而增大了设计难度。为更好地实现电机再制造目标,保留其他部件原结构尺寸不变,本文提出单一极内偏心槽、组合偏心槽、磁桥优化的递进再设计方法。利用Ansoft Maxwell软件进行仿真分析,逐步建立不同偏心角度及槽深条件下的单一极内偏心槽、组合偏心槽和不同再设计磁桥长度的转子模型,研究3种模型下电机齿槽转矩和转矩脉动的变化规律,以提高再制造永磁同步电机的性能。

1 再制造组合偏心槽转子再设计

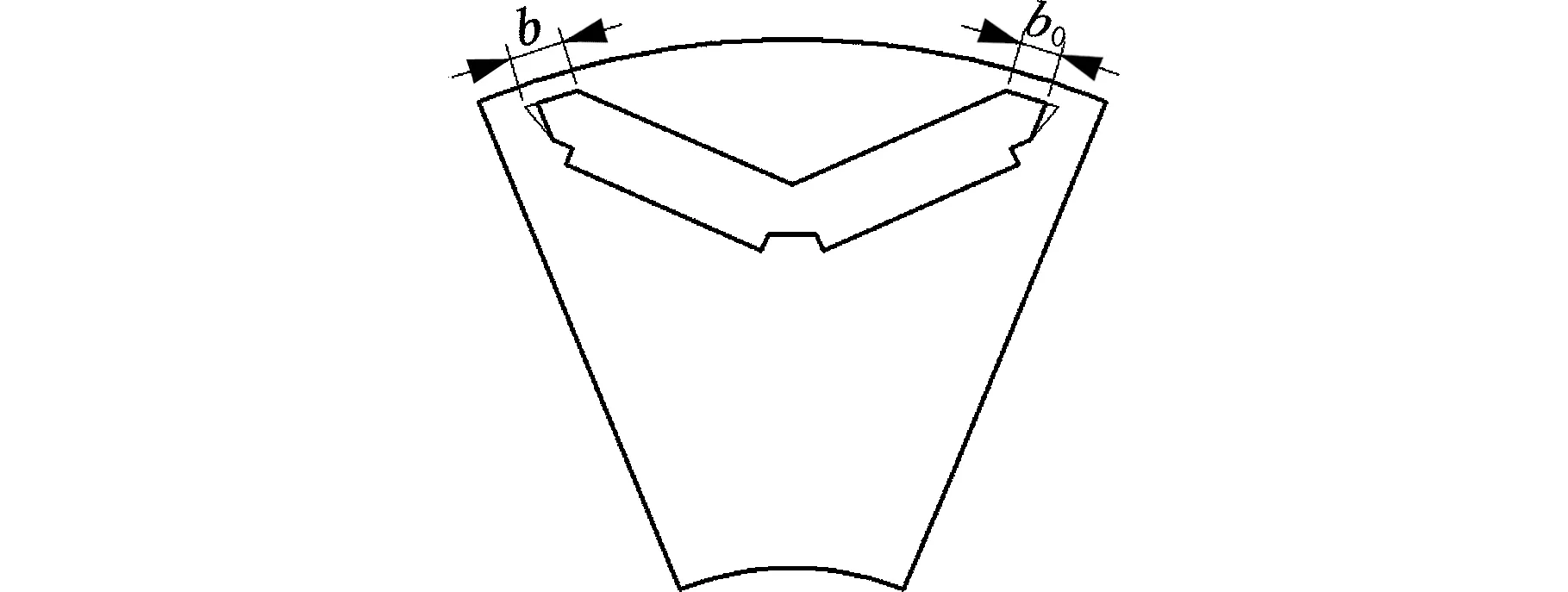

电机的气隙磁场是机械能和电能进行能量转换的重要场所,是电磁场计算中重要的物理量。永磁同步电机气隙磁密呈矩形波形状,含有大量谐波,利用不均匀气隙的转子结构可以获得优良正弦性的磁密波形。对于再制造电机,为尽量避免电机引入新的谐波,可保留部分原电机转子外圆,通过在磁极极弧内对应转子外圆增加辅助偏心槽的方法来获得不均匀气隙。极内偏心槽转子模型如图1所示。考虑偏心槽不同位置对气隙磁密谐波的影响,在不同位置加入辅助槽会在不同程度上改善电机性能。由于相邻永磁体间的距离较小,易产生漏磁,在极间增加辅助槽以增大极间磁阻,可减少漏磁的产生,因此,本文提出了组合偏心槽转子再设计方法,在单一极内偏心槽再设计优化的基础上,在相邻磁极间对应的转子外圆增加辅助偏心槽,改善磁密波形,以提升电机性能。组合偏心槽转子模型如图2所示。

图2 组合偏心槽转子模型Fig.2 Rotor model of combined eccentric groove

图1和图2中,Di1为定子内径,g为原电机气隙长度,虚线为原转子外圆,δmin为再制造电机最小气隙长度且δmin=g,θ为转子外圆任意位置与相邻磁极对称线的夹角。偏心距H和偏心槽半径Rp的计算表达式分别如下:

(1)

(2)

式中,d为槽深;θs为偏心角。

由图1可以看出,极内偏心槽底部的偏心圆圆心O1在单一磁极的对称线上,单一磁极对称线与相邻两磁极对称线的夹角为极距的一半(即τ/2,τ为极距)。首先确定极内槽深d1和极内偏心角θs1,由式(1)得到极内偏心槽的偏心距H1,由式(2)得到极内偏心槽半径Rp1。以O1为圆心,分别以Rp1为半径画偏心圆弧至与槽中心线夹角为θs1的扇形边界处,将交点沿圆O半径方向向外延伸至原外圆处,从而得到极内偏心槽(即极内偏心圆弧和偏心圆两端与外圆连线构成的转子外圆)。

由图2可以看出,固定极内偏心槽不变,增加极间偏心槽,极间偏心槽底部偏心圆的圆心O2分别在相邻两磁极的对称线上,则两槽中心线间距为极距的一半(即τ/2)。同样确定极间槽深d2和极间偏心角θs2,由式(1)得到极间偏心槽的偏心距H2,由式(2)得到极间偏心槽半径Rp2。以O2为圆心,分别以Rp2为半径画偏心圆弧至与槽中心线夹角为θs2的扇形边界处,将交点沿圆O半径方向向外延伸至原外圆处,从而得到极间偏心槽(即极间偏心圆弧和偏心圆两端与外圆连线构成的转子外圆)。极内偏心槽和极间偏心槽组成了再设计转子组合偏心槽。

在[π/(2p)-θs1,π/(2p)+θs1)(p为永磁电机磁极对数)区域内,单一极内偏心槽电机气隙函数g′1(θ)与组合偏心槽电机在该区域内的气隙函数分布相同,单一极内偏心槽电机在其余区域的气隙长度均为δmin,在此不列出。再制造组合偏心槽电机的气隙函数g′1,2(θ)在各区域内可表示为

g′1,2(θ)=

(3)

2 再制造电机转矩脉动解析

2.1 气隙磁密解析

考虑齿槽效应带来的气隙长度变化,则再制造电机气隙函数在各区域可表示为

g′(θ,α)=

(4)

k=0,1,2,…,[z/(2p)-1]

式中,α0、α1分别为定子齿和齿槽对应的圆心角;b0为槽宽;z为定子槽数。

将g′1(θ)、g′1,2(θ)分别代入式(4),分别得到单一极内偏心槽电机气隙函数g′1(θ,α)和组合偏心槽电机气隙函数g′1,2(θ,α),则对于任意相对位置α,再制造永磁同步电机气隙磁密沿电枢表面的分布可表示为

(5)

式中,hm为磁钢厚度;Br(θ)为永磁体剩磁密度沿圆周方向的分布。

将g′1(θ,α)和g′1,2(θ,α)分别代入式(5),分别得到单一极内偏心槽和组合偏心槽的再制造电机气隙磁密B1(θ,α)和B1,2(θ,α)。为研究偏心槽对再制造电机气隙磁密的影响,以电动汽车用JEEMC01003B型8极、48槽永磁同步电机为研究对象,计算分析极内偏心槽电机、组合偏心槽电机和原电机的气隙磁密。电机主要参数见表1,设置偏心槽参数见表2。

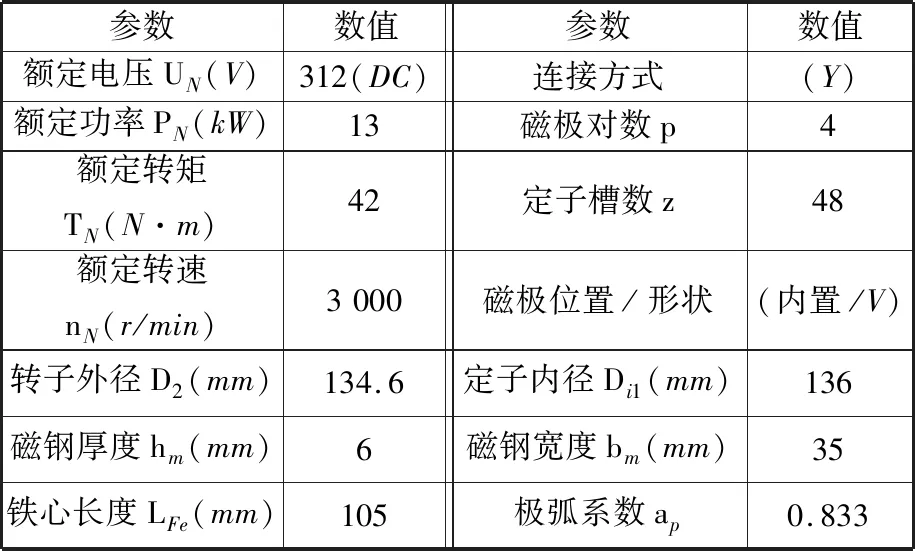

表1 电机主要参数Tab.1 Main parameters of motor

表2 偏心槽参数Tab.2 Parameters of eccentric groove

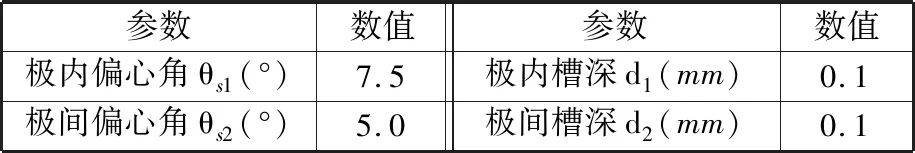

将表1和表2中的参数代入式(1)~式(5),可得到原电机、极内偏心槽及组合偏心槽再制造电机的气隙磁密,并进行傅里叶分解,得到的2种再制造电机和原电机的气隙磁密谐波值见表3。

表3 计算气隙磁密谐波值Tab.3 Harmonic values of calculated air-gap magnetic density

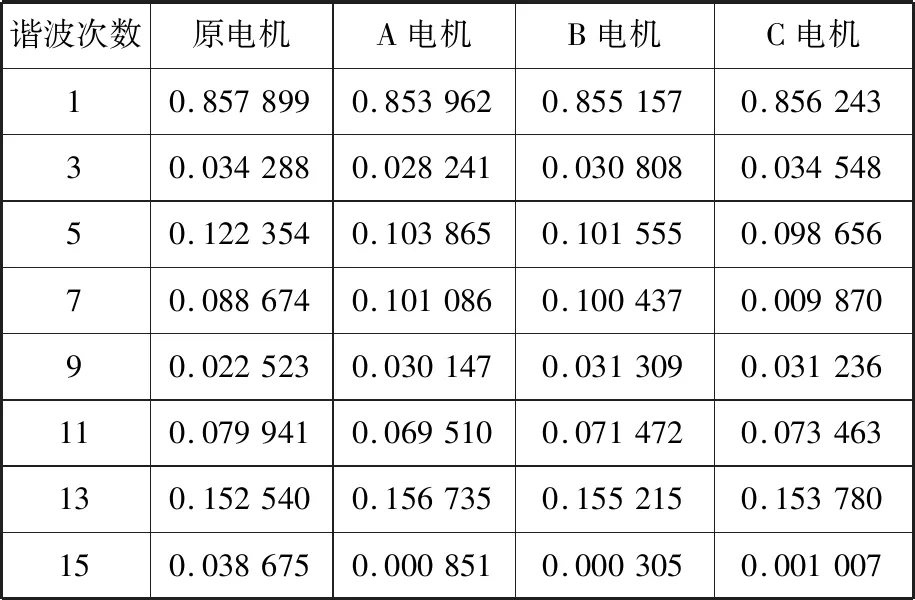

由表3可以看出,设置偏心槽后,再制造电机磁密基波值(即一次谐波值)减小,组合偏心槽再制造电机磁密基波值小于单一极内偏心槽再制造电机的磁密基波值。单一极内偏心槽再制造电机的9、15次谐波值小于原电机对应次数的谐波值,组合偏心槽再制造电机的9、11、15次谐波值也小于原电机对应次数的谐波值,且3、5、11、13、15次谐波值小于单一极内偏心槽再制造电机对应次数的谐波值。结果表明:相比单一极内偏心槽,组合偏心槽更有利于减小再制造永磁同步电机的气隙磁密谐波值,以及优化磁密波形。

2.2 谐波转矩解析

电磁转矩由定子三相电流和转子永磁体产生的气隙磁通相互作用产生,在实际条件下,永磁同步电动机通过永磁体励磁,气隙磁场和反电动势均存在较多谐波。感应电动势中的基波电动势与定子电流相互作用产生平均转矩,不同次数谐波电动势和定子电流中高次谐波相互作用将产生谐波转矩,从而引起转矩脉动。

由法拉第电磁感应定律可知,当通过电机绕组的磁通发生变化时,将会产生感应电动势,其表达式如下:

E=4KNmfNKdqΦ

(6)

(7)

式中,KNm为气隙磁场波形系数;f为电流频率;N为每相串联匝数;Kdq为绕组系数;Φ为每极磁通;LFe为铁心长度;B(·)表示磁通密度在一个极距范围内的分布。

由式(6)~式(7)可知,电动势与磁通密度分布密切相关。转子结构再设计改变了磁密分布及反电动势谐波,从而对转矩脉动产生了影响。同时永磁同步电动机的齿槽效应会产生齿槽转矩,也会引起周期性的转矩脉动。

将齿槽转矩定义为电机存储的磁场能量W对任意位置角α的负导数,其表达式如下[12]:

(8)

(9)

式中,μ0为空气磁导率;V为气隙体积。

由式(1)~式(5)可知,单一极内偏心槽的θs1、d1和极间偏心槽的θs2、d2等因素影响了再制造电机的气隙函数和气隙磁密分布。通过计算分析再制造电机和原电机的气隙磁密可知,两种再制造电机的磁密基波值均有减小,磁密谐波值均有部分减小,且组合偏心槽部分谐波值小于单一极内偏心槽相对应次数的谐波值。由式(6)~式(9)可知,转子再设计后的气隙磁密改变了磁场能量和感应电动势,进而影响了齿槽转矩和谐波转矩。由此可知,通过合理地设计组合偏心槽的θs1、θs2、d1、d2,可优化磁密波形,从而有效减小转矩脉动。

3 再制造电机有限元分析

3.1 有限元模型的建立

根据所提出的再制造永磁电机转子再设计方法,建立原电机、不同偏心槽偏心角度及槽深条件下的再制造电机Maxwell 2D模型,通过对比分析各参数条件下的电机转矩及空载气隙磁密计算结果,得出组合偏心槽优化参数。根据表1中的电机主要参数,可得到极内偏心槽偏心角度的取值范围为

则极间偏心槽偏心角度的取值范围为

再制造电机模型的转子为再设计偏心槽转子,其他部件保持不变,电机激励源为电流源且为三相交流电源。为节省时间,仿真均采用1/8模型对转矩性能进行计算。

3.2 组合偏心槽转子优化

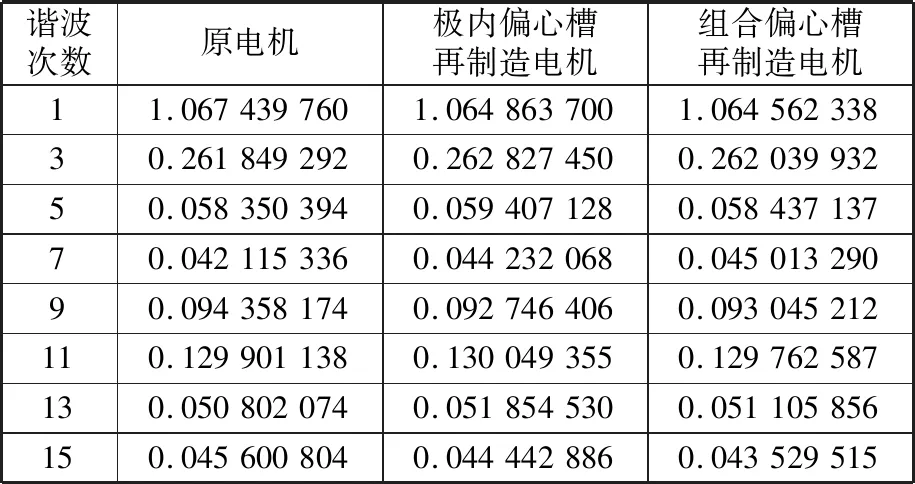

3.2.1单一极内偏心槽电机转矩性能分析

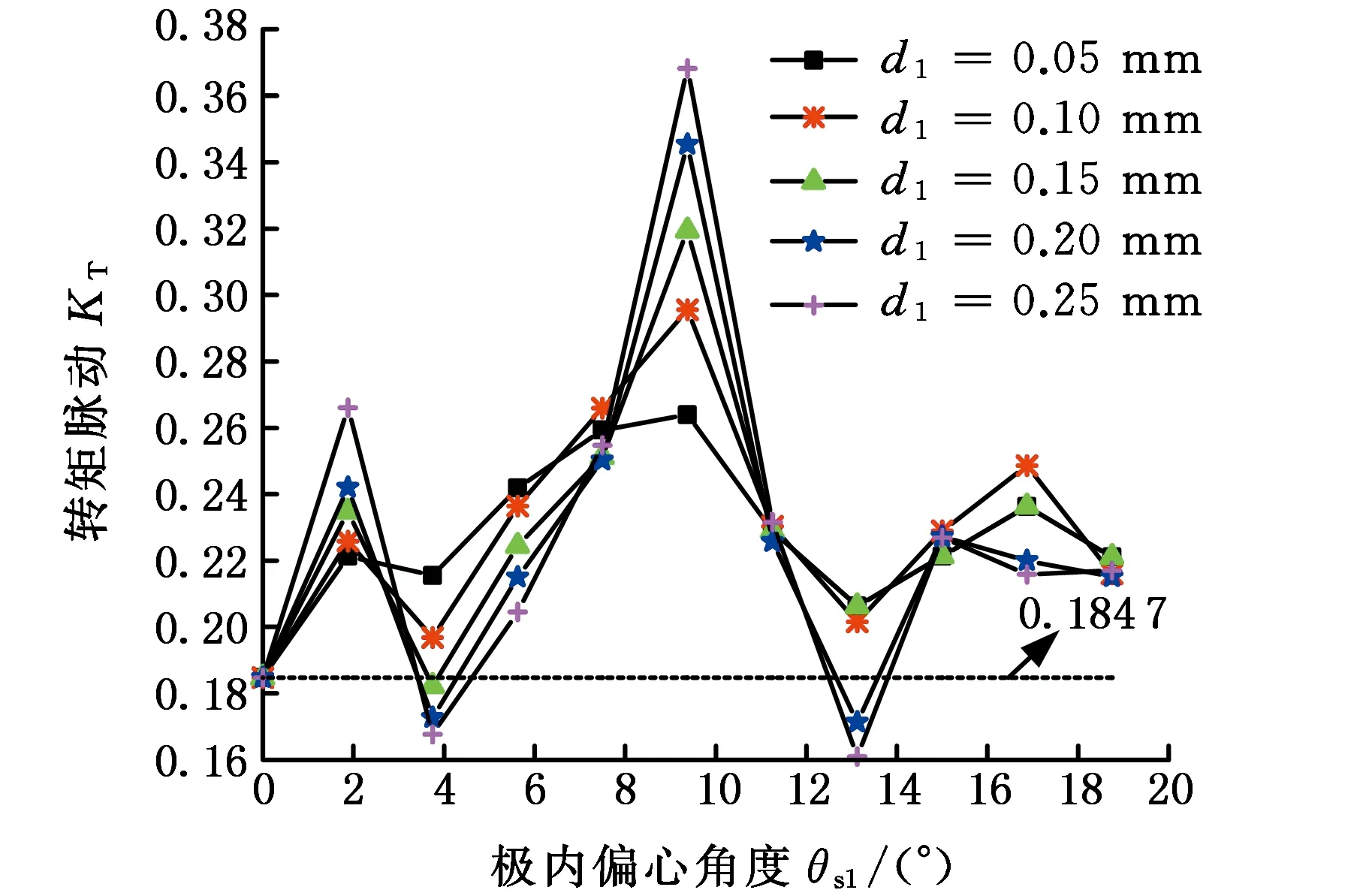

取极内偏心角θs1的范围为[1.875°,18.750°],步长为1.875°;取5组极内槽深的范围为[0.05 mm,0.25 mm],步长为0.05 mm,建立不同极内偏心角度和不同极内槽深条件下的再制造电机模型。通过仿真计算得到各情况下再制造电机齿槽转矩的变化,见图3。规定电机输出转矩峰值与平均值的比值为转矩脉动KT,得到不同极内槽深条件下转矩脉动随极内偏心角度的变化规律,见图4。其中,原电机的齿槽转矩为246.74 mN·m,转矩脉动为0.184 7。

图3 不同极内槽深下,齿槽转矩随极内偏心角度的变化Fig.3 The changes of cogging torque with the inner pole eccentric angle under different inner pole slot depths

图4 不同极内槽深下,转矩脉动随极内偏心角度的变化Fig.4 The changes of torque ripple with the inner pole eccentric angle under different inner pole slot depths

由图3可以看出,当极内偏心角θs1为11.25°、极内槽深d1为0.1 mm时,齿槽转矩为200 mN·m,低于原电机水平,对应图4中的转矩脉动为0.23,大于原电机的转矩脉动0.184 7。由图4可以看出,存在5点的转矩脉动小于原电机的转矩脉动,对应图3中的齿槽转矩均大于原电机的齿槽转矩。当θs1为9.375°时,各极内槽深d1条件下的齿槽转矩达到最大值,转矩脉动也达到最大值。这表明对于单一极内偏心槽再制造电机,在合理的θs1、d1条件下,当齿槽转矩减小时,转矩脉动增大,而当转矩脉动减小时,齿槽转矩增大,因此电机综合转矩性能很难得到提升。

加强东、中西部旅游协作,促进旅游者和市场要素流动,形成互为客源、互为市场、互动发展的良好局面。加强乡村旅游产品与城市居民休闲需求的对接,统筹城乡基础设施和公共服务,加大城市人才、智力资源对乡村旅游的支持,促进城乡间人员往来、信息沟通、资本流动,加快城乡一体化发展进程。注重旅游资源开发的整体性,鼓励相邻地区打破行政壁垒,统筹规划,协同发展。依托风景名胜区、历史文化名城名镇名村、特色景观旅游名镇、传统村落,探索名胜名城名镇名村“四名一体”全域旅游发展模式。

由前文磁密分析可知,极间辅助偏心槽有利于进一步改善磁密谐波,从而优化转矩脉动。为减小齿槽转矩对转矩脉动的影响,取齿槽转矩最小的情况(即θs1为11.25°,d1为0.1 mm),此时再制造电机的齿槽转矩为200 mN·m,比原电机的齿槽转矩减小了18.7%,将转矩脉动为0.23的情况记为A电机,在A电机的基础上增加极间偏心槽,以进一步优化转矩脉动。

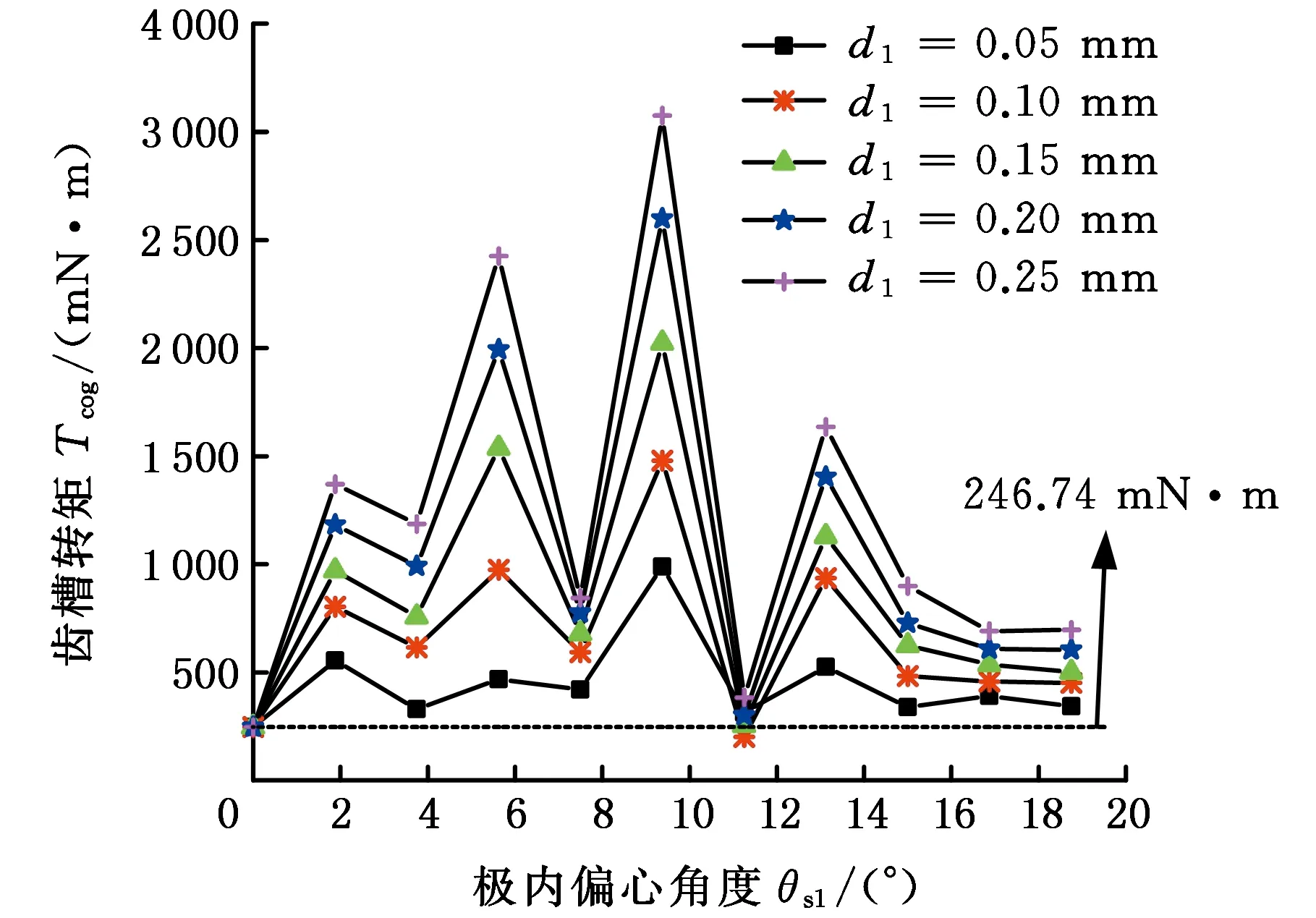

3.2.2组合偏心槽电机转矩性能分析

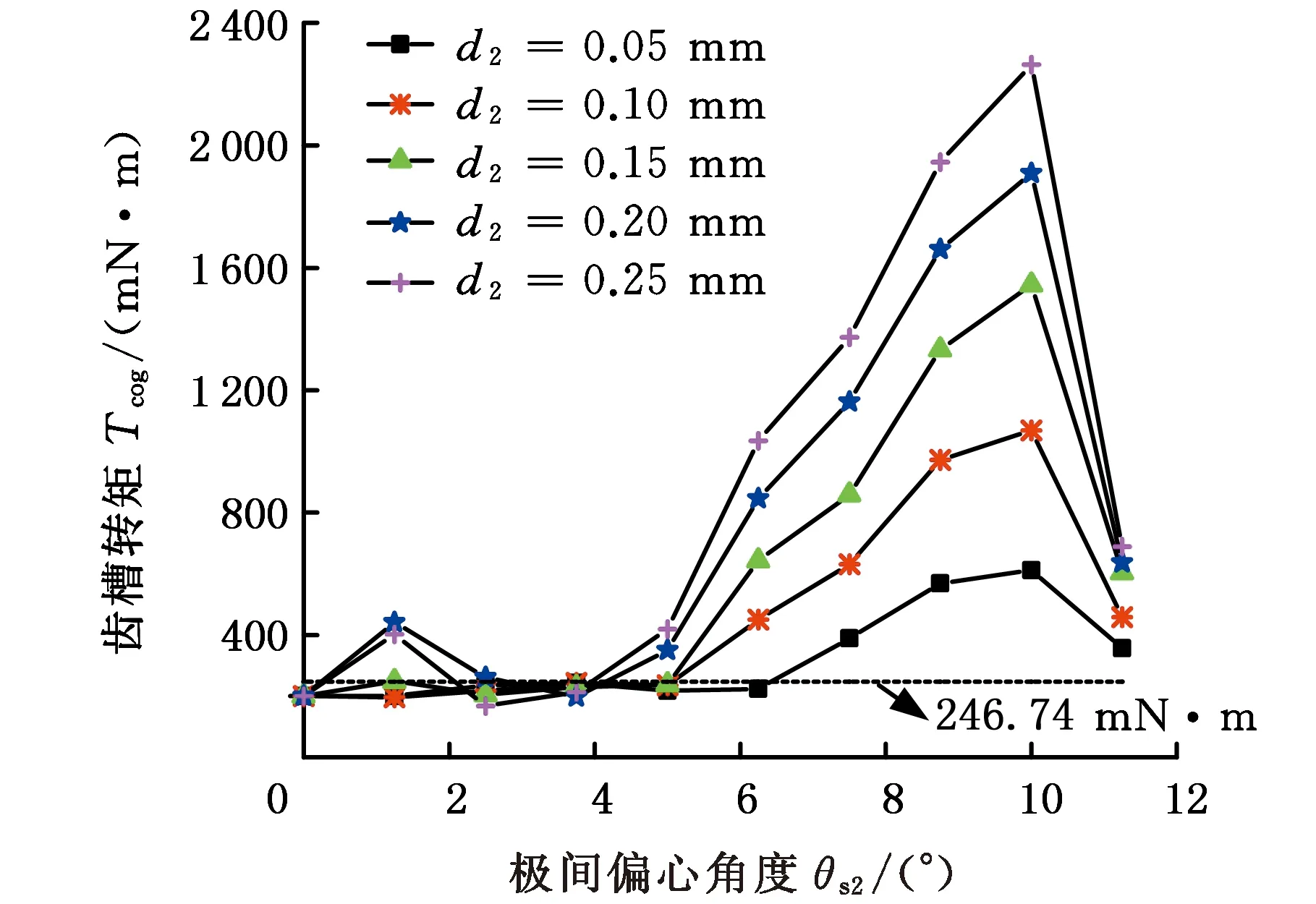

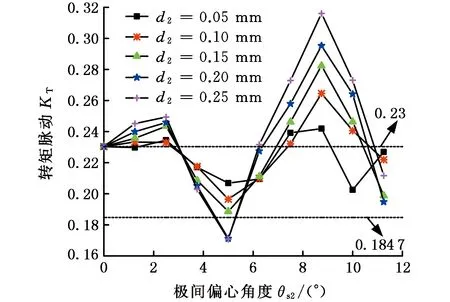

取极间偏心角θs2的范围为[0°,11.25°],步长为1.25°;取极间槽深d2的范围为[0.05 mm,0.25 mm],步长为0.05 mm,建立不同极间偏心角度和不同极间槽深参数条件下的组合偏心槽电机模型。各情况下再制造电机齿槽转矩的变化见图5。通过计算分析得到不同极间槽深条件下转矩脉动随极间偏心角度的变化规律,见图6。其中,极内偏心槽的θs1为11.25°、d1为0.1 mm的再制造电机转矩脉动为0.23。原电机转矩脉动为0.184 7,齿槽转矩为246.74 mN·m。

图5 不同极间槽深下,齿槽转矩随极间偏心角度的变化Fig.5 The changes of cogging torque with the inter-pole eccentric angle under different inter-pole slot depths

图6 不同极间槽深下,转矩脉动随极间偏心角度的变化Fig.6 The changes of torque ripple with the inter-pole eccentric angle under different inter-pole slot depths

由图5可以看出,不同极间槽深d2条件下均在θs2为10°时齿槽转矩达到最大值。当θs2为2.5°、d2为0.25 mm时,齿槽转矩最小为167.9 mN·m,比原电机的齿槽转矩减小了32%。由图6可以看出,当极间偏心角θs2为8.75°时,各极间槽深条件下的转矩脉动达到最大值。当θs2为5°、d2为0.25 mm时,转矩脉动最小为0.170 7,比原电机的转矩脉动减小了2.2%。

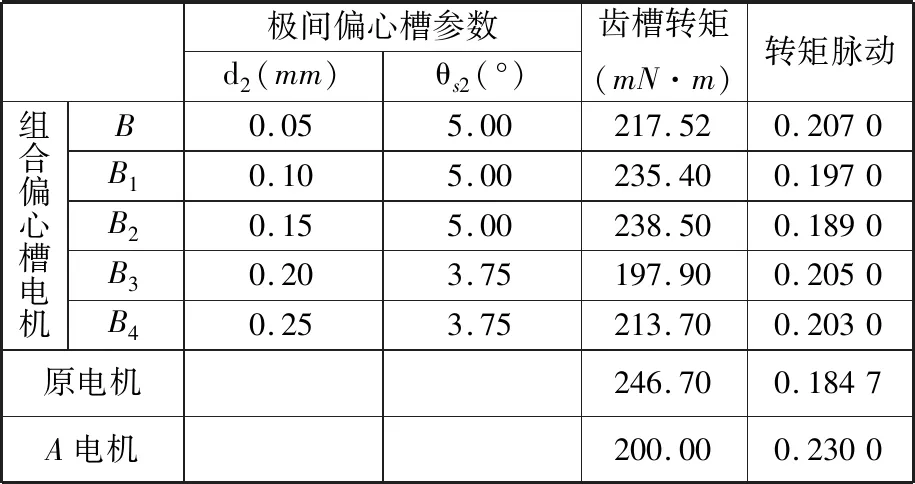

综合齿槽转矩和转矩脉动的优化,选择不同极间槽深条件下齿槽转矩小于原电机齿槽转矩同时转矩脉动最小的情况,见表4,将5种情况分别记为B电机、B1电机、B2电机、B3电机、B4电机,其转矩脉动均小于单一极内偏心槽电机A的转矩脉动,大于原电机转矩脉动。这表明进行组合偏心槽优化时,进一步减小了单一极内偏心槽再制造电机的转矩脉动,但不能降至原电机水平以下,故优化效果达不到最优。由于转矩脉动受磁桥长度的影响,因此选取表4中的5种组合偏心槽情况对磁桥长度进行优化。

表4 组合偏心槽电机的转矩性能Tab.4 Torque performance of combined eccentric slot motor

3.2.3磁桥长度优化

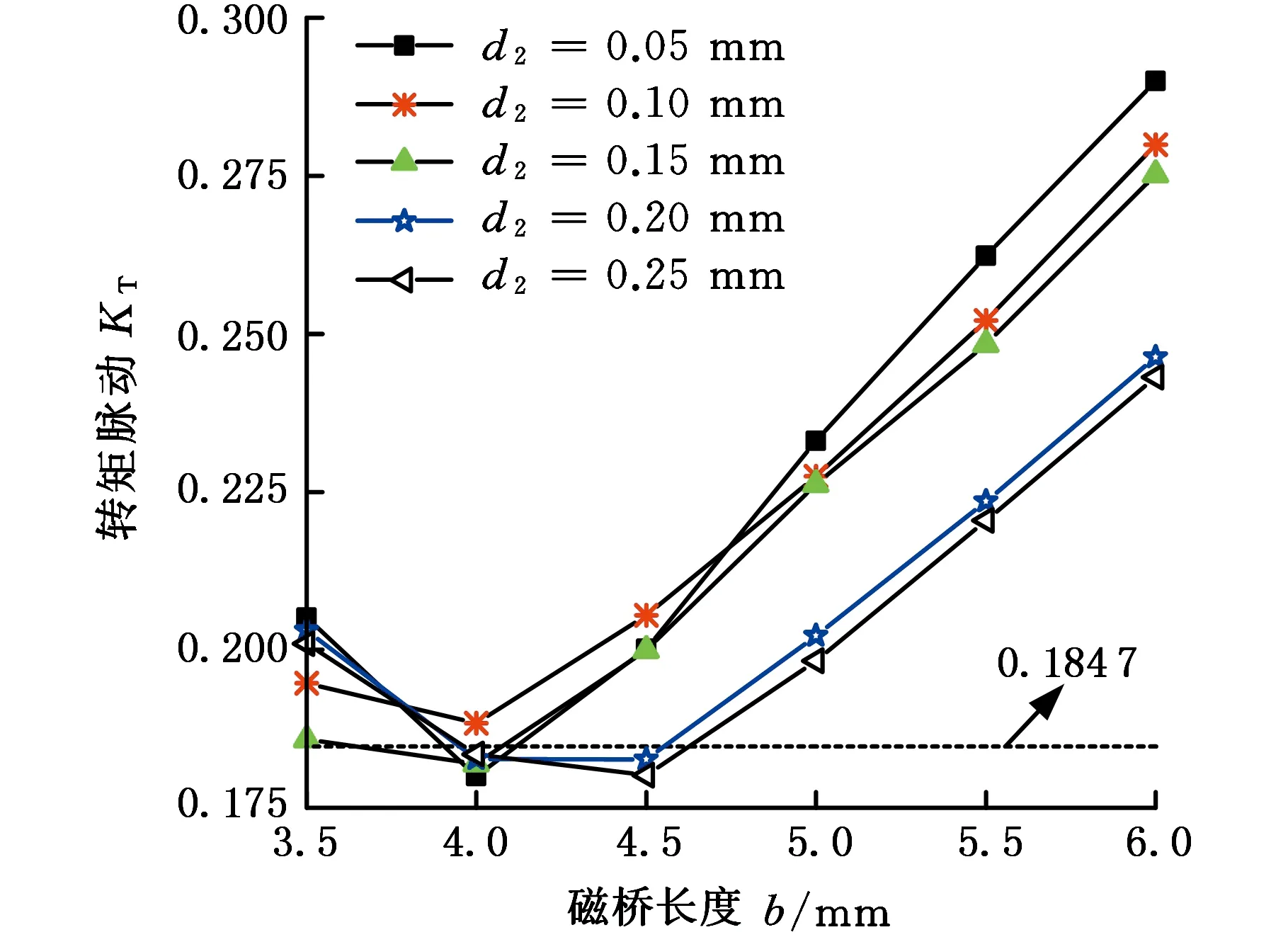

考虑再制造的特征,以削减材料的方式对磁桥结构进行改进,单一磁极下的磁桥优化结构见图7,其中b为优化后磁桥长度,b0为原电机磁桥长度,且b0=3.45 mm。基于表4中的5种情况,受材料的限制,取磁桥长度b的范围为[3.5 mm,6.0 mm],步长为0.5 mm,建立各情况下的电机模型,并进行仿真计算。图8为不同极间槽深条件下再制造电机转矩脉动KT随磁桥长度的变化曲线,其中,原电机转矩脉动为0.184 7。

图7 磁桥长度优化模型Fig.7 The optimization model of magnetic bridge

图8 不同极间槽深下,转矩脉动随磁桥长度的变化Fig.8 The changes of torque ripple with the magnetic bridge length under different inter-pole slot depths

由图8可以看出,随着磁桥长度b的增大,电机的转矩脉动先减小后增大。当d2为0.05 mm、0.10 mm、0.15 mm时,转矩脉动在磁桥长度b为4 mm时降到最小值。当d2为0.2 mm、0.25 mm时,转矩脉动在磁桥长度b为4.5 mm时降到最小值。当优化磁桥长度b为4 mm、d2为0.05 mm时,转矩脉动达到最小值0.179 98,比原电机的转矩脉动减小了3%。经计算得到此时齿槽转矩为232.216 5 mN·m,比原电机的齿槽转矩减小了6%。由此得到综合优化电机的参数如下:极内偏心角θs1为11.25°,极内槽深d1为0.10 mm,极间偏心角θs2为5°,极间槽深d2为0.05 mm,优化磁桥长度b为4 mm,并将该再制造电机记为C电机。计算得到该电机的铁耗为190.140 7 W/kg,低于原电机的铁耗194.806 7 W/kg,平均转矩增大了0.2 N·m,再制造电机效率为97.60%,高于原电机的效率97.56%,可见再制造电机的综合性能得到了提升。

综上所述,通过合理地设计单一极内偏心槽的θs1、d1,减小了再制造电机齿槽转矩,增大了转矩脉动,从而导致综合转矩性能降低。通过合理设计组合偏心槽的θs1、d1、θs2、d2,减小了转矩脉动。针对组合偏心槽未能将转矩脉动降低至原电机水平的问题,提出了磁桥长度再设计方法,转矩脉动随优化磁桥长度b的增大,先减小后增大,在合理的磁桥长度条件下,电机性能达到综合优化目标。

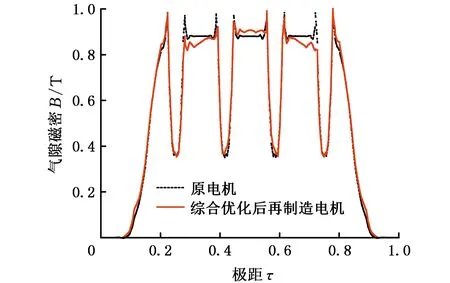

3.3 空载气隙磁密分析

根据上述优化结果,综合优化后的再制造电机与原电机的气隙磁密波形见图9。由图9可以看出,再制造电机磁密值大于原电机的磁密值,波形更接近正弦波,波形两边的磁密值略微增大,波形的第2和第4个波峰右端尖峰明显减小。

图9 综合优化后再制造电机与原电机气隙磁密图Fig.9 The air gap magnetic density map of comprehensive optimized remanufactured motor and the original motor

为进一步分析单一极内偏心槽、组合偏心槽和磁桥长度再设计方法对气隙磁密的影响,根据上述再设计优化过程,将经过3次再设计优化后的A电机、B电机、C电机与原电机的磁密谐波值进行对比,见表5。根据转矩性能,得到各电机的齿槽转矩从大到小依次为:原电机,C电机,B电机,A电机;转矩脉动从大到小依次为:A电机,B电机,原电机,C电机。

表5 仿真空载气隙磁密谐波值Tab.5 Harmonic value of simulated air-gap magnetic density

由表5可以看出,相比原电机,3种再制造电机的气隙磁密基波值均减小:A电机、B电机的3、5、11、15次谐波值均减小,C电机的5、7、11、15次谐波值减小。B电机的5、7、13、15次谐波值小于A电机相应次数的谐波值。根据表5,对原电机和A电机、B电机、C电机磁密的谐波畸变率(即波形相对正弦波的畸变程度)进行计算,分别为30.0%、29.3%、27.2%、24.4%。

综上所述,相比单一极内偏心槽,组合偏心槽进一步减小了再制造永磁同步电机的气隙磁密部分谐波值并减小了畸变率,从而抑制了转矩脉动,与前文的磁密计算分析结果相符。3种再制造电机的磁密畸变率均小于原电机的磁密畸变率,综合组合偏心槽和磁桥长度优化的再制造电机的磁密畸变率降到最小,从而验证了组合偏心槽和磁桥长度再设计方法优化磁密波形的可行性。

4 结论

(1)提出了再制造电机单一极内偏心槽、组合偏心槽及磁桥长度的递进再设计方法,以车用JEEMC01003B型永磁同步电机为例,验证了所提方法综合优化再制造电机转矩脉动的可行性。

(2)通过仿真分析,单一极内偏心槽在减小电机齿槽转矩的同时增大了转矩脉动,使得电机综合转矩性能降低。合理设计组合偏心槽的θs1、d1、θs2、d2,可进一步减小再制造电机的转矩脉动。

(3)针对组合偏心槽电机转矩脉动大于原电机转矩脉动的问题,提出了磁桥长度优化方法,组合偏心槽再制造电机的转矩脉动随优化磁桥长度的增大,先减小后增大。

(4)通过空载气隙磁密计算及仿真分析,相比单一极内偏心槽,组合偏心槽进一步减小了永磁同步电机磁密的畸变率,更有利于优化磁密波形,从而验证了再设计方法优化磁密波形的可行性。

(5)对永磁同步电机转子结构进行了组合偏心槽及磁桥长度再设计,当极内偏心槽的θs1为11.25°、d1为0.10 mm,极间偏心槽的θs2为5°、d2为0.05 mm,优化磁桥长度b为4 mm时,与原电机相比,再制造电机的转矩脉动减小了3%,齿槽转矩减小了6%,平均转矩增大了0.2 N·m,铁耗减少了4.7 W/kg,磁密畸变率减小了5.6%,效率提高了0.04%,再制造永磁同步电机的综合性能得到了提高。