浅析胀断连杆胀开面的偏斜控制

2019-09-18冯书华

冯书华

(南宫市精强连杆有限公司,河北省 南宫市 055750)

0 前言

由于胀断连杆的质量、性能显著优于平切连杆,所以自2004年以后国内各发动机企业大力推广和应用胀断连杆,但胀断连杆结构、形状的设计规范、国家标准和行业标准未能及时跟上发展需求,这就给控制连杆胀开面的偏斜带来了一定的挑战。连杆胀开面的偏斜与连杆的形状设计、材质有着直接关系,但目前连杆的形状、材质已经确定且不可随意改变,因此,只能从胀开设备及生产工艺上进行分析解决。目前,国内连杆的结构形状大致分为6种(图1)[1-4]。

图1 国内连杆的结构形状

如图1中的(a)、(b)、(f)这几种连杆设计,锻件毛坯会出现胀开槽,加工胀开后就很容易达到质量要求。而如图1中的(c)、(d)、(e)这几种未设计胀开槽的连杆,胀开后就很难达到图纸规定的质量要求。如果遇到这种情况,只能后期通过设备和工艺进行解决。

1 从胀开设备上分析解决

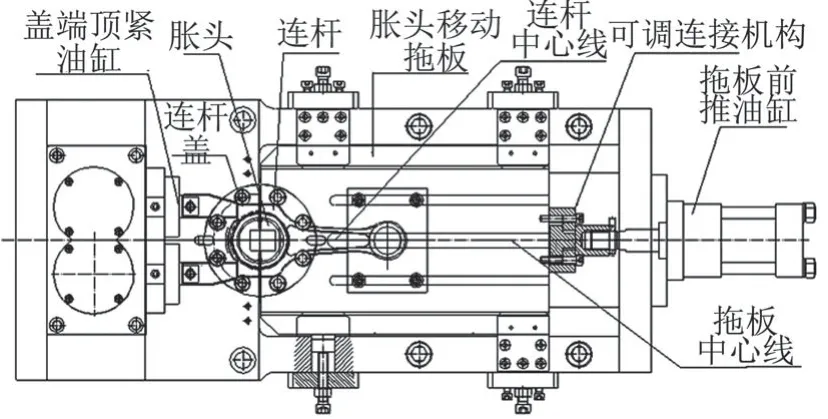

为了达到连杆胀开面的设计要求,胀断机的精度、性能就要严格控制,主要从以下几个方面着手。

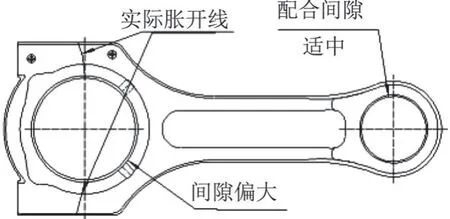

(1)首先,要确认胀头外径与连杆大孔的间隙、连杆小孔与拖板定位销的间隙是否合理。连杆大、小孔与胀断机关联件的间隙是导致胀开面偏斜的关键指标。大孔间隙一般控制在0.05~0.06 mm较为适宜,间隙过大容易产生胀开面上翘的现象,见图2。间隙过小低于0.04 mm以下时,不仅引起偏斜,而且会增大掉渣的机率。小孔间隙一般控制在0.08~0.10 mm,较大的间隙是为了使连杆能够自动调正中心线,有利于胀开面不产生歪斜。

图2 胀开面上翘现象

(2)其次,胀头外圆母线与底面的垂直度是否存在超差问题。胀头外圆母线与底面垂直度过大,容易导致连杆胀开的受力集中到一点,而不是整条母线受力,会导致胀开面发生偏斜,垂直度一般控制在0.01 mm以内较为适宜,见图3。

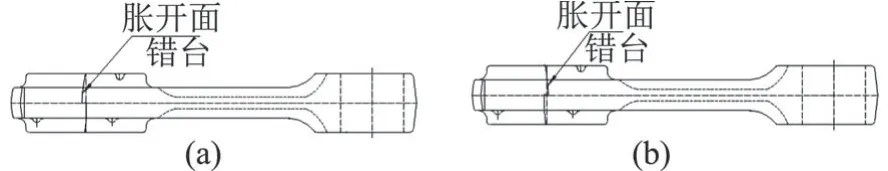

(3)再次,胀头与拉杆的接触面要求。活动胀头与拉杆滑动面的接触点要均匀且接触点数(经刮研处理)不得少于20点/英寸,这样才能使胀头受力均匀且不产生偏斜力。当接触不良时就会出现以下歪斜现象,包括:当拉杆斜面与活动胀头上半部分接触点数较多时,这时胀头上半部分受力较大,会出现歪斜状况(图4(a));当拉杆斜面与活动胀头下半部分接触面较大时,胀头下半部分受力较大,也会出现歪斜状况(图4(b)),且偏斜方向与上半部分接触正好相反。

图4 胀头与拉杆的接触面

根据以上连杆胀开面出现的现象,去修正拉杆与胀头的接触面,就能杜绝胀开面的错台歪斜,掉渣现象也会随之减少。

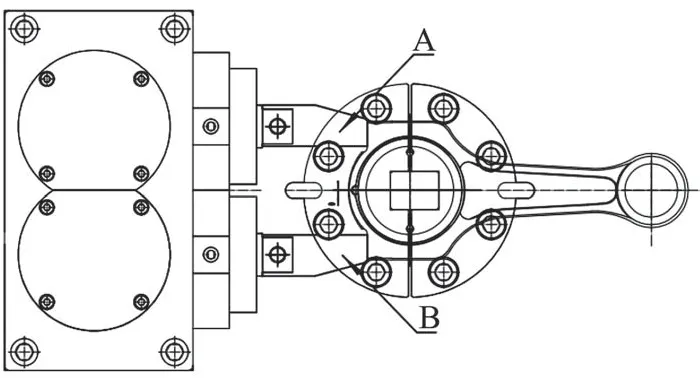

(4)连杆盖端两顶块的顶紧压力要一致,接触面要确保良好,在顶紧缸处于非工作的状态时顶块A和顶块B到连杆螺栓座面的距离要保持一致,这样才能保证工作时2个顶块同时顶紧连杆,压力一般控制在2~2.5 MPa,见图5。

图5 连杆盖端2个顶块的顶紧压力

2个顶块油缸的压力需实现分别控制,以便于调整(胀断机出厂时是2个油缸由1个阀控制,为此应进行改造)。当胀开面总朝一个方向歪斜时,可调整其中一个缸压力的大小,使其达到控制的目的。2个顶块顶端端面与连杆座面的接触面要均匀一致,否则会造成受力不均匀引起胀开面的歪斜。

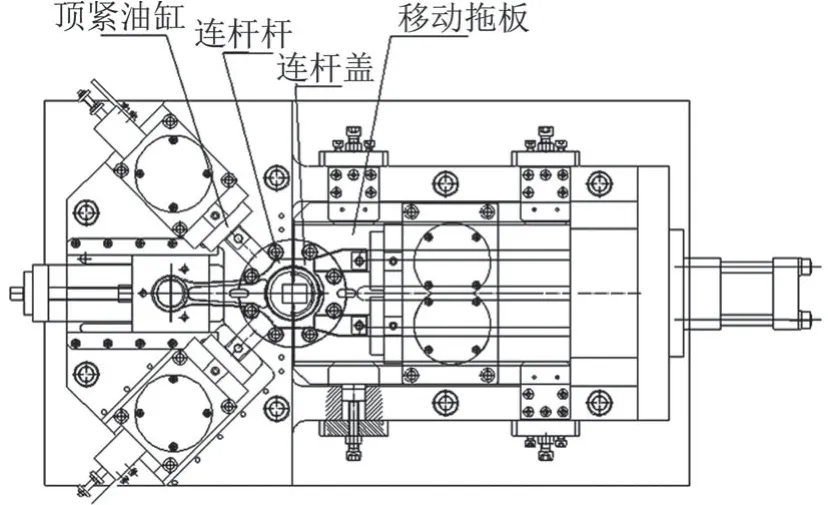

(5)改变连杆胀开方式,增大拖板导轨调整量。国产第一代胀断机,连杆胀开时连杆盖端移动分开,见图6,而进口的第二代胀断机则改为连杆杆端移动分开,见图7,而且同时减少了2个杆端顶紧油缸,不仅简化了结构,而且使用效果更好。为此,把第一代胀断机的结构也进行了改造。在改造的同时增大了胀断机移动胀头拖板导轨的调整量。过去由于受托板后推油缸的制约,调整范围一直较小。这次改变了油缸与拖板的连接结构,使其有足够的调整范围,能够满足多品种连杆的胀开需要。

图6 连杆盖端移动分开

图7 连杆杆端移动分开

在正常情况下,胀断机拖板导轨的中心线与连杆的中心线运动时要保持重合一致,才能保证胀开不歪斜,但在胀开面总朝一个方向偏斜时,就要调整拖板中心线的运动方向,才能达到纠正的目的。

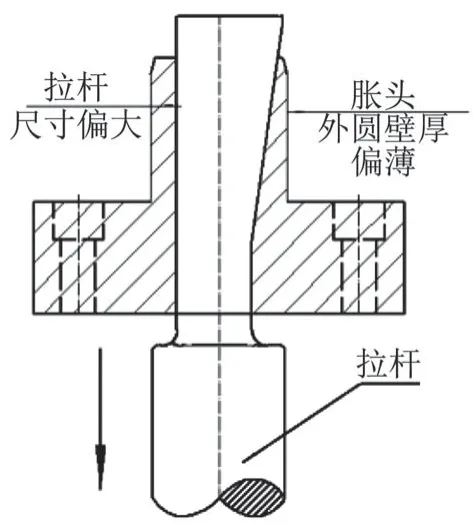

(6)胀头与拉杆的强度的匹配。对于1.5 L左右的汽油机连杆,大孔直径在43~50 mm,如果此时在设计胀头时只考虑减小胀头的外圆尺寸,不改变拉杆的宽度尺寸,就会造成胀头外圆壁厚偏薄,强度降低(图8),连杆胀开时就容易产生弹性变形,而使胀开面歪斜。因此,在拉杆强度允许的情况下,尽量缩小拉杆尺寸,加大胀头壁厚,这样有利于连杆胀开面的质量达标。

图8 胀开面歪斜

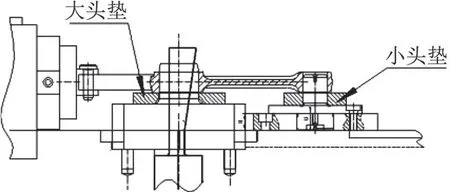

(7)连杆大、小头端面下垫片的厚度适当。连杆放入胀头内未胀开时,小头端应略低于大头端,一般应确保小头垫比大头垫薄0.1~0.13 mm较为适宜,否则会引起胀断机工作时抖动,增加掉渣概率(图9)。

图9 胀断机抖动

(8)胀断油缸的下拉速度、压力与连杆的匹配度。胀断机的下拉速度、压力也是保证连杆胀开面合格的关键指标,连杆大小不同,需要的下拉速度和压力也不相同,越是容易歪斜的连杆对下拉速度和压力越敏感,一般9 L以上的连杆,下拉速度控制在100 mm/s左右,下拉油缸的压力控制在12 MPa左右。1.5~4.0 L的小连杆下拉速度控制在125 mm/s左右,下拉油缸的压力控制在9 MPa左右较为适宜。

2 从割槽设备上分析解决

胀开连杆的割槽设备一般都采用激光机,它的优点是操作简单、方便,生产效率较高,缺点是割槽深度有限、设备价格昂贵、生产成本高。对于部分没有设计胀开槽的连杆,利用激光割槽无论如何调整胀断机都难以达到图纸要求,因为激光机的割槽深度受限,最深不超过1.0 mm。这种胀开面容易歪斜的连杆经过多次反复试验,只有通过增加割槽深度才是最佳的解决方案。因此,只有通过更换设备的方法进行解决。个别难以达标的连杆,试用线切割增加割槽深度后,达到了胀开面的质量要求。

由于线切割每割1支连杆就要进行1次穿线,生产效率较低,为此将通用型线切割进行了结构改造,达到不用穿线就能割槽的效果,这项改造也获得了国家授予的发明专利权。图10是线切割改造后的结构示意图。

图10 线切割改造后结构示意图

3 从加工工艺上解决

更换割槽设备后,根据不同形状的连杆情况,割槽深度也不相同,一般控制在1.2~1.4 mm,基本就能达到胀开面的质量要求。割槽深度增加后,连杆精镗前的加工余量就要作相应的调整,预留加工余量的大小,以确保精镗后不留割槽痕迹。

4 结束语

通过采取以上一系列的措施,基本解决了毛坯件上没有设计胀开槽导致的连杆胀开面的偏斜问题,采用以上工艺后胀开面不歪斜,同时胀开面的掉渣率也相应地随之减少,取得了较好的经济效益。