基于传动误差控制的准双曲面齿轮NVH影响研究

2019-09-17莫易敏杨君健李其明黄业财

莫易敏,杨君健,李其明,黄业财

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.柳州五菱汽车工业有限公司,广西 柳州 545007)

准双曲面齿轮作为后驱车型的传动机构,具有减速增矩和改变动力传递方向的作用,评价其啮合性能好坏的指标主要是 NVH(noise vibration harshness)性能。针对传动误差及NVH问题,LITVIN等[1]提出了对称抛物线型传动误差曲线以减小啮合冲击;方宗德等[2]提出了通过设计弧齿锥齿轮的传动误差来提升啮合质量的概念;刘国政等[3]通过有限元模型仿真分析了准双曲面齿轮的传动误差;仪垂杰等[4]通过对后桥噪声谱及噪声功率的测量、分析,提出了优化NVH性能的方法。这些研究对汽车后桥主减噪声的控制提供了理论支撑。关于传动误差的控制问题,曹雪梅等[5]分析了传动误差、重合度和噪声的关系,提出通过提高重合度、降低传动误差来提升齿轮啮合性能,然而并未指出传动误差的取值标准;SMITH[6]提出了为保证啮合性能,传动误差应该控制在一定的数值以下,但忽略了传动误差的下限值。大量基础性的路试研究表明,传动误差的取值应该是一个范围值,但国内外鲜有对于该范围值的研究。

在微车制造企业,一般通过控制接触区质量来控制齿轮的品质,传动误差不作为装车测试NVH性能的指标。然而大量的装车测试表明,即便是接触区普遍较好、传动误差均在控制值之内,同一批装车测试的NVH结果依旧不能够稳定地控制在合格值之内。这主要是因为接触区对加载力矩和安装误差较为敏感,滚检机测得接触区与实际装车会有区别,且接触区合格并没有严格而唯一的评判标准;而传动误差是定性参数,可以真实反映齿轮的啮合性能。咨询车桥厂商东风德纳、美桥(AAM)等可以发现,目前高端的后桥准双曲面齿轮生产越来越不看重滚检接触区,而是注重于齿形、传动误差等定性参数。因此在控制接触区品质的前提下,研究传动误差对准双曲面齿轮NVH性能影响显得尤为重要。

1 传动误差曲线的设计

传动误差是指主动齿轮转过某一角度时,从动齿轮的实际转角和理论转角之间的偏差。其表达式为:

(1)

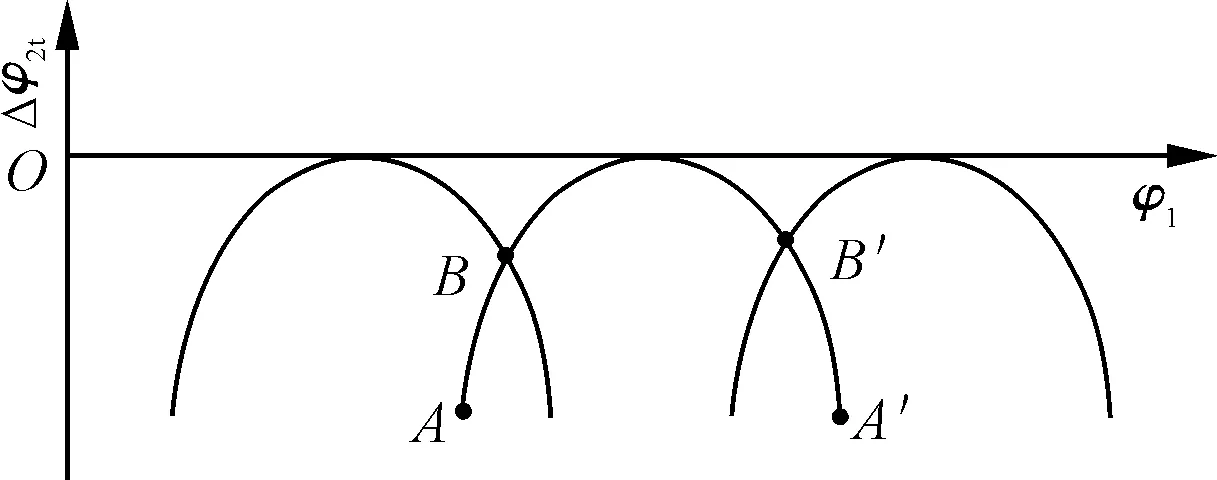

传动误差曲线是评价准双曲面齿轮啮合性能的重要指标。若齿对间啮合能够连续过渡,理想的传动误差曲线应为一对称的抛物线,相邻齿对的传动误差曲线必须相交,且最大限度地使轮齿在啮入和啮出时的双齿啮合区相等。这样有利于降低由齿轮副安装误差引起的冲击和振动,提升NVH性能。著名齿轮专家LITVIN教授提出的对称抛物线型传动误差曲线如图1所示。

图1 传动误差曲线

该曲线中理论传动误差的计算公式为:

(2)

相邻曲线的交点为“转移点”,在这一点处,一对轮齿的接触转移到下一对轮齿。被动轮的速度在转移点处有一个骤然的跳跃,这个速度就是下一个主动齿冲击其相配齿的速度[7]。因此,这个速度差值可衡量每个齿啮合时发生的冲击大小,啮合冲击越小,齿轮副的NVH性能就越好。

2 传动误差影响因素分析

2.1 齿距误差对传动误差的影响

影响准双曲面齿轮传动误差的主要因素来源于加工过程中产生的齿形、齿距、齿面误差及装配过程中的安装误差。后者在装车过程中取决于装配及壳体制造的精度,在加工生产中,一般研究齿轮加工误差。研齿是齿轮生产的最后一道精加工工序,研后的齿轮几何误差决定齿轮的齿形[8]。

在某车企生产车间,齿轮生产以360套为一个刀具加工周期。前期为控制热后接触区,选择其中一个周期编号1~360,并以“首5件、第20件、第40件、…、末5件”为原则从中抽取27套齿轮进一步做“切齿反调”试验,得到热后接触区均为中偏小端,如图2所示。

图2 热后接触区

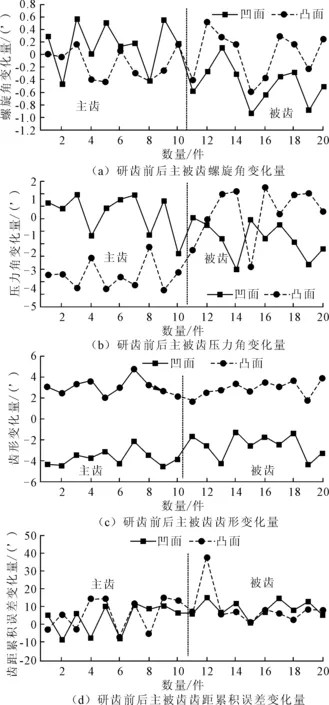

再从中挑选10套经格里森600 HTL设备研齿加工之后作为装车候选,并用Gleason 350 GMM设备检测研前研后齿轮几何误差,同时记录格里森600 HTT滚检机测得的传动误差数值,齿形数据记录如图3所示。

图3 研齿前后齿轮几何精度误差变化

由图3(a)和图3(b)可知,研齿之后的10套齿轮螺旋角误差变化在1.5′以内,压力角变化量在4′以内;由图3(c)可知,研齿后主被齿齿形变化量在4′以内,变化量较小;由图3(d)可知,研齿后齿距累积误差明显减小,主被齿变化量均在11′左右,是齿形变化量的3倍。说明研齿之后齿轮精度变化主要是由于齿距误差变化。

图4 研齿前后传动误差值

研齿前后齿轮传动误差值如图4所示,可以看出研齿后齿轮的传动误差急剧减小,说明在齿轮加工误差中,齿距误差对传动误差影响较大,且研齿工序可以有效控制传动误差值。

2.2 齿距误差影响传动误差的机理

齿距误差,也就是齿距啮合偏差,是指一对齿轮啮合时两轮配对轮齿的法面齿距偏差之和。轮齿配对后,考虑齿距偏差时,其法向齿距啮合偏差Δt为:

(3)

式中:t为齿距;i,j为互相配对的大小轮齿的编号。

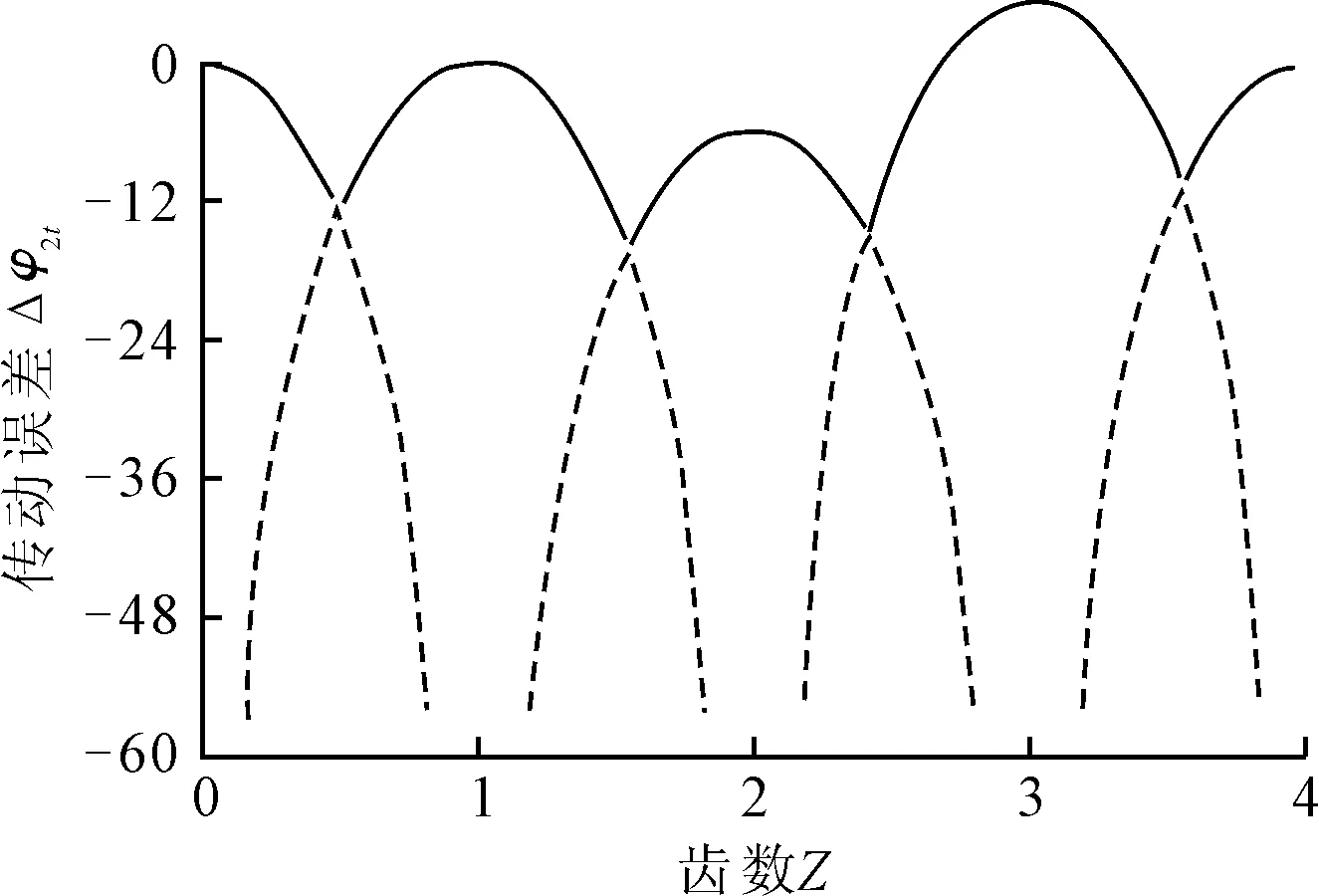

齿距啮合偏差的存在,会导致单一轮齿传动误差曲线在参考点附近偏置[9]。当齿距啮合偏差为负值时,表示当前轮齿提前进入啮合状态;当齿距啮合偏差为正值时,表示当前轮齿滞后退出啮合状态。受不同齿距啮合偏差作用时的传动误差示意曲线如图5所示。

图5 不同齿距误差下的传动误差曲线

由图5可知,如果2号轮齿为当前啮合齿,则1号轮齿将滞后退出啮合,3号轮齿将提前进入啮合状态。这种齿轮滞后退出或提前进入啮合的状态,会使齿面分布载荷的最大载荷分别向啮出端或啮入端偏移,在小轮或大轮顶部产生边缘接触。随着齿距误差的增大,齿轮实际重合度下降,齿面印痕偏移加剧,出现比较严重的边缘接触,对齿轮的振动噪声和强度都将产生明显影响[10]。

因此,齿距误差会影响每一单对轮齿的啮合情况,而这种单个轮齿的啮入啮出会产生冲击,是噪声的主要来源。而滚检机测得的传动误差值是多对轮齿的累计转角误差值,也是多对轮齿啮合偏差的综合值,因此传动误差值无法反映单个轮齿的啮合情况,也就是说并不是传动误差值越小,NVH性能越好。

3 传动误差对齿轮副NVH性能的影响

3.1 不同传动误差下的NVH装车试验

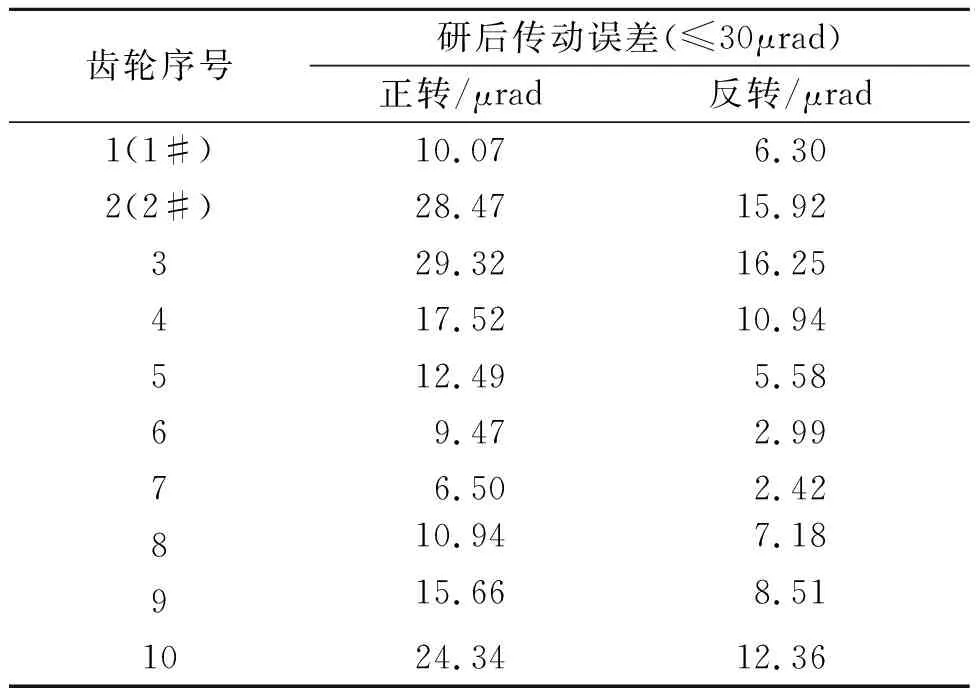

在控制接触区位置均在中偏小端且一致性良好的情况下,从中挑选10套进行装车。该批次齿轮研后传动误差数值均在30 μrad以下(某公司的生产标准),但数值有明显差异。NVH测试的工况为五挡全油门加速和五挡滑行:五挡全油门加速为主齿驱动被齿的传动过程,五挡滑行为被齿驱动主齿的传动过程。齿轮研后传动误差数值如表1所示。

表1 10套齿轮研后传动误差

NVH整车路试测试系统主要包括40通道的LMS SCADAS Mobile SCM05移动式数据采集前端、ICP麦克风、转速传感器、计算机及LMS Test.Lab振动噪声试验软件系统。由于主减速器主齿为10齿,变速器五挡速比为0.799,主齿啮合频率为发动机转动频率的12.52倍,因此主减速器齿轮噪声阶次为12.52。路试NVH试验做两组声压值测试计算,一组为Overall level整体强度计算整体噪声,另一组为噪声阶次为12.52的主减速器等高齿轮传动噪声。NVH测试系统原理和实体接线如图6所示。

图6 NVH测试系统

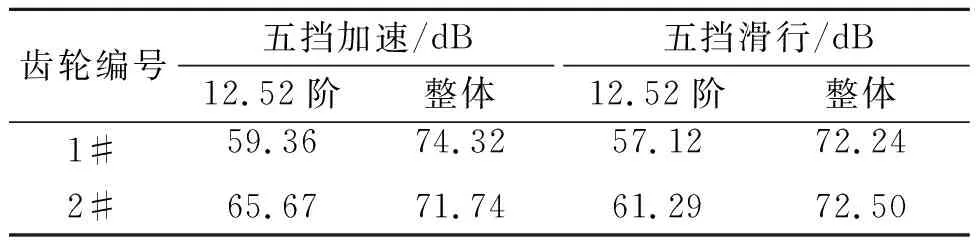

由于后桥准双曲面齿轮副是后桥主减速器振动与噪声的主要来源,将麦克风放置于后排座椅中间,12.52阶次噪声主要反映后桥准双曲面齿轮副的NVH水平[11]。随机抽查两对齿轮副,分别编号为1#和2#,两对齿轮副的峰值噪声值和NVH测试曲线分别如表2和图7所示。

由表2和图7可知:①1#齿轮阶次噪声在发动机输出转速为2 000~3 600 r/min的转速域内,噪声声压值在45~60 dB之间浮动,2#齿轮在47.5~65.0 dB之间浮动,高出1#齿轮2.5~5.0 dB;②1#齿轮五挡滑行工况下的噪声基本低于57.5 dB,2#齿轮在3 100~3 300 r/min和3 500~3 600 r/min转速域内,噪声均高于57.5 dB,整体声压级偏高。

表2 1#和2#齿轮副峰值噪声值

图7 1#和2#齿轮副NVH测试曲线

1#与2#齿轮传动误差虽然都控制在30 μrad以下,然而数值有明显差异,对于12.52阶噪声,1#齿轮比2#齿轮有更好的NVH性能表现。在两者接触区一致的情况下,NVH结果出现了偏差,说明单一的控制接触区无法使齿轮合格,还应进一步控制传动误差的数值。

3.2 传动误差与NVH的对应关系

准双曲面齿轮副的传动误差与其产生的噪声紧密相关,传动误差越大,噪声越大,故传动误差的数值不能过大,而传动误差过小则会失去非共轭齿面的优势,不足以吸收安装误差引起的线性误差,因此传动误差的数值与NVH性能不是明显的一一对应关系,其选择有一个合理的范围。

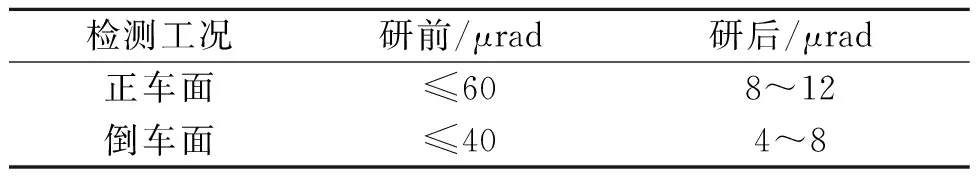

为满足大批量生产中齿轮噪声峰值不高于65 dB且一致性误差不高于3.5 dB的要求,对该车间多个刀具周期的多个批次进行了大量的追踪实验,结合研齿规律和生产验证,总结研后传动误差范围:使用格里森600 HTL研齿机及进口研磨液研齿后正车面传动误差控制在8~12 μrad,倒车面传动误差控制在4~8 μrad时,可使汽车主减五挡加速噪声峰值控制在60 dB左右,五挡滑行噪声峰值控制在65 dB以下。具体传动数值如表3所示。

表3 传动误差范围

3.3 传动误差的最优范围验证

为对上述传动误差范围做进一步验证,从一个刀具周期内以相同方式抽取了27套齿轮,然后再随机抽取5套进行装车。NVH测试工况仍为五挡全油门加速和五挡滑行,5套齿轮的研后传动误差值如表4所示。

表4 五套齿轮研后传动误差

由表4可知,5套抽检测试的齿轮中:①120#和360#的传动误差均在总结的合理范围之内;②220#正车面传动误差在8~12 μrad之内,倒车面传动误差高于8 μrad;③300#正车面传动误差高于12 μrad,倒车面传动误差低于4 μrad;④356#正车面传动误差高于12 μrad,倒车面传动误差在8 μrad左右。

NVH测试峰值噪声值如表5所示,由表5可知:①120#和360#五挡加速噪声峰值低于60 dB,五挡滑行峰值噪声低于65 dB,属于优水平,与传动误差值优范围相符;②220#五挡加速峰值噪声在60 dB线上,五挡滑行峰值噪声高于65dB,主要是由于倒车面传动误差值过大;③300#五挡加速和五挡滑行峰值噪声均高于预期值,主要是因为其正车面传动误差值过大且倒车面传动误差过小;④356#五挡加速峰值噪声高于60 dB,五挡滑行峰值噪声低于65 dB,是由于正车面传动误差值高于12 μrad。装车主减的峰值噪声与传动误差值范围相符,且整体噪声误差不超过3.5 dB。

表5 五套齿轮两个工况下峰值噪声

4 结论

(1)准双曲面齿轮副的传动误差与其产生的振动与噪声紧密相关。以装车路试和LMS Test.Lab NVH测试系统为载体,分别研究了接触区控制及传动误差控制对齿轮NVH的影响,结果表明,单一的接触区控制无法保证NVH性能合格,在保证接触区合格的基础上还应控制传动误差值。

(2)结合研后传动误差及大量NVH路试数据可以发现:不是传动误差值越小,齿轮副NVH性能越好,传动误差值的选择有一个合理的上下限范围。

(3)对于该微车后桥准双曲面齿轮副,保证研后正车面传动误差值在8~12 μrad,倒车面传动误差值在4~8 μrad时,可使汽车主减五挡加速噪声峰值控制在60 dB左右,五挡滑行噪声峰值控制在65 dB以下。该传动误差范围值的确定为齿轮加工生产和优化NVH提供了参考。