电传动车辆轮毂电机无位置传感器控制研究*

2019-09-17赵其进廖自力张新喜陈路明

赵其进,廖自力,张新喜,陈路明

(陆军装甲兵学院兵器与控制系,北京100072)

0 引言

随着装甲车辆全电化发展模式的提出,高效稳定的电传动系统成为推动其发展的重要基础[1]。针对电机及其控制系统,海军工程大学马伟明院士提出了“高功率密度、高精度、高可靠性、高适应性”的未来发展方向[2]。目前,电传动装甲车辆轮毂驱动系统中,都安装有用于转子位置检测的传感器(多为旋变或光电编码器),用来提取转子速度和位置信息,从而对电机进行精确控制。但传感器的安装不仅增加了驱动系统的体积和重量,而且在战场等恶劣环境中运行时,可能由于传感器损坏导致控制系统不稳定运行或失控,车辆无法正常运行,造成严重后果。为提高轮毂电机驱动系统可靠性,研究一种适用于装甲车辆电传动系统的无位置传感器技术,来取代实际传感器或作为一种备用控制模式具有十分重大的意义。

目前,广泛研究和应用的电机无位置无传感器控制方法主要分为两类[3]:一类是基于电机基波反电动势的估计方法,包括电压电流检测法、观测器方法、模型参考自适应法等,此类方法适用于电机在中、高转速运行时的位置检测,当电机低速或起动时,感应电动势小,往往达不到理想的效果[4];另一类是基于电机凸极性的估计方法,包括电感测量法、旋转高频注入法、脉振高频注入法等,这类方法对电机参数没有太大依赖,也不需要电机反电动势信号,在零速或者低速场合兼能使用,并且具有较好的鲁棒性能[5]。在我国轨道交通中,中车集团运用模型参考自适应速度估计方法,对列车实现了无速度传感器可靠运行,但轨道列车的电机基本运行在恒速度段,且运行环境良好,易于实现稳定的控制[6]。相比之下,装甲车辆经常运行在恶劣环境中,且面临急停、急转弯、急加减速等复杂工况,基于反电动势的位置估计方法达不到较好的效果。

基于此,笔者利用内置式永磁电机所具有的凸极效应,将脉振高频注入法引入轮毂电机控制系统,以某型电传动装甲车辆的轮毂电机作为研究对象,进行无速度传感器控制仿真研究。

1 轮毂电机控制策略

1.1 电机数学模型

对于内置式永磁同步电机,为便于分析,忽略永磁体阻尼作用以及磁滞损耗,在d-q 旋转坐标系下,其定子电压方程为[7]:

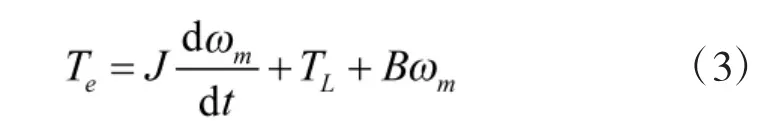

转矩方程为:

运动方程为:

式中,ud、uq分别为定子d、q 轴电压;id、iq分别为定子d、q 轴电流;Rs为定子电阻;Ld、Lq分别为定子d、q 轴电感;ωc为转子电角速度;ψf为永磁体磁链;ψd、ψq分别为定子d、q 轴磁链;Te为电机电磁转矩;pn为极对数;J 为电机转动惯量;TL为负载转矩;B 为摩擦系数;ωm为转子机械角速度。

1.2 最大转矩电流比结合弱磁控制模式

为了充分利用内置式永磁同步电机凸极性,在恒转矩区,采用最大转矩电流比控制模式,以获得给定电流下可能的最大电磁转矩,这将有利于逆变电路开关器件的工作,并能提高电机运行效率;当电机转速升高控制电压信号达到逆变器极限时,转到弱磁控制,以进一步提高电机速度,满足装甲车辆高速行驶的需求。

最大转矩电流比控制公式为:

在实施控制过程中,根据转矩与电流的关系,在转矩给定后通过查表法来获得d、q 轴电流给定值id*和iq*。

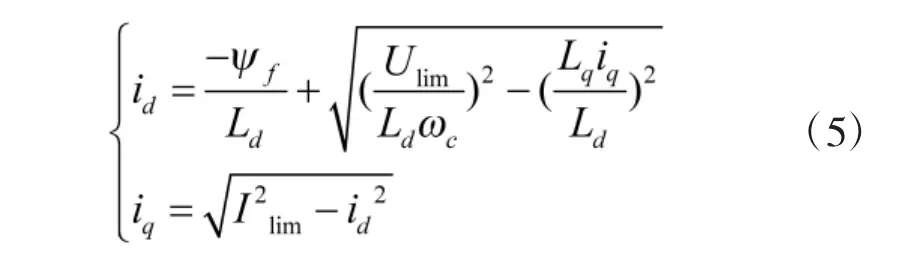

在极限电压Ulim和极限电流Ilim限制下,弱磁扩速控制模式下电流计算公式为:

2 高频注入速度辨识算法

2.1 脉振高频注入法原理

相比于旋转高频注入法,脉振高频注入法只需要在定子d 轴中注入高频信号,方法比较简单且能得到较好的位置辨识效果[9-10]。其基本思想是在d轴给定电压中注入一个单相高频正弦波激励,由于内置式永磁同步电机具有凸极效应,在q 轴电流中将相应出现高频信号,对此电流信号进行适当处理后,输入到转子位置观测器进行位置辨识,以获得转子的位置及速度,达到无传感器控制的目的。

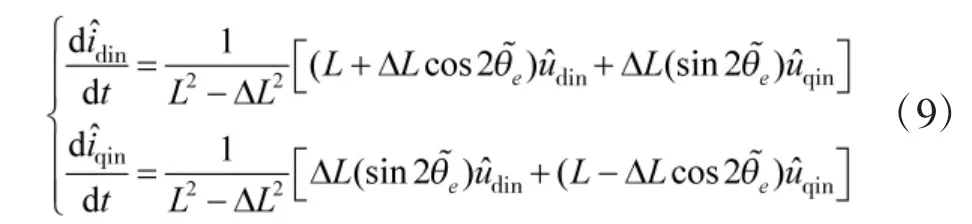

2.2 脉振高频激励下电机模型

图1 估计旋转坐标系与实际坐标系关系图

在静止坐标系α-β 中,电机定子电感转化为矩阵的形式:

改用平均电感和半差电感来描述为:

d 轴中注入的单向高频正弦波为:

带入式(9),高频电流可简化为:式(11)中,uin为脉振电压幅值,ωin为它的频率。

2.3 位置观测器设计

图2 转子位置观测器原理图

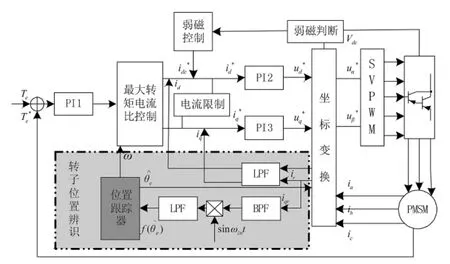

至此,结合最大转矩电流及弱磁控制,在矢量脉宽调制的基础上,构建出基于脉振高频电压注入的无传感器控制系统,整体控制框图如图3 所示。

图3 永磁同步电机无位置传感器控制系统框图

3 仿真建模与结果分析

根据系统整体控制框图,在MATLAB/Simulink中搭建系统仿真模型图4 所示。

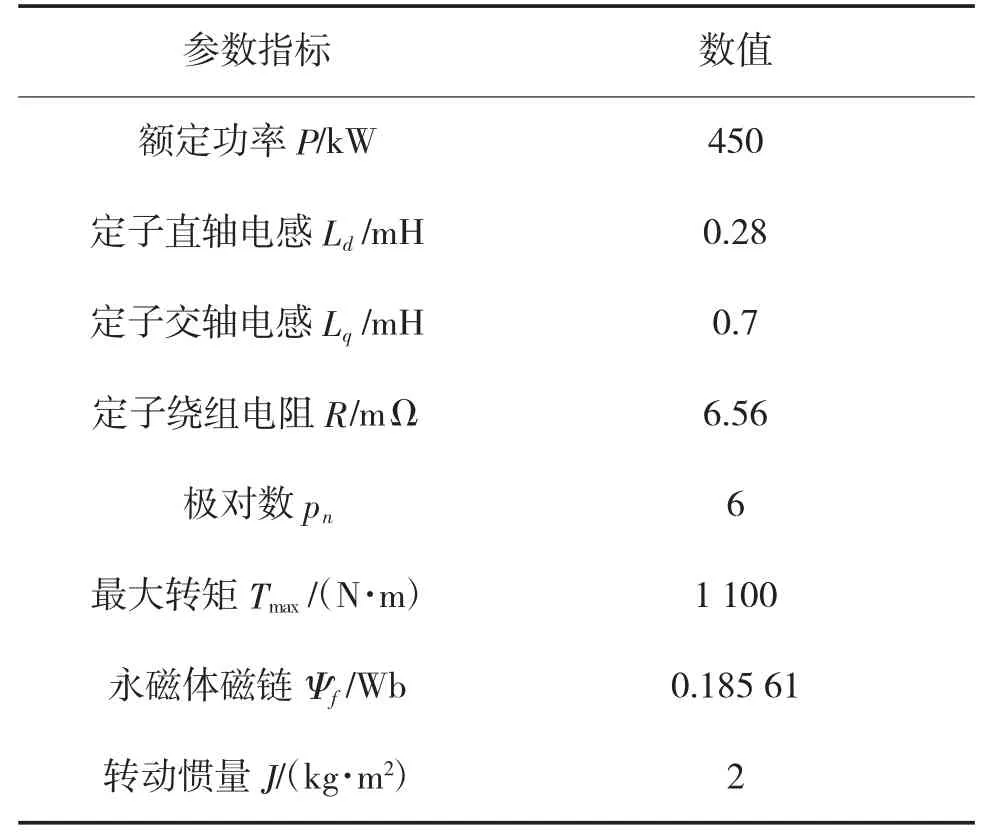

控制模型中包括坐标变换模块、最大转矩电流模块、弱磁控制模块、空间矢量脉宽调制模块、基于高频注入的位置辨识模块等。电机模型使用Simulink 库中自带永磁同步电机模型,其参数设置依照某电传动装甲车辆用永磁同步轮毂电机,相关参数如表1 所示。

图4 无位置传感器控制系统仿真模型图

表1 永磁同步电机主要参数

另外,依照高频脉振电压注入法的设计原则,d 轴注入的脉振高频电压幅值uin=22 V,频率fin=1 000 Hz,低通滤波器(LPF)通带边缘频率设置为100 Hz,采用一阶巴特沃斯设计方法。带通滤波器(BPF)低通带边缘频率设置为985 Hz,高通带边缘频率设置为1 015 Hz,采用二阶巴特沃斯设计方法。

4 仿真实验结果

电传动车用电机不同于工业上用的恒速电机,它将转矩作为闭环控制量,且电机转速一般是时刻变化的,给位置辨识带来困难。为了验证控制系统的性能,对所建模型进行仿真,分别模拟电机零速起动过程及加、减速运行工况,对电机估计速度和估计位置与实际值进行比较,验证模型的有效性。

在零速起动过程,设置给定转矩恒为最大转矩1 100 N·m,电机转矩跟随信号、速度估计值、速度误差值、转子位置估计值如下页图5 所示。

由图5(a)可以看出:电机开始时转矩保持起动转矩不变,运行在最大转矩电流区域,大约0.25 s后,由于逆变器电压饱和,进入弱磁扩速区域,此时转矩下降,转速继续增加,验证了两种控制策略的有效切换;从图5(b)、5(c)可以看出:在电机恒加速区间内,估计转速始终能很好地跟随电机实际转速,在转速由0 上升到2 000 r/min 的过程中,转速估计最大误差保持在2 r/min 内;从图5(d)可以看出:转子位置估计值基本和实际值保持同步,准确度较高,误差小。

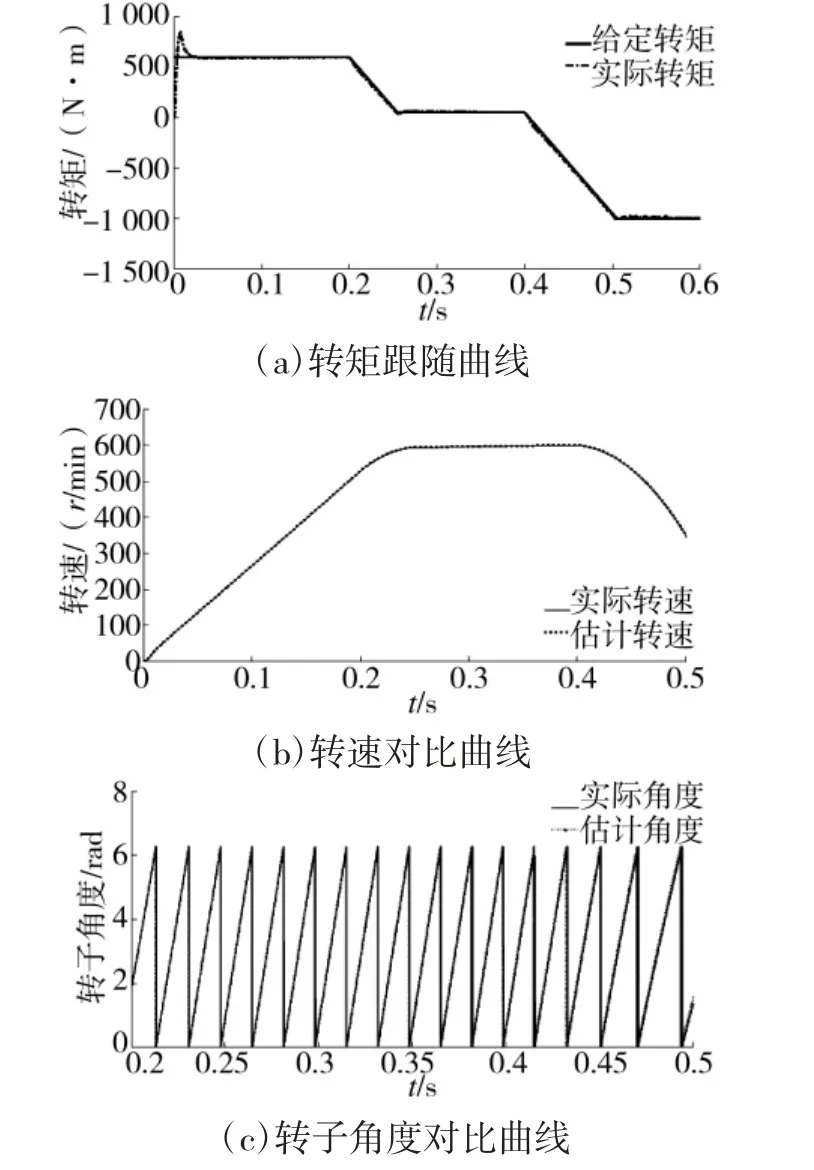

在模拟加减速过程,设置转矩在正负范围内变化,模拟车辆加速、匀速和减速制动工况,0 s~0.2 s为加速转矩500 N·m,0.2 s~0.4 s 为匀速运行阶段,转矩设置等于负载转矩50 N·m,0.4 s~0.6 s 施加制动转矩-1 000 N·m。转矩跟随信号、速度估计值、转子位置估计值分别如图6 所示。

图5 零速起动过程仿真结果

图6 转矩突变过程仿真结果

由图6(a)可以看出:在转矩突变时,实际转矩良好跟随给定转矩,图中加速斜率是由转矩变换斜率限制引起的,对传动系统起到保护作用;从图6(b)可以看出:电机历经加速、匀速和制动工况,各个阶段中估计速度始终和实际速度保持同步;从图6(c)可以看出:在转矩突变时,转子的估计位置较为准确,且受转矩突变的影响比较小,没有产生波动。综合分析可以得出:基于脉振电压注入的电机无位置传感器控制系统能够实现电机转速和转子位置的良好动态跟随,其估计效果可以满足实际电机控制性能的需要。

5 结论

本文在研究电机无速度传感器控制方法的基础上,将脉振高频电压注入法运用于装甲车辆轮毂电机控制中,通过仿真分析,验证了系统有较好的转子速度和位置辨识性能,能够满足车辆电机实际控制需求,为装甲车辆可靠运行提供了可行的方案。

在建模仿真过程中,本文还存在一定的不足:1)对于电机起动时转子位置辨识没有进行相关方法论证,起动阶段是电机在全速度范围内实现无速度传感器控制的重要一环,需要找到一种适合于轮毂电机的辨识方案;2)在模型建立过程中没有将电机电阻、电感等参数随环境变化所引起的速度辨识误差考虑在内,由于装甲车辆复杂的运行工况,在实际运行中这些参数会发生变化,对转子位置辨识精度产生影响,进而影响控制效果。在下一步研究工作中,将着重分析轮毂电机在全速度范围内的速度辨识方法,并将电机参数辨识的算法应用于控制过程,进一步完善仿真模型。