基于tms320f28027的双向DC-DC变换器制作

2019-09-17黄要然

文/黄要然

1 DC-DC变换器的总体结构

本文设计了一个基于数字信号系统的双向DC-DC变换器电源,它有两个端口,一端接锂电池,另一端可接直流稳压电源或者负载,当另一端接30~40V电源时,可使锂电池端恒流充电充至24V停止,当另一端是负载时,可切换DSP的工作模式,使锂电池端变为供电端,开始给负载以30V恒压供电。

该双向DC-DC变换器包括BUCK/BOOST主电路、测量电路、控制电路、驱动电路、辅助电源电路、保护电路等部分。测量电路包括电流电压采样;采用单片机控制电路;由IR2110驱动开关导通关断;保护电路是16850锂电池的过充保护。

2 双向DC-DC变换器主电路设计

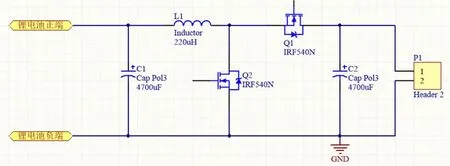

如图1所示,在此拓扑中,当我们从左往右看,这是一个升压拓扑。当我们从右往左看,这是一个降压拓扑。令锂电池端为U1,另一端为U2,我们可以认为:

BOOST电路:UOUT=D•UIN

BUCK电路:UIN=(1-D)•UOUT

器件选择:

2.1 升降压电感的选择

L≥max[Us•D(1-D)/fs•Imax]≈220μH

2.2 升降压电容的选择

电容需滤除电路中的谐波分量并且电容工作频率较高,选择的电容C要足够大。因此选用大容量4700μF铝电解电容。

图1:BUCK/BOOST双向变换器电路

2.3 MOSFET选择

电路中MOSFET承受的峰值电压为38V,考虑2-3倍的电压裕量,开关管的额定电压至少为76V。

电路上的最大平均电流为2A,考虑到MOSFET所承受的峰值电流和2-3倍的电流裕量,开关管的额定电流至少为5A。

3 驱动电路设计

采用经典IR2104的典型应用电路。

驱动电路采用IR2104芯片,其目的在于可将单片机输入的PWM信号分成两路互补的PWM信号,并根据芯片工作电压12V将PWM波放大至高电平12V低电平0V,使MOS管导通关断。

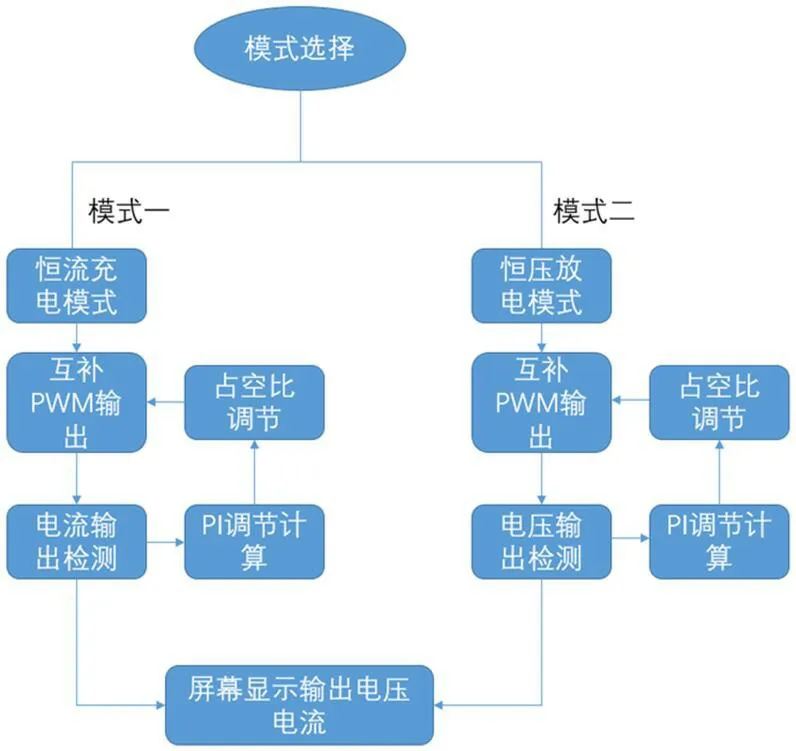

4 控制电路设计

使用C2000 F28027单片机采集输出电压电流信号,经过PI调节计算出每一瞬时的占空比,修改CMPA的数值,经过HIN端口输出单路PWM波形到驱动电路,由驱动电路进行部分反向,PWM1,PWM2端口输出两路互补并且有死区控制的两路PWM波,并分别到两个MOS管上,对电路进行控制。

5 测量电路设计

5.1 检流模块

此模块用两个INA282芯片分别检测电流,它可将检测到的IN+和IN-之间的电压放大50倍输出,所以利用单片机的ADC模块检测INA282的输出电压即可计算出实际电流值。

5.2 检压模块

F28027单片机最大检测电流为3.3V,电路输入端最大电压约为38V,使用10k和120k的电阻串联,通过单片机串口检测10k电阻两端电压大小,将测量值乘以13倍则得到输入端电压。

图2:主程序流程图

输出端最大电压36V,使用100k和10k电阻串联,通过单片机串口检测10k电阻两端电压大小,将测量值乘以11倍则得到输出端电压。

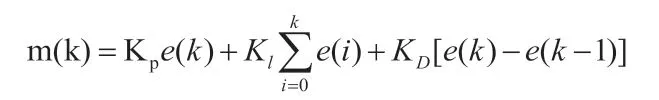

6 PI调节

本文的设计方案中m调制比为控制量。

对于PID调节:

其中e(k)是输出电压与设定的电压的偏差。

Kp能迅速反应误差从而减少误差;Kl适用于积分控制,用于消除误差;KD可以减少超调量,克服振荡,使系统稳定性提高,加快系统的动态响应速度,减少调整时间。

本文中仅采用PI调节,即KD为0。

7 控制系统软件设计

主程序流程图如图2所示。

8 PCB印刷电路板设计

尽量满足整块电路板重量轻便要求,电阻电容采用0805贴片封装,一部分芯片采用贴片封装,不可更换的大容量电容和电感占据大部分重量。本电路板采用双面板设计,并区分数字地与模拟地,尽量采用单点接地减小回路面积,避免产生干扰引起误差,出现尖峰电压。

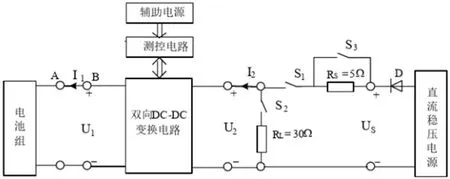

9 测试结果

电池储能装置结构框图如图3所示。

能实现:

接通S1、S3,断开S2

(1)U2=30V条件下,实现对电池恒流充电。充电电流I1在1-2A范围内步进可调。

(2)设定I1=2A,调整直流稳压电源输出电压,使U2在24-36V范围内变化时,充电电流I1的变化率不大于1%。

断开S1、接通S2

保持U2=30V,此时变化器效率η大于95%。

接通S1、S2,断开S3

调整直流稳压电源输出电压,使Us在32-38V范围内变化时,双向DCDC电路能够自动转换工作模式并保持U2=30V。

10 结语

图3:电池储能装置结构框图

本文设计的双向DCDC变换器主要包含包括BUCK/BOOST主电路、测量电路、控制电路、驱动电路、辅助电源电路、PWM控制策略、PI调节算法。整机系统测试结果证实了本文设计方案的有效性,样机在输出电压波形、输出电压稳定精度均能达到设计指标。