呼和浩特抽水蓄能电站钢岔管水压试验测试与研究

2019-09-16余健,刘蕊

余 健,刘 蕊

(中国电建集团北京勘测设计研究院有限公司,北京市 100024)

1 工程概况

呼和浩特抽水蓄能电站(简称呼蓄电站)位于内蒙古自治区呼和浩特市东北部的大青山区,工程由上水库、水道系统、地下厂房及下水库等建筑物组成,安装4台单机容量为300MW的混流可逆式水泵 水轮机组,总装机容量为1200MW。呼蓄电站引水系统采用一管两机的布置方式,钢岔管采用对称“Y”形内加强月牙肋结构,分岔角70°,主管直径4.6m,支管直径3.2m,最大公切球直径5.2m,主锥长1.93m,支锥长3.91m,钢岔管前后设计流速依次为7.97m/s、8.23m/s,采用790MPa级B780CF高强钢制造,主、支岔壁厚70mm,肋板厚140mm,设计水头906m,HD值达到4186m2,是我国已建水电工程HD值最大、国产钢材强度级别最高的钢岔管[1]。

2 焊接残余应力测试

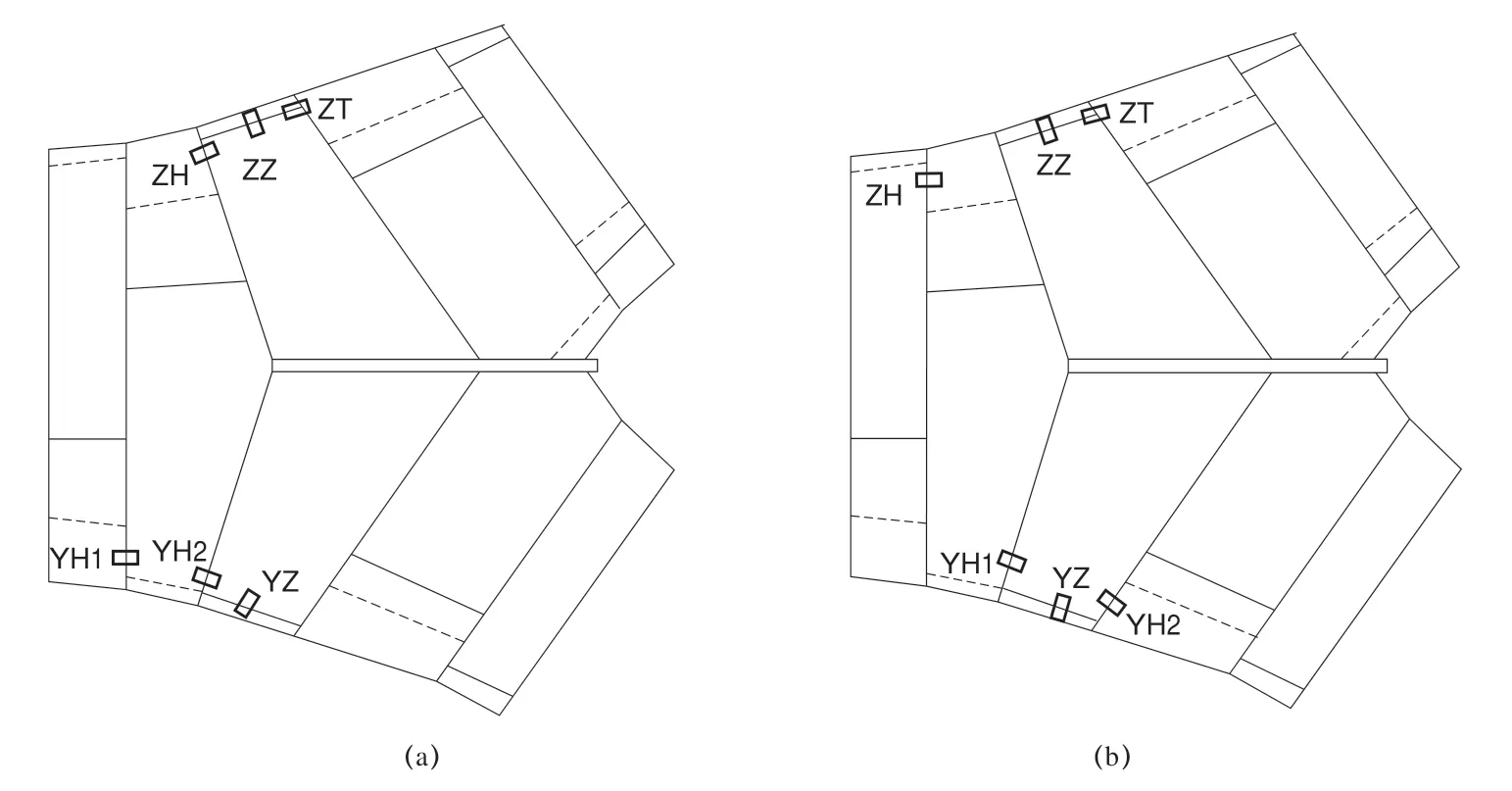

为确保呼蓄电站钢岔管水压试验的安全及后续应力测试提供参考,对钢岔管进行焊接残余应力的测试工作,测试分别在水压试验前和水压试验后进行,根据水压试验前后测试结果,反映水压试验对残余应力的消除程度(见图1)。

2.1 测区布置及表面处理

根据呼蓄电站钢岔管焊缝的分布组成,选取关键、有代表性的部位作为检测区域,每个测区按要求进行表面处理,所有被测部位进行打磨和抛光处理,不得有涂层、飞溅及污物,焊缝、熔合线及热影响区必须清晰可见[2]。每个测区(ZH表示左侧环缝,YH表示右侧环缝,ZZ表示左侧纵缝,YZ表示右侧纵缝,ZT表示左侧T字接头)分别包含焊缝中心、熔合线、热影响区的测点,采用X-350A型X射线应力测定仪进行钢岔管焊接残余应力的测试工作。

2.2 测点坐标规定

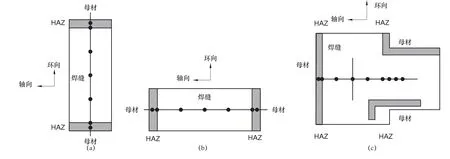

测点方位坐标规定:以各测点连线与钢岔管轴线平行的方向定为轴向;与钢岔管轴线垂直的方向定为环向,测量值为正值的是拉应力,测量值为负值的是压应力(图2中焊缝热影响区表示为HAZ)。

2.3 焊接残余应力对比测试结果及评价

钢岔管水压试验前各测区的测点轴向焊接残余应力平均值记为σ轴前,水压试验后各测区轴向焊接残余应力平均值记为σ轴后;岔管水压试验前、后各测区各测点环向焊接残余应力平均值记为σ环前、σ环后。根据水压试验前后残余应力测试数据进行计算可得:σ轴前1=212MPa,σ轴后1=118MPa;σ环前1=397MPa,σ环后1=260MPa;σ轴前2=247MPa,σ轴后2=166MPa;σ环前2=277MPa,σ环后2=212MPa。据此可计算得1号钢岔管水压试验残余应力消除率:P轴1=44.34%,P环1=34.51%;1号钢岔管总平均值残余应力消除率P1=39.43%。2号钢岔管水压试验残余应力消除率:P轴2=32.79%,P环2=23.47%。2号钢岔管总平均值残余应力消除率P2=28.13%。采用X-350A型X射线应力测定仪进行焊接残余应力测试,具有对钢岔管焊缝同一测点进行水压试验前后再现观测的优点,通过同一测点水压试验前后残余应力值的变化,更加充分验证水压试验对焊接残余应力的峰值起到有效的消减作用,为钢岔管的后期长久安全运行提供了有力保障。

3 水压试验应力测试

3.1 水压试验准备阶段

由于钢岔管内壁工作应力测试需在有水状态下进行,需准备防水应变片,并设计制作专用的应变片导线过管壁装置。应力测试控制点的测试应力分解为环向和水流方向两个应力分量,肋板处应力测试控制点的测试应力分解为环向、水流方向和45°方向。本次钢岔管水压试验应力测试采用电测法,测试仪器采用DH3815N型应变测试系统和DH3819型无线应变测试系统,采用进口WFCA-6-11-5LT型应变片[3]。为保证测试结果的准确性,被测构件的原始状态要能够保证,即在钢岔管不受水压力的情况下完成应变片连接、仪器调试调零等准备工作,然后逐步让钢管承受水压力,记录钢管不同部位在不同水压力下所产生的应变,绘制各应变片在充水加载过程中的应力曲线图。

图1 钢岔管残余应力测区位置图(a)1号岔管测区位置;(b)2号岔管测区位置Figure 1 Steel pipe residual stress location map

图2 钢岔管测区的测点布置示意图(a)纵缝测点布置图;(b)环缝测点布置图;(c)T形接头测点布置图Figure 2 Schematic diagram of measuring point layout of steel pipe area

3.2 水压试验应力测试过程

根据钢岔管三维有限元计算结果,在岔管顶部、腰线转折角、肋板内缘、肋旁管壁、主支锥相贯线及其高应力区、岔管整体膜应力区等关键点位布置了监测点,全面监控了水压试验过程。水压试验分为预压试验和明管水压试验两个阶段,钢岔管水压试验技术参数见表1。

表1 钢岔管水压试验技术参数表Table 1 Steel pipe hydrazine pressure test technical parameters

钢岔管水压试验应力测试流程:确定应变片粘贴位置→打磨应变片粘贴位置→粘贴应变片→连接设备测试开始→钢管充水加压试验开始→应变信号采集→分析应变信号提供综合测试结果→提供工作应力数据。若监测的工作应力值接近钢板试验应力允许值,应立即停止充水加压试验,并进行现场分析研究,确定试验是否继续进行。

3.3 水压试验应力测试结果

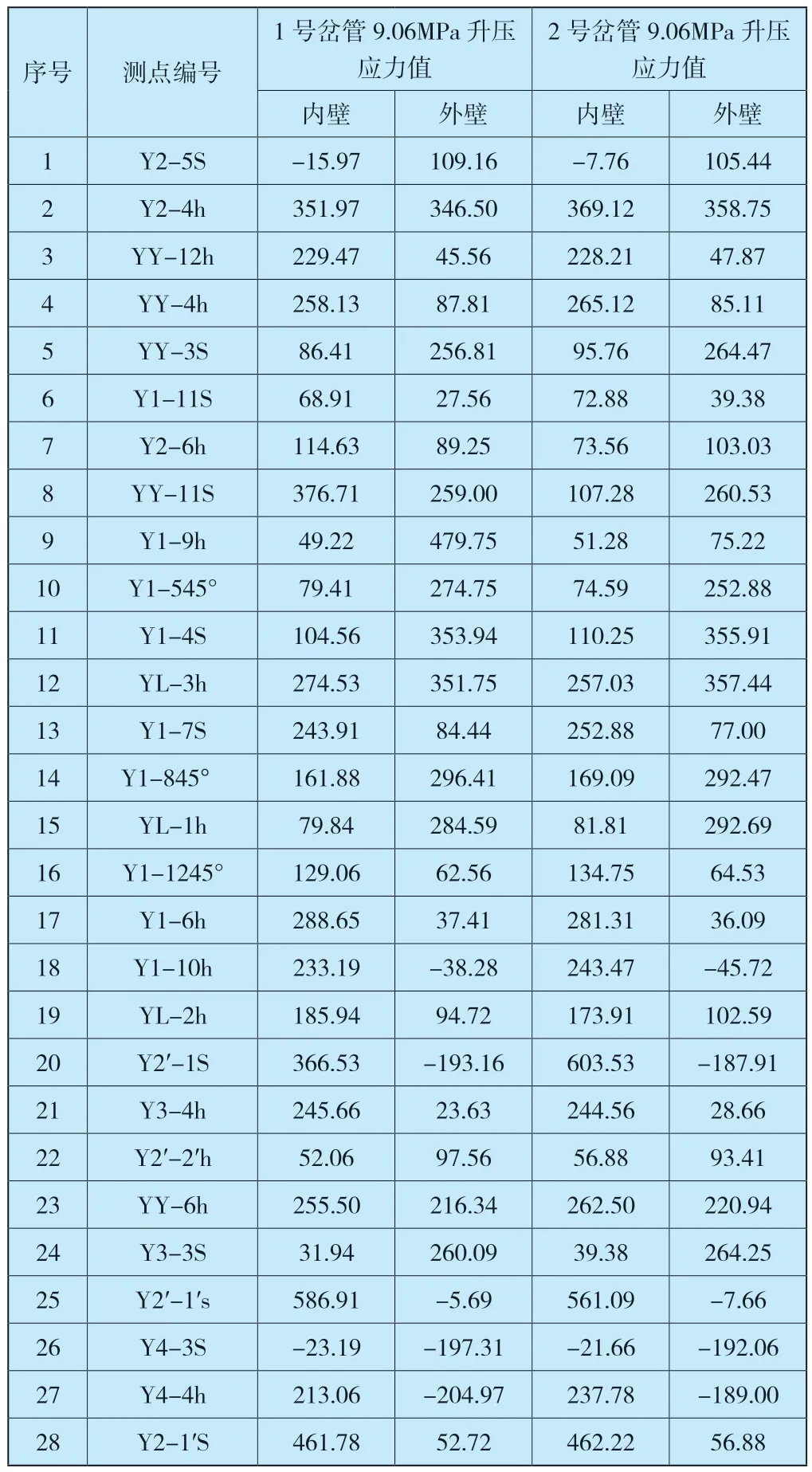

1、2号钢岔管水压试验应力测试结果见表2。

1号钢岔管在加压到9.06MPa时,其应力测试最大拉应力值发生在第Y2′-1′S测点上,测试值586.91MPa;2号钢岔管加压到9.06MPa时,其应力测试最大拉应力值发生在第Y2′-1S测点上,测试值603.53MPa。呼蓄电站钢岔管水压试验时,首次在主支锥相贯线的高应力区和岔管整体膜应力区布置了监测点,试验证明此点为水压试验应力控制点,为钢岔管应力分析和水压试验压力的确定供了有力的数据支持;首次以钢材的屈服强度作为主支锥相贯线的高应力区水压试验工况下的抗力限值,提高了水压试验压力,最大限度地消除了焊接残余应力,有利于岔管的结构安全,完善了规范水压试验工况在该区域抗力限值的制定标准,为后续岔管水压试验抗力限值的制定及水压试验压力的确定积累了经验。

表2 1、2号钢岔管水压试验压力测试结果统计表Table 2 1# and 2# steel pipe pressure test pressure test results statistics (MPa)

4 水压试验变形监测

4.1 变形测试方案

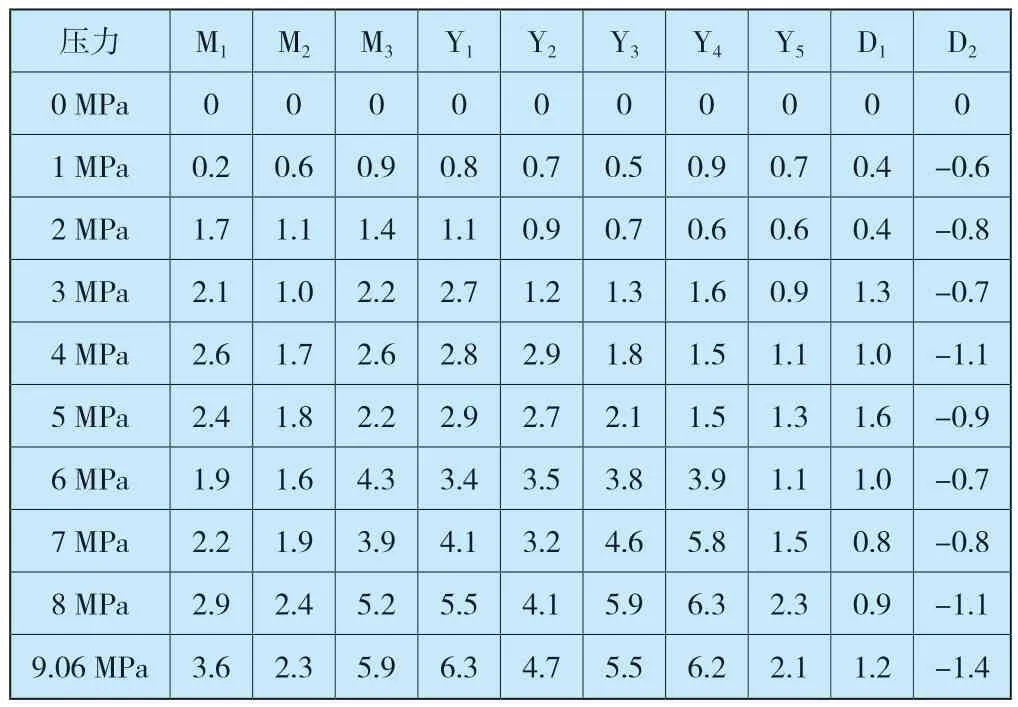

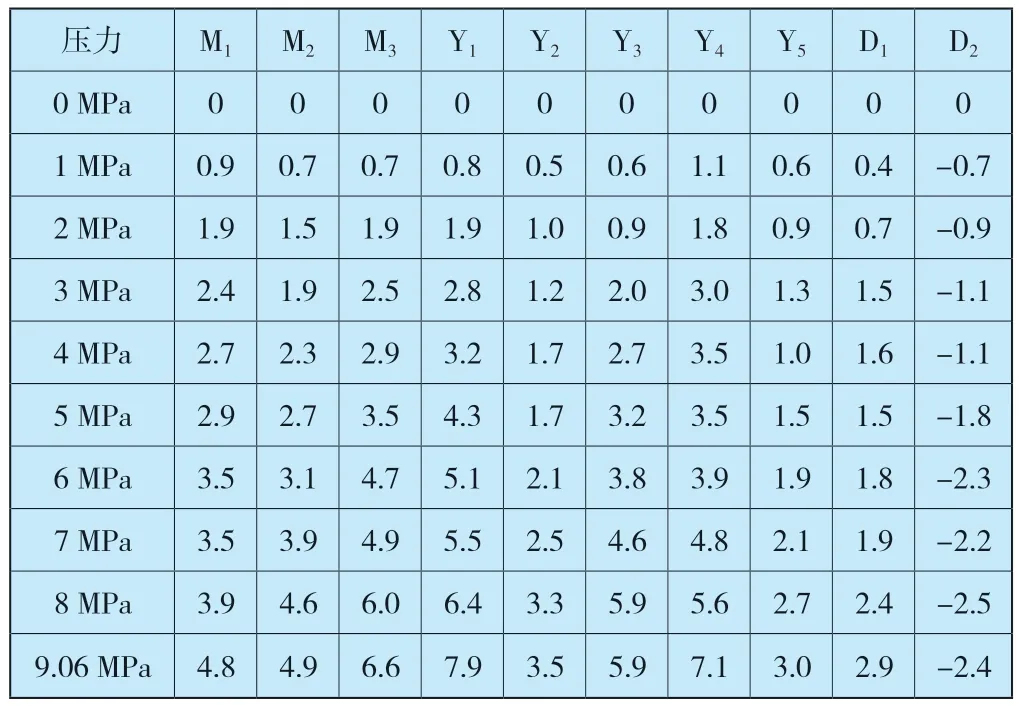

呼蓄电站钢岔管水压试验过程中采用V-STARS数字摄影测量系统进行变形监测,此方法采用高精度的专业相机,通过在不同的位置和方向,对试验钢岔管进行拍摄,V-STARS软件自动处理数据照片,通过数学计算及图像匹配等处理,得到监测点精准的三维坐标[4-5]。根据呼蓄电站钢岔管的设计特点及结构要求,在钢岔管的主管闷头布设测点M1,支管闷头部位分别布设M2和M3两个测点;在岔管腰线部位各布设Y1、Y2、Y3、Y4和Y5五个测点;在岔管顶部布设测点D1,底部布设测点D2。

4.2 变形监测成果

1号岔管闷头部位、腰线、顶部及底部水压试验变形数据见表3,2号岔管闷头部位、腰线、顶部及底部水压试验变形数据见表4。

表3 1号钢岔管水压试验变形数据统计表Table 3 1# steel pipe hydraulic pressure test deformation statistics table (mm)

表4 2号钢岔管水压试验变形数据统计表Table 4 2# steel pipe hydraulic pressure test deformation statistics table (mm)

采用V-STARS数字摄影测量系统对呼蓄电站钢岔管水压试验进行全程变形监测,具有全面、快速、非接触性、可实时测量的优势,特别是在水压试验具有一定危险性的工作场合,具有极高的测量精度和极大的优点[6]。

5 水压试验声发射监测

5.1 声发射传感器布置方案

为确保呼蓄电站钢岔管水压试验安全进行,实施过程中增加了声发射监测技术,通过此技术,可监控水压试验过程中钢岔管管壁、焊缝等缺陷的扩展情况。呼蓄电站钢岔管水压试验声发射监测采用全数字多通道声发射监测仪(型号Vallen Amsy-6)[7-8],在岔管月牙肋组合焊缝两边共布置13个传感器,距离月牙肋组合焊缝200mm,每个传感器间距约为773mm,对岔管的焊缝在水压试验全过程实施监控。

5.2 声发射监测结果

(1)1号钢岔管声发射监测结果。水压从0~6MPa升压过程和保压时段:在监控月牙肋组合焊缝和岔管基本锥焊缝的过程中,未发现有意义的声发射源。水压从6~6.3MPa升压过程和保压时段:在监控月牙肋组合焊缝和岔管基本锥焊缝的过程中,发现一处有意义的声发射源。水压从6.3~9.06MPa升压过程和保压时段:在监控月牙肋组合焊缝和岔管基本锥焊缝的过程中,未发现有意义的声发射源。

(2)2号钢岔管声发射监测结果。水压从0~9.06MPa各阶段升压过程和保压时段:在监控月牙肋组合焊缝和岔管基本锥焊缝的过程中,未发现有意义的声发射源。

5.3 声发射检测结果评定

由水压试验时声发射在不同检测时段中采集的信号分析可知,1号钢岔管在水压为6.5MPa时发现一处有意义的声发射,其他水压试验阶段中,未发现有意义的声发射源;2号钢岔管在整个水压试验过程中,未发现异常的声发射源。依据《金属压力容器声发射检测及结果评价方法》(GB/T 18182—2012)“8.4 源的综合等级划分”中的规定,呼蓄电站钢岔管监测中采集到的声发射源为非活性和弱强度,因此经评定综合等级为A级。

实践证明,声发射监控是水压试验可靠的保证手段,对钢岔管水压试验的顺利进行提供了有力的保障,同时,通过水压试验的声发射监测结果,验证了呼蓄电站钢岔管的设计、选材、制造及水压试验参数的选择都是正确合理的,钢岔管的制造质量满足工程运行的要求。

6 结束语

(1)呼蓄电站是国内首次采用国产790MPa级B780CF高强钢制造的高水头、大体型钢岔管。钢岔管焊缝质量主要通过无损检测和力学性能两方面共同评定,焊缝的无损检测可以通过MT、UT、RT、TOFD等手段来实现,但力学性能的检测相对隐蔽,且无法重复和再现检测,因此呼蓄电站钢岔管通过焊接残余应力对比试验、水压试验应力测试、水压试验变形监测及声发射监测等试验,验证了钢岔管焊缝接头承受极端荷载的能力,也印证了呼蓄电站钢岔管的设计、选材、制造及水压试验的参数选择是正确合理的,钢岔管整体质量满足呼蓄电站运行要求。同时,呼蓄电站钢岔管水压试验的成功,也为国内未来高水头、大HD值高压钢岔管的水压试验提供了工程实例和技术经验。

(2)使用X射线衍射法测试残余应力具有无损的特点,特别适合高强钢的焊接残余应力测试,同时这种方法更可以在水压试验前后在同一部位进行复测,实现了水压试验前后残余应力的测试对比,具有其他残余应力测试方法方法无可比拟的优越性。根据水压试验前后残余应力测试数据结果,1号钢岔管总平均值残余应力消除率P1=39.43%,2号钢岔管总平均值残余应力消除率P2=28.13%,充分验证水压试验对焊接残余应力的峰值起到有效的消减作用,为钢岔管的后期长久安全运行提供了有力保障。