柴油加氢装置应用MHUG技术优化运行分析

2019-09-16林铭彬

林铭彬

(1.厦门大学化学化工学院,福建厦门 361005;2.福建联合石油化工有限公司,福建泉州 362000)

近年来,国家在安全、环保领域的法律法规要求日趋严格,炼油化工企业的安全、环保标准也日益提高,成品油质量升级作为践行绿色发展的重要举措,升级步伐加快[1]。同时,炼油产能在近年来集中释放,一方面带来产业升级,另一方面带来产能过剩。在市场竞争环境下,成品油的产能过剩情况逐渐凸显,尤其是柴油消费出现表观需求负增长。降低柴油硫含量、提高十六烷值,提高柴油质量,改善柴油裂解料品质是柴油生产面临的挑战。

福建联合石化公司柴油加氢装置进行产品质量升级面临的问题是产品十六烷值偏低,设计负荷下产品硫含量无产品质量标准,因此有必要对柴油加氢装置进行质量升级改造。柴油加氢装置设计原料是直馏柴油(94 wt.%)和催化柴油(6 wt.%)混合原料,其中催化柴油存在稠环芳烃含量高,十六烷值低的特点,性质价差。同时,福建联合石化在成品油销售方面面临严峻的销售约束,为最大化发挥炼化一体化优势,综合考虑,决定采用中国石化石油化工科学研究所(以下简称石科院)开发的柴油中压改质(MHUG)技术对装置进行改造,使得产品在满足产品质量要求的基础上,提高柴油产品的十六烷值,降低多环芳烃含量,降低柴油裂解原料的BMCI 值,改善裂解原料性质。本文主要介绍装置升级改造方案,并对改造后的运行情况、产品性质进行分析。

1 国VI 质量升级改造方案

1.1 装置概况

柴油加氢装置于2009 年建成投产,原设计规模为280×104t/a,设计产品满足国III 柴油标准,2018 年进行产品质量升级改造,新增1 台反应器,根据全厂结构性优化需要,新增反应采用石科院的MHUG 进行,采用一反装填精制剂RS-2100,二反装填改质剂RHC-131的装填方式,实现生产满足国VI 标准的柴油产品,并改善柴油裂解原料性质,改造后装置生产规模为220×104t/a。

1.2 MHUG 技术介绍

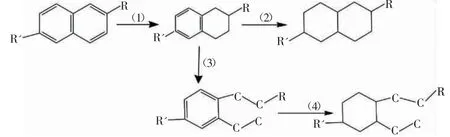

MHUG 技术是由石科院开发,以催化柴油(LCO)、焦化柴油(LCGO)、直馏柴油(SRGO)、减压轻馏分油(LVGO)或它们的混合油为原料,采用两剂单段串联一次通过或部分循环流程,在中压下可生产低硫低芳烃柴油产品、高链烷烃含量的乙烯裂解料,同时副产高芳潜的石脑油,在条件适宜的情况下还可兼产部分航煤产品。加氢改质MHUG 技术具有流程简单、投资和操作费用相对较低以及操作灵活性高等特点。MHUG 技术通过选择性开环加氢[3-5],打破芳烃加氢饱和的热力学平衡,达到降低多环芳烃含量,提高十六烷值,根据福建联合石化的总流程需要,柴油加氢装置在实现产品质量升级的同时,改善柴油裂解性质。柴油加氢原料中较难处理的组分是催化柴油,催化柴油中的多环芳烃改质过程的反应原理(见图1)[2]。在MHUG 工艺下,加氢精制段主要发生步骤(1)反应,加氢改质段主要发生步骤(3)、(4)反应。同时随着步骤(3)、(4)的开环反应,提高反应按(1)(3)(4)方向进行。实际运行中,可以通过控制改质段的温度,调整柴油收率、柴油十六烷值和柴油BMCI 值之间的平衡。

1.3 装置工艺流程

催化柴油在装置边界外经单独的原料过滤器过滤后,与柴油加氢装置原料直馏柴油混合后,与循环氢混合后和反应流出物换热,经原料加热炉加热到反应温度后,依次进入加氢精制反应器(R01001)、加氢改质反应器(R01002)。其中加氢精制反应器为利旧反应器,改质反应器为新增反应器。

反应流出物与原料换热后进入高低压分离器,低压反应器底部液相经换热后进入分馏塔。经分馏塔切割后,产出石脑油产品和柴油产品。柴油加氢装置工艺流程简图(见图2)[4]。

2 装置运行数据及分析

2018 年装置完成检修投入生产后,装置基本处于满负荷运行,运行数据具体如下。

2.1 原料性质

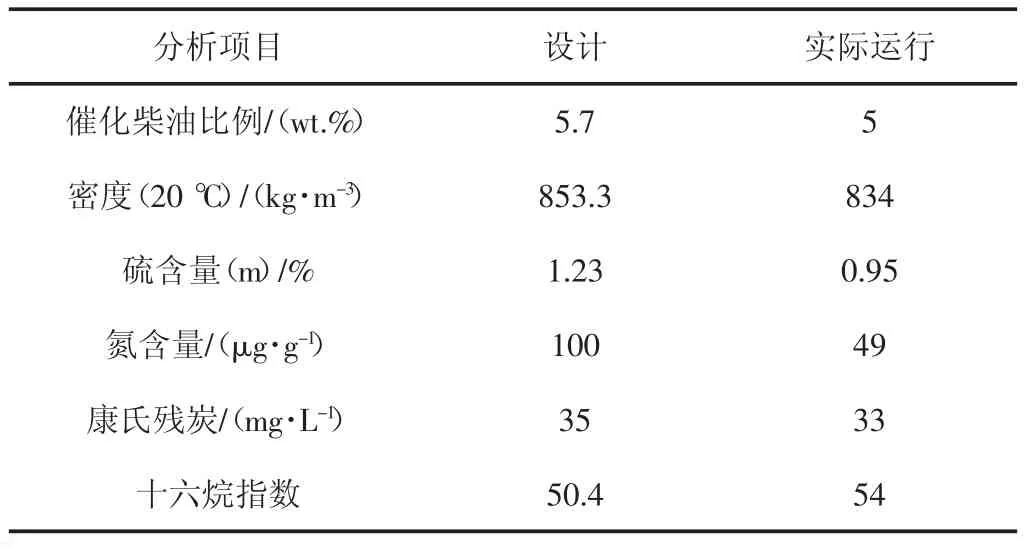

柴油加氢装置原料主要是直馏柴油和催化柴油,其中催化柴油的干点控制≯340 ℃,比例控制不大于总进料的6 wt.%。装置设计原料和实际运行原料对比(见表1)。从表1 中可以看到,原料在设计指标范围内。

表1 柴油加氢装置设计与实际运行原料性质

图1 柴油加氢改质(MHUG)技术反应原理

图2 柴油加氢装置工艺流程简图

表1 柴油加氢装置设计与实际运行原料性质(续表)

从表1 中可以看出,实际运行的原料与设计原料基本相当,部分指标略优设计原料:(1)十六烷值指数高于设计原料约3 个单位;(2)多环芳烃含量低于设计原料约1.5 个单位。

2.2 操作参数

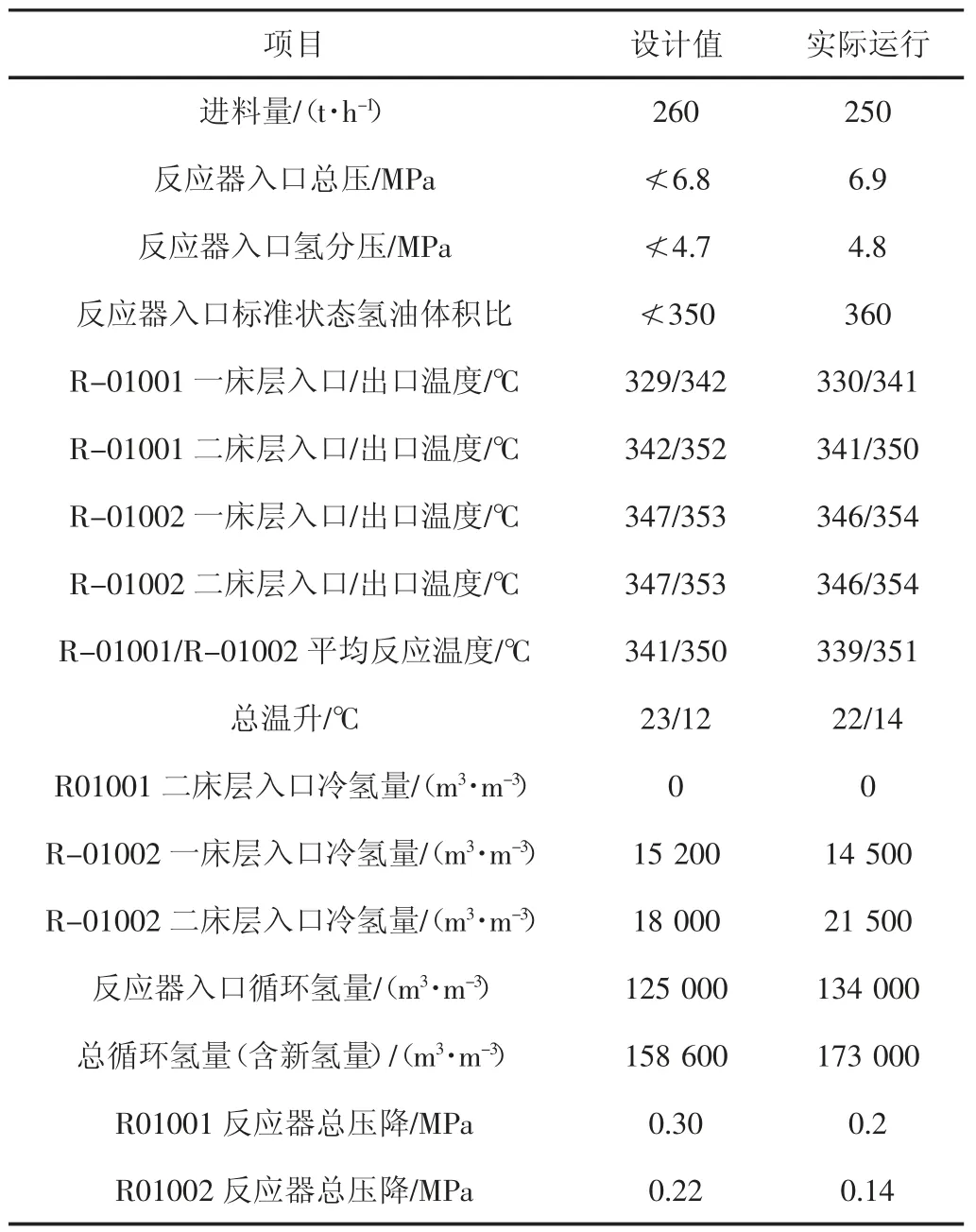

柴油加氢装置于2019 年12 月完成检修改造,投入正常运行。开工初期受柴油产品出厂限制,负荷较低。2019 年2 月之后,负荷提高至满负荷运行。装置实际运行中,装置运行典型工况为250 t/h 进料量,产品部分作为成品柴油,部分作为乙烯裂解原料。设计与实际运行主要操作参数对比(见表2)。

由表2 可知:(1)实际运行参数与设计参数基本一致;(2)精制反应器的温升略低于设计参数,主要是运行期间催化柴油占原料比重低于设计;(3)改质反应器的温升略高于设计参数,主要是柴油作为乙烯裂解原料,对BMCI 值提出了一定的要求,通过提高改质反应器温度,促进环烷烃的选择性开环反应,从而降低柴油的BMCI 值,提高裂解性质;(4)因二反温升较设计值高,因此二反床层冷氢量大于设计值,总体氢耗较设计值高。

表2 设计与实际运行主要操作参数对比

2.3 产品柴油性质

装置改造后柴油产品性质设计值与实际运行柴油产品性质对比(见表3)。

由表3 可知:实际运行中产品指标基本实现了设计指标,部分指标优于设计指标:(1)柴油十六烷值比设计高约1 个单位;(2)柴油裂解原料BMCI 值比设计低约1.5 个单位。

表3 柴油产品设计值与实际运行对比

2.4 产品裂解性质

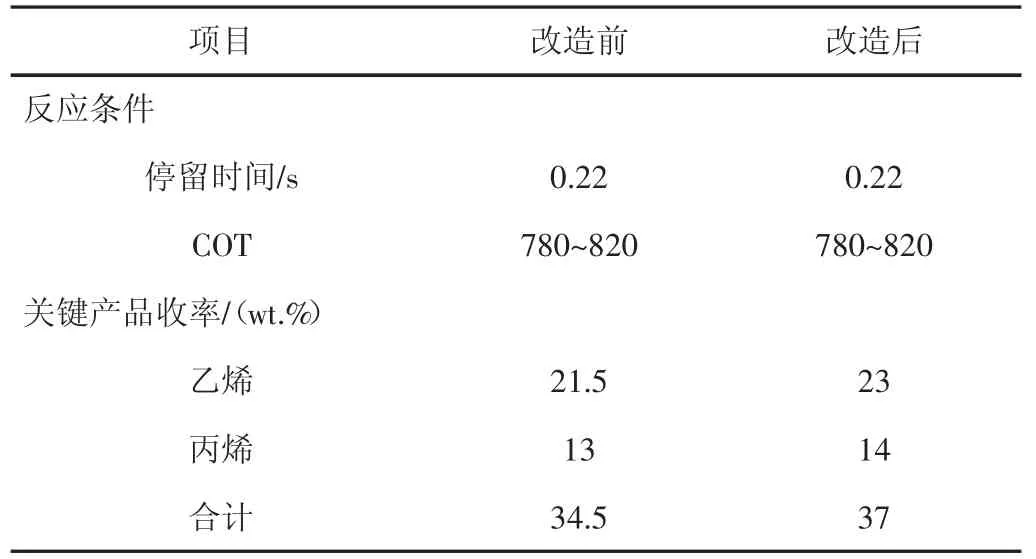

为验证柴油加氢装置应用MHUG 技术后对柴油裂解性质的改善作用,对柴油裂解原料进行裂解性能评价实验,以0.22 s 为停留时间作为实验条件,COT 由780 ℃升高至820 ℃,对比改造前后的乙烯和丙烯最高收率情况(见表4)。

表4 柴油裂解性质改质前后对比

从表4 可以看出:反应条件一致的情况下,改造后柴油裂解性质得到明显改善,乙烯和丙烯收率分别提高1.5 wt.%和1 wt.%。

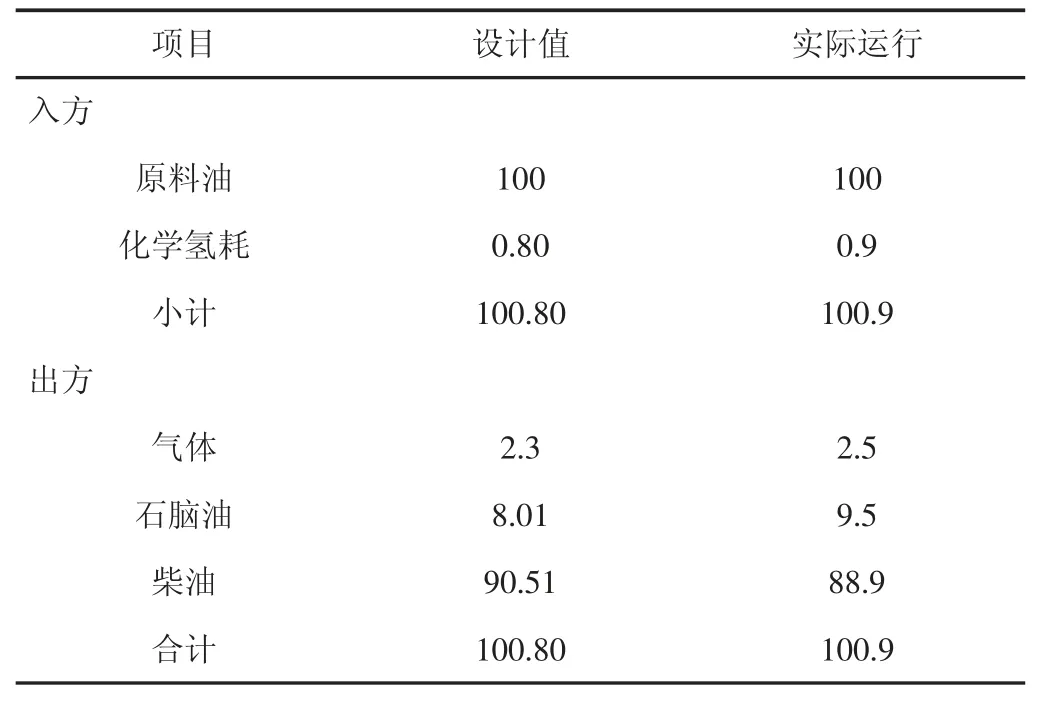

表5 物料平衡设计值与实际运行数据对比(wt.%)

2.5 装置产品分布

装置改造的物料平衡设计值与实际运行的数据对比(见表5)。

从表5 中可以看出:(1)实际运行中化学耗氢量略高于设计值;(2)石脑油收率略高于设计值。主要目的是为改善柴油裂解性质,提高改质反应的深度,促进选择性开环反应[6]。

3 问题及措施

(1)柴油加氢装置在大检修后投入运行初期产品质量稳定,2019 年4 月发现产品硫含量出现波动,对反应流出物/原料油换热器采样分析,确定高压换热器存在内漏问题,2019 年5 月进行换热器检修,修复投用后,产品质量稳定。

(2)柴油加氢装置分馏塔顶的石脑油收率原设计8 wt.%,塔顶石脑油的抽出量20.8 t/h。受限于石脑油系统,装置目前无法实现石脑油工况下25 wt.%的石脑油收率和BMCI 值低于15 的产品柴油。针对石脑油系统约束,应根据炼厂总流程优化方向,择机改造。

4 结论

福建联合石化公司柴油加氢装置通过应用MHUG技术,经过数据分析,该装置在实际满负荷运行下,设备运行稳定,各项指标达到了设计值,柴油产品质量满足国VI 标准。柴油产品十六烷值达到63.5,较原料提高了9.5 个单位,较改造前产品提高了3.5 个单位并结构性地解决了催化柴油后路问题。柴油改质裂解原料BMCI 值降低到18.5,较改造前降低了8 个单位,同时通过裂解模拟评价,目标产品乙烯和丙烯收率分别达到23 wt.%和14 wt.%,较改造前分别提高了1.5 wt.%和1 wt.%。柴油加氢装置应用MHUG 技术基本实现了预期结果,取得了较好的应用表现。