铜漆包线连续式热解回收关键技术及装备

2019-09-16都敏生蒋振宇宋巧雨张华林

都敏生,周 强,蒋振宇,宋巧雨,张华林

(1.安徽楚江科技新材料股份有限公司,安徽 芜湖 241000;2.湖南顶立科技有限公司,湖南 长沙 410118)

铜漆包线(下文中均称漆包线)是制造电机、电器、电讯仪表电磁绕组的关键材料[1],所用铜原料纯度高,是杂铜回收的主要来源。2010年我国铜漆包线产量达到124万吨,漆包线漆用量接近20万吨,成为世界第一漆包线制造大国[2];到2017年,我国废漆包线产生量约为260万吨。由于我国原生铜资源不足,随着铜产品需求和铜精矿资源短缺的矛盾日益突出,再生铜越来越受重视,已成为铜原料供应的重要补充,因此发展铜资源循环经济迫在眉睫[3]。

漆包线脱漆的方法有很多种,最早是人工刮漆、机械刮漆以及使用脱漆剂进行脱漆[4]。人工刮漆存在脱漆速度慢,脱漆效果差等问题;机械刮漆容易将漆包线刮断,铜损失严重,并且刮漆后需要进一步分离处理,回收铜纯度不高。使用脱漆剂存在脱漆时间长、效果不理想、产生二次污染、脱漆速度慢、回收铜纯度低、脱漆剂种类有限等问题,因此较难实现大规模应用。不同成分的漆包线漆在100℃开始热解老化,到600℃~800℃热解完成,失重率达到90%以上。因此,热解漆包线漆成为一种极有效的漆包线回收方法[5]。国内一开始采用这种方法是将漆包线集中焚烧,实现了大批量生产。但是焚烧过程中缺乏有效的保护措施,热量损失严重,导致效率低、成本高,产生大量的油气、烟尘、尤其是二噁英等污染物直接排放[6],污染环境,且由于空气的参与,铜氧化烧损严重。相比于集中焚烧,间接热解法处理漆包线效率高,能有效控制二噁英、烟尘等污染物的产生。然而,间接热解法处理漆包线每生产一批材料都需要经历一次升、降温过程,存在周期长、能耗高、人工强度大的问题。

针对这一现状,通过多年科技攻关,联合安徽楚江科技新材料股份有限公司等用户单位,成功研发出连续式热解回收漆包线的成套技术与关键装备,实现对铜资源的再利用及漆包线的高效环保脱漆。

1 漆包线连续式热解装备的关键技术

1.1 连续式无氧热解技术

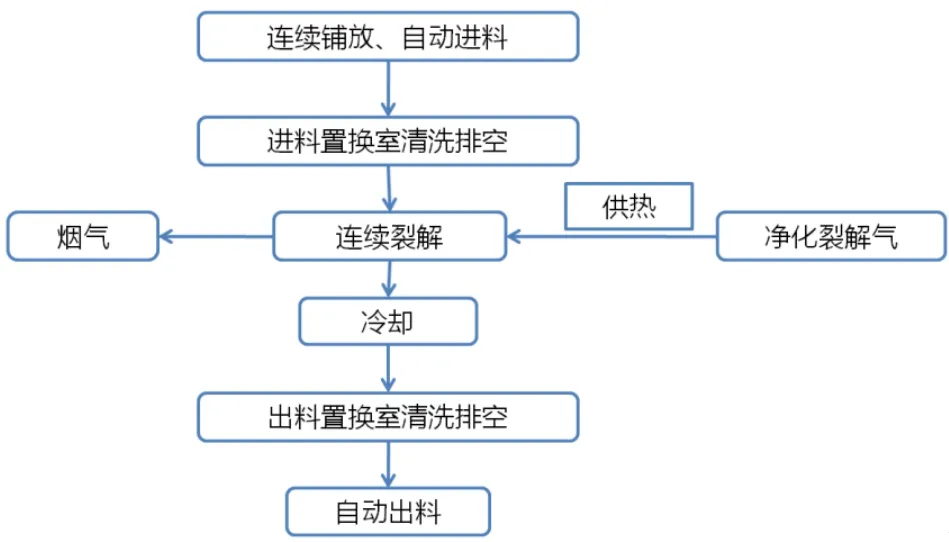

该漆包线连续式热解装备采用排空—密封方式进行废漆包线无氧环境下的连续热解回收技术。物料通过自动进料装置进入置换室,将外面的空气进行排空洗净,物料经过置换后进入热解炉进行连续式热解,热解完成后热解气进入净化系统进行净化,产物热解完成后冷却出料进行后处理。图一为热解炉处理工艺流程。

图1 热解炉处理工艺流程

1.2 热解尾气洁净处理技术

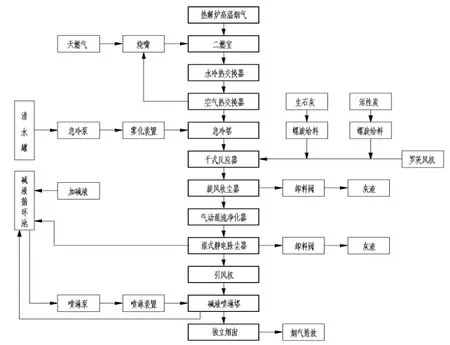

该漆包线连续式热解装备依据图2所示的尾气处理工艺。热解过程中产生的尾气依次进行连续收集、二次燃烧等一系列处理后再排放。实现对尾气中所存在的挥发性有机化合物(VOCs)、飞灰、粉尘、重金属、酸性气体等污染物的合理高效洁净化处理。尾气中的二噁英通过快速充分燃烧—急冷的处理过程,得到彻底分解,并抑制其二次生成。

图2 热解尾气处理工艺流程

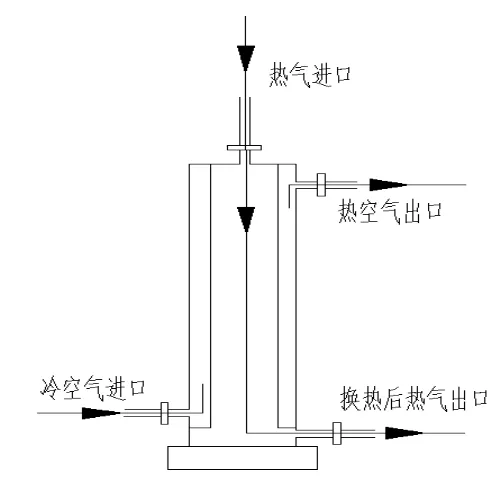

1.3 余热回收再利用技术

该漆包线连续式热解装备采用余热回收再利用技术。图3为余热回收技术风冷换热示意图。如图所示,尾气处理系统中二次高温燃烧后高温尾气通过风冷换热器进行换热,同时通过将热解尾气的出口设置在废漆包线原料进料段附近,热解尾气在进料段内对进入炉内的废漆包线原料进行预热后再排出。通过以上方法实现尾气热能的回收再利用,节能减排,降低装备能耗,余热回收利用率为85%以上。

图3 余热回收技术风冷换热示意图

1.4 智能化全自动流程控制技术

该漆包线连续式热解装备在设备保持稳定的热解温度和冷却环境下进行连续的进料—热解—冷却—出料过程,生产线全部采用可视化智能监控系统(如图4),实现连续式生产,克服了传统的间歇式热解生产存在的生产周期长、能耗高、人工强度大的问题。整个产线装备的运行全部通过电脑集成自动化控制,通过可视化智能系统进行监控,提高生产运行效率。

图4 可视化智能监控系统

2 漆包线连续式低温热解装备及系统

2.1 装备构成

漆包线连续式热解装备构成:传送带、置换结构、热解炉、二燃室、急冷塔、干式反应器、布袋除尘器、静电除尘器、引风机、电控装置等。

2.2 系统

2.2.1 装料及进料系统

装料及进料系统由上料输送机构及置换结构组成。物料由输送带通过置换结构进入热解炉。物料通过置换结构多次排空后,确保物料在进入加热段之前在置换室内排除漆包线原料带入的空气。

2.2.2 连续式无氧热解系统

采用连续作业无氧热解结构,炉壳由钢板和型材焊接而成。炉衬采用优质耐火保温砖、硅酸铝纤维板和硅酸铝折叠块。

炉体升至额定温度后,通过提升装置将漆包线原料送入运输轨道,进入充入保护气体N2的置换室,再进入炉内将漆包线在保护气氛下进行连续热解,热解后进入冷却段,使漆包线铜降至80℃后出料。进出料保护气体与空气置换,隔绝空气,同时热解、冷却过程均在保护气氛下运行,确保无氧环境。

2.2.3 冷却处理系统

冷却段由多段组合而成,并设有独立的进水口、排水口、排污口及水温表。各段的冷却水流量可通过阀门独立调节。冷却水的流向同传送带运行方向相反,在导流板的作用下呈S形流动。水温表能检测排水口水温。

2.2.4 尾气净化系统

尾气净化系统包括二燃室、急冷塔、干式反应塔、旋风除尘器、布袋除尘器、静电除尘器、引风机。急冷塔与干式反应器之间设有消石灰、活性炭喷射器。热解过程中产生的尾气依次进行连续收集、二次燃烧、急冷、吸收、静电除尘、洗涤处理后再排放。

2.2.5 可视化智能控制系统

本装备采用可编程控制器(PLC)进行控制,配备监控器,可清晰查看每个部位的具体运行情况。系统采用K分度热电偶测量炉内温度。

传送带采用变频调速控制,可以直接读取传送带的运行速度。系统还具备远程诊断的接口及功能。除此之外,系统设有冷却水超温报警、点火故障报警及电机故障报警等警告措施,并具有紧急制动的功能,可提高设备的安全使用性能。

3 应用

3.1 产业化应用前景

随着《铜冶炼行业规范条件》、《再生有色金属工业污染物排放标准》和《再生铜、铝、铅、锌工业污染物排放标准》等一系列文件的颁布,体现国家对漆包线的污染防治越来越重视;与此同时,废旧漆包线处理过程中水污染和大气污染排放与监控更加严格,传统的处理工艺和设备适用性受限。

因此,针对废旧漆包线处理的新工艺、新资源化处理技术、新设备、新产品的市场空间巨大,尤其是低成本、高效率、节能环保的处理技术将得到优先发展。根据中国汽车保有量和汽车销量推算,国内废铜产量有快速上升趋势,预计2019-2020年国内废铜供给量增速在10%~20%之间。进口废铜增长率按5%计算。

面对废铜线产生量与日俱增,采用此套系统给再生铜的生产提供了一条新思路。

3.2 实际应用

本漆包线连续低温热解装备目前已在安徽省芜湖市实现了连续化生产,在实际生产过程中,安装在线监测系统实行24小时连续化监测。

经监测,颗粒物浓度均值为10~15mg/m³,SO2未检出,NOx均值为100mg/m³,尾气各项排放指标均符合国家排放标准。图5为废漆包线在装备处理前后的对比图,处理后漆包线漆明显炭化,附着的少部分炭,可通过扭动铜线和风选的方法去除。

图5 废漆包线处理前后对比图

4 结语

湖南顶立科技有限公司联合安徽楚江科技新材料股份有限公司等用户单位,通过多年科技攻关,成功研发连续式热解回收漆包线的成套技术与关键装备,最高温度能达到900℃,设备连续运行,余热回收率达到85%以上,可实现漆包线中99.5%的铜回收,年回收铜产量达到3.3万吨,攻克目前间歇式废漆包线回收处理的技术障碍,实现废漆包线低能耗、低成本、高产量、高质量回收处理的产业化运行,带动热工装备在固废资源化和环保领域的应用,为我国固废资源化及环保领域做出了突出贡献。