轮式机器人的末端位姿测量与误差补偿控制

2019-09-12陈晓生

陈晓生

摘 要:为了提高轮式机器人控制的稳定性,提出基于稳态跟踪识别的轮式机器人的末端位姿测量与误差补偿控制方法,构建轮式机器人弹性连杆机构的动力学模型,在给定的加速度约束下进行轮式机器人弹性连杆机构的参数辨识,在机器人的运动平面內采用标准卡尔曼滤波模型进行运动姿态参数融合处理,根据轮式机器人的末端位姿进行参数自适应调节,采用比例-微分控制模型进行机器人的末端位姿测量与误差补偿控制,采用多步迭代方法实现轮式机器人的轨迹跟踪和位姿测量,提高机器人的位姿精度。仿真结果表明,采用该方法进行轮式机器人的末端位姿测量的准确性较高,误差补偿控制能力较好,具有较好的稳健性和鲁棒性。

关键词:轮式机器人;末端位姿测量;误差补偿;控制

文章编号:2095-2163(2019)04-0274-04 中图分类号:TP241.2 文献标志码:A

0 引 言

轮式机器人运行的稳定性是机器人设计的重要指标,为了确保轮式机器人的稳定性,需要对轮式机器人的弹性连杆机构进行优化设计,结合自适应控制律进行轮式机器人弹性连杆机构设计和位姿测量,提高位姿测量的精度,从而实现轮式机器人的运行空间规划,建立轮式机器人弹性连杆机构的稳定性控制模型[1],采用步态跟踪补偿和空间姿态调节方法,进行轮式机器人弹性连杆机构的优化设计,降低轮式机器人弹性连杆机构的步态跟踪误差,构建轮式机器人弹性连杆机构参数优化辨识模型,实现末端位姿测量与误差补偿控制,研究轮式机器人的末端位姿测量与误差补偿控制方法,在机器人的优化控制设计中具有重要意义。对此,本文提出基于稳态跟踪识别的轮式机器人的末端位姿测量与误差补偿控制方法,构建轮式机器人弹性连杆机构的动力学模型,在给定的加速度约束下进行轮式机器人弹性连杆机构的参数辨识,用比例-微分控制模型进行机器人的末端位姿测量与误差补偿控制[2],采用多步迭代方法实现轮式机器人的轨迹跟踪和位姿测量,实现轮式机器人的末端位姿测量与误差补偿控制优化,最后进行实验测试分析,得出有效性结论。

1 机器人弹性连杆机构动力学分析

1.1 机器人弹性连杆机构动力学模型

为了实现对轮式机器人末端位姿测量与误差补偿控制,首先用传感器采集轮式机器人各机构的运动位姿、速度和人机交互信息,构建轮式机器人弹性连杆机构的动力学模型,轮式机器人弹性连杆机构动力学模型建立在数据采集和信息处理的基础上,设机器人弹性连杆机构动力学特征采样步长为η,机器人弹性连杆机构受到的阻尼力、位置力的影响下[3],得到弹性连杆机构动力学传迭代函数为:

通过上述轮式机器人弹性连杆机构的参数识别结果,构建轮式机器人弹性连杆机构的动力学模型,在给定的加速度约束下进行轮式机器人弹性连杆机构的参数辨识[5]。

1.2 轮式机器人弹性连杆机构参数辨识

结合轮式机器人弹性连杆机构末端的位置误差特点,在测量坐标系下,采用无迹卡尔曼滤波得到轮式机器人的连杆机构参数稳态周期解为:

根据轮式机器人弹性连杆机构的运动部件对应的质心求得稳定性运动惯量参数[6],实现弹性连杆机构空间规划联合协调控制,优化控制问题描述为:

令A∈Cn×n(n×n维复数空间),由此构建了轮式机器人弹性连杆机构的参数辨识模型,根据参数辨识结果进行自适应控制。

2 位姿测量与误差补偿控制优化

2.1 机器人弹性连杆机构的位姿测量

在构建轮式机器人弹性连杆机构的动力学模型的基础上,提出基于稳态跟踪识别的轮式机器人的末端位姿测量与误差补偿控制方法,在给定的加速度约束下进行轮式机器人弹性连杆机构的参数辨识[7],得到轮式机器人基座坐标系的旋转特征量为:

根据机器人的末端位姿测量和信息融合结果进行机器人的误差补偿控制。

2.2 机器人的轨迹跟踪的误差补偿控制

在轮式机器人弹性连杆机构的行为轨迹空间点的坐标系中,采用自适应参数调节方法,进行轮式机器人弹性连杆机构的线性空间规划[9],得到轮式机器人弹性连杆机构轨迹跟随纠偏的等价非线性时变反馈系数为:

采用比例-微分控制模型进行机器人的末端位姿测量与误差补偿控制,得到误差补偿融合的协方差矩阵为:

建立机器人弹性连杆机构与步态协调对应的状态空间模型,采用跟踪误差和反馈调节方法得到控制律优化设计,采用比例-微分控制模型进行控制误差补偿和自适应参数调节[10],得到优化输出为:

根据上述分析,用最小二乘法获取未知数的解,形成实际轮式机器人弹性连杆机构空间D-H参数模型,实现轮式机器人的末端位姿测量与误差补偿控制。

3 仿真实验与结果分析

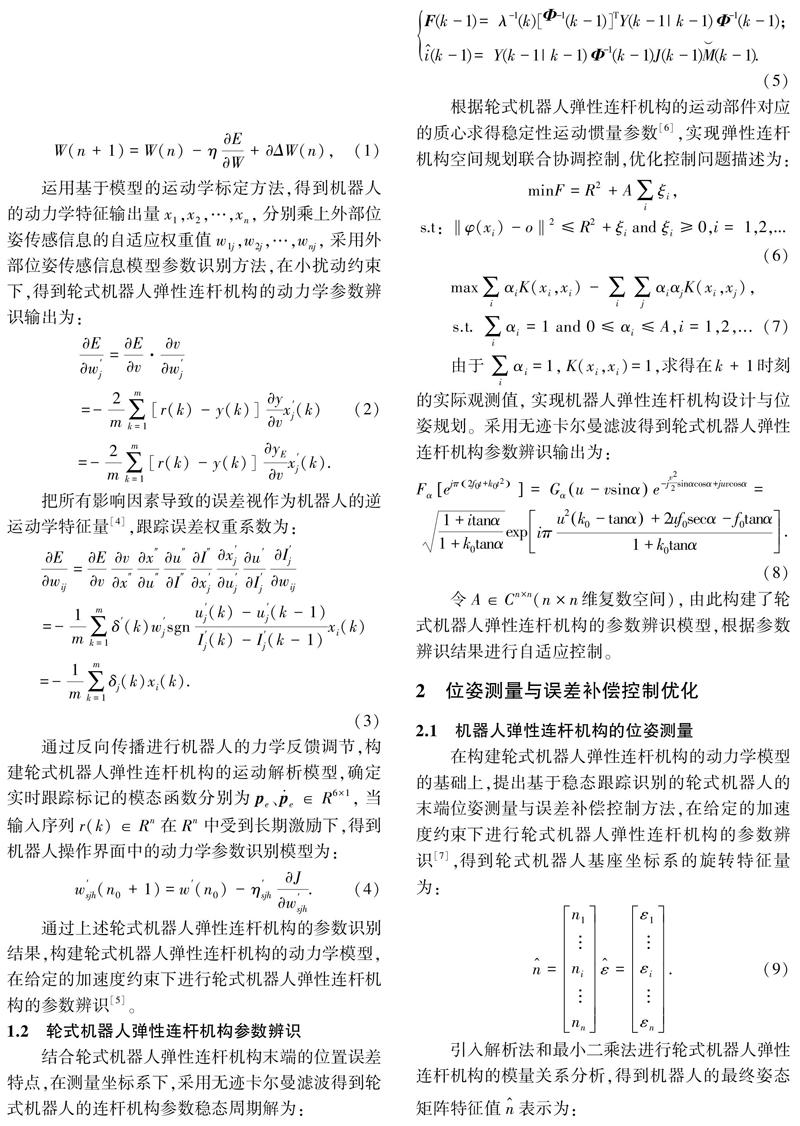

为了测试本文方法在实现轮式机器人的末端位姿测量与误差补偿控制中的应用性能,进行仿真实验分析,采用NDI 精密光学跟踪设备进行机器人的位姿信息采集,步态规划的跟踪速度为 24 mm/s,惯性转矩为 mr=1.13×104 kg,轮式机器人的空间标定半径为R=2.05 m,根据上述仿真环境和参数设定,进行轮式机器人的末端位姿测量,得到位姿参数测量结果如图1所示。

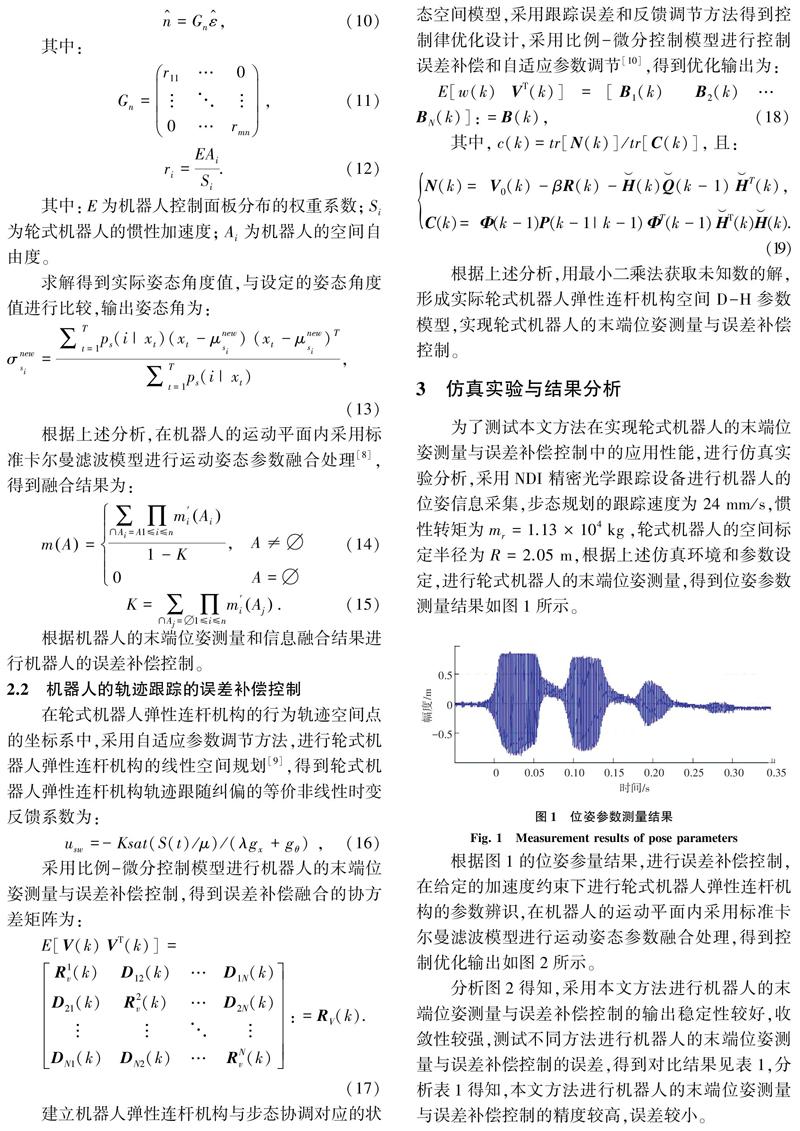

根据图1的位姿参量结果,进行误差补偿控制,在给定的加速度约束下进行轮式机器人弹性连杆机构的参数辨识,在机器人的运动平面内采用标准卡尔曼滤波模型进行运动姿态参数融合处理,得到控制优化输出如图2所示。

分析图2得知,采用本文方法进行机器人的末端位姿测量与误差补偿控制的输出稳定性较好,收敛性较强,测试不同方法进行机器人的末端位姿测量与误差补偿控制的误差,得到对比结果见表1,分析表1得知,本文方法进行机器人的末端位姿测量与误差补偿控制的精度较高,误差较小。

4 结束语

对轮式机器人的弹性连杆机构进行优化设计,结合自适应控制律进行轮式机器人弹性连杆机构设计和位姿测量,提高位姿测量的精度,本文提出基于稳态跟踪识别的轮式机器人的末端位姿测量与误差补偿控制方法,构建轮式机器人弹性连杆机构的动力学模型,在给定的加速度约束下进行轮式机器人弹性连杆机构的参数辨识,在机器人的运动平面内采用标准卡尔曼滤波模型进行运动姿态参数融合处理,根据轮式机器人的末端位姿进行参数自适应调节,采用比例-微分控制模型进行机器人的末端位姿测量与误差补偿控制,采用多步迭代方法实现轮式机器人的轨迹跟踪和位姿测量。研究得知,本文方法进行机器人的末端位姿测量与误差补偿的精度较高,误差较小。

参考文献

[1]王硕,禹梅,谭文. 具有丢包补偿网络化控制系統的量化反馈稳定性分析[J]. 系统科学与数学, 2015, 35(3):287-297.

[2]景奉水, 杨超, 杨国栋, 等. 机器人轨迹纠偏控制方法研究[J]. 机器人, 2017, 39(3):292-297.

[3]王华,康荣杰,王兴坚,等. 软体弯曲驱动器设计与建模[J]. 北京航空航天大学学报,2017,43(5):1053-1060.

[4]王俊刚, 汤磊, 谷国迎, 等. 超冗余度机械臂跟随末端轨迹运动算法及其性能分析[J]. 机械工程学报, 2018, 54(3):18-25.

[5]邸斌,周锐,董卓宁. 考虑信息成功传递概率的多无人机协同目标最优观测与跟踪[J]. 控制与决策, 2016, 31(4):616-622.

[6]Alzu'bi H, Mansour I, Rawashdeh O. Loon Copter:Implementation of a hybrid unmanned aquatic-aerial quadcopter with active buoyancy control[J]. Journal of Field Robotics, 2018, 35(5):764-778.

[7]赵延治,梁博文,边辉,等. 全域恒平衡并联机构构型设计与平衡特性分析[J]. 机械工程学报, 2019, 55(1):25-31.

[8]Ofodile N A, Turner M C. Anti-windup design for input-coupled double integrator systems with application to quadrotor UAV's[J]. European Journal of Control, 2017, 38:22-31.

[9]钟大鉴,冯翔,虞慧群. 基于状态转移和模糊思考的迁徙优化算法[J]. 计算机科学,2019,46(1):112-116.

[10]周璠,郑伟,汪增福. 基于多异类传感器信息融合的微型多旋翼无人机实时运动估计[J]. 机器人,2015,37(1):94-101.