船舶主机填料函泄漏量偏大原因及对策

2019-09-12赵立震

赵立震

(南通中远海运川崎船舶工程有限公司,江苏南通 226005)

0 引言

船舶柴油机设有横隔板把扫气空间与曲轴箱隔开,活塞杆穿过横隔板处设有填料函,填料函的作用是防止扫气空气和气缸漏下来的污油、污物漏入曲轴箱,以免加热和污染曲轴箱滑油、腐蚀曲轴与连杆等部件。本文就主机填料函泄漏量偏大的现象,分析原因,提出对策。

1 故障现象

某轮船员反映主机填料函滑油泄漏量过大,此时主机运行时间716 h。船员观察测量主机运行1 h 各缸填料函的泄漏量,情况见表1,经推算,主机全天填料函泄漏量约为106 L/d/6 缸。同时船员采用另一种方法判断填料函泄漏量:将填料函泄放柜满了后驳掉,过了24 h 再量油位,根据油柜上涨的体积估算填料函的泄漏量,经实测,填料函的泄漏量偏大。主机填料函泄漏量偏大增加了滑油消耗,进而增加了船舶运营成本,需尽快解决。

表1 主机填料函泄漏量

2 可能原因

从填料函运行时间阶段、填料函刮油环、填料函弹簧、填料函对中、活塞杆等方面进行分析研究,以找到原因,从表1 看,No.2 缸与No.3 缸泄漏量偏大。

2.1 填料函运行时间阶段

首先需向船员了解主机运行时间,以判断主机填料函运行在哪个时间阶段,每个阶段有其泄漏推荐值,超过推荐值即可判断泄漏量偏大。衡量填料函泄漏量是否正常的依据:MAN B&W的推荐是在磨合期即经验值(200~400)h,填料函泄漏量可以高一些,超过磨合期以后填料函泄漏量会达到正常值:(5~10)L/d/缸,若超过20 L/d/缸,建议检修填料函。本轮主机运行时间716 h,泄漏量为106 L/d/6 缸,经判断泄漏量偏大。

2.2 刮油环研究

将该轮No.2 缸和No.3 缸更换新的刮油环。对No.2 缸和No.3 缸新旧刮油环做蓝油试验对比,旧环的蓝油状体很好,新环中间部分无蓝油,这说明旧刮油环磨合的很好,刮油环无问题。

2.3 填料函弹簧研究

查看旧填料函弹簧的出厂材料、规格、性能报告是否正常。将漏油严重的No.2 缸和No.3 缸的填料函原弹簧更换为新弹簧。观察漏油量,发现刚更换弹簧后漏油有所减少,但在10 天后漏油又恢复到原来漏油状况。选择旧弹簧进行拉力测试,工具为弹簧秤、卷尺。加力到150 N 时,弹簧的长度为1045 mm,200 N时,弹簧长度为1115 mm,对比图纸的数据,差别细微。根据以上调查结果,排除了弹簧的因素。

2.4 填料函对中研究

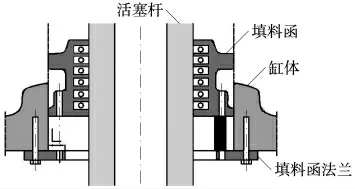

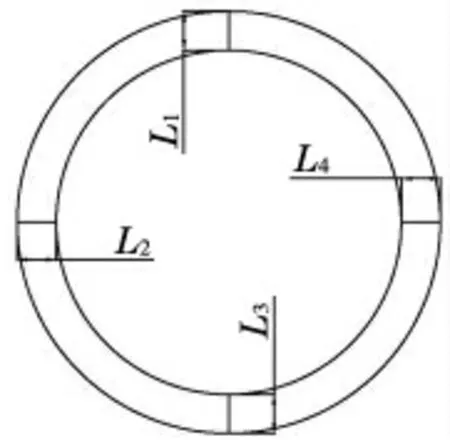

首先核对填料函法兰安装时的原始对中记录是否正常。再次通过测量填料函法兰内边缘到缸体的实际间距,来判断填料函对中是否妥当。选择漏油量较大的No.2 缸和No.3 缸测量填料函法兰内边缘到缸体的间距L,图1 所示为填料函与填料函法兰和缸体相对位置,以及填料函法兰内边缘到缸体的间距L值的位置,图2 为测量L 值位置分布。按要求,对角线测量的L值差值均需小于标准值,即≤标准值,同时≤标准值,若测量值不符合标准,需重新定位,把定位销拔下来重新定位,重新钻孔、镗孔、安装定位销。

图1 位置图及尺寸L 值

图2 L 值分布示意

2.5 活塞杆的研究

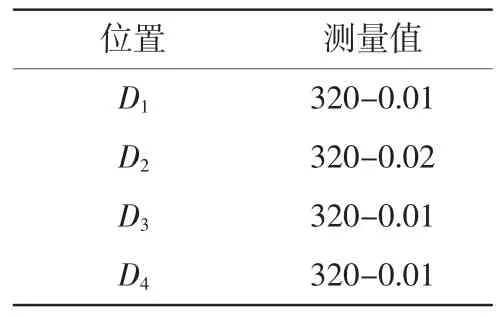

首先检查活塞杆的出厂数据如尺寸、自检表和安装记录表等。再次对活塞杆尺寸和精度进行测量,对活塞杆的尺寸和加工精度(直径公差、粗糙度、平行度、圆度和直线度等)进行过测量,对备用活塞杆的尺寸和加工精度同样也进行测量,查看是否存在异常。如对活塞杆直径公差的测量:用外径尺沿No.2 缸活塞杆等距挑4 个位置进行测量,见表2 所示数据,活塞杆外径的图纸标准为mm,测量结果符合要求。同样对其他参数,通过测量判断数据是否正常。

表2 活塞杆直径公差数据

3 解决对策

(1)评估填料函运行所处时间段。首先需向船员了解主机运行时间,以判断主机填料函运行在哪个时间阶段,每个阶段有其泄漏标准,超过标准即可判断泄漏量超标。

(2)更换新的密封环和刮油环等。提供并更换填料函内密封环、刮油环等备件;检查每个缸填料函的气密性,并用塞尺对密封环间隙进行测量。对于刚更换的填料函刮油环需要一个磨合过程,需船员关注已经更换的各缸的漏油量,并提供各缸具体漏油数据以便厂家分析是否正常。

(3)对填料函法兰重新对中安装。对本轮,依据2.4 内的测量方法实测填料函对中情况,结果数据不符合标准,重新定位并安装定位销。因此填料函对中不良是造成填料函漏油的原因之一。

(4)采用新的型式的主机填料函。如若在更换刮油环和弹簧等方法后无效的情况下,请主机厂家考虑改进填料函型式,采用新的型式的主机填料函,以增强填料函刮油的效果。更换后观察泄漏量是否会减少。

(5)对活塞杆的检查。对活塞杆的进行检查测量,根据对活塞杆的实际测量结果,判断活塞杆是否合符标准,若活塞杆不合格,可考虑更换。此类情况极少出现,毕竟活塞杆在出厂前均经过严格检查。