转化气蒸汽发生器管束清洗方案探究

2019-09-12孙亚玲杨朝康

李 聪,孙亚玲,杨朝康

(中国石油大港石化公司第二联合车间,天津 300280)

1 换热器结构

1.1 换热器总体概况

大港石化公司转化气蒸汽发生器投用于2008 年7 月,经过6 次拆检吹灰清理,最后一次吹灰时间为2014 年5 月,至本次检修已连续使用3 年。使用过程中发现其换热效果越来越差,热介质换热后温度由原来360 ℃提高至380 ℃,难以实现温度控制。

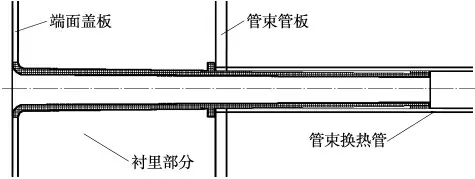

该换热器是一台固定管板式换热器。其中管束部分包括内径282 mm 的中心管与444 根内径28 mm 的换热管组成。管束两端管箱内衬有耐高温的衬里,并有不锈钢护板覆盖在衬里表面,压紧衬里防止脱落。高温转化气(750 ℃)由换热器左侧进入管束,与壳程的锅炉水换热,低温转化气(360 ℃)从管束右侧流出,进入后续流程设备。

1.2 换热管结构

换热管主体为Φ38 mm×5 mm 的15CrMo 管,两端使用Al2O3 隔热陶瓷套管穿过衬里,陶瓷套管内径为Φ19 mm。套管前端拆入换热管内,外部及喇叭口部分穿过衬里连接管箱,使换热管形成了两端缩径的结构。

图1 陶瓷套管结构

图2 陶瓷套管与换热管连接

2 换热管束疏通方案

经拆检发现,444 根换热管中有43 根堵死完全不通,其余结垢严重,换热效果损失较大。鉴于此,检修单位制定方案,先行疏通,再进行除垢。疏通工具采用Φ12 mm 钢钎,自右侧伸入换热管,人工向左疏通。

由于陶瓷套管在换热管两端形成的缩颈,为防止钢钎捅坏陶瓷套管,需要准确保证钢钎伸入长度。经过查阅图纸,换热管自最右端护板开始计算,至左侧陶瓷套管最深处,总长度6230 mm。将钢钎自一端开始测量,在6230 mm 长度位置处标记,钢钎最大伸入深度不超过标记就能保证不破坏陶瓷套管。

经人工反复疏通,除1 根管完全堵死,其余均已疏通完毕。

3 换热管束清灰方案

由于该换热管工作环境完全无水,工作温度360 ℃,结构内部存在不耐水的衬里。对于清灰方案,承包施工方与属地方均不敢轻易尝试高压水清洗方式,所以受先选用风吹方案。

3.1 风压吹扫

大港石化工业风压力为0.5 MPa,压力较低,承包方采用电压风车提供1.0 MPa 压缩空气。使用Φ12 mm 胶管,头部接50 mm 长钢管作为喷头,将钢管头部砸扁以提高压缩空气的喷出速度。经反复吹扫后,内窥镜观测换热管,紧紧将浮灰吹出,内部结垢仍未彻底清理,所以该方案效果不佳。

3.2 毛刷清理

另行采购外径18 mm 钢丝刷,绑在钢钎头部,人工进行刷洗。由于内部结垢及其严重,钢刷伸入换热管后阻力较大、刷洗困难。钢丝刷抽出换热管时,卡在外端陶瓷套管凸台上难以拔出,致使钢丝刷从钢钎脱落卡在换热管内。因为操作困难且易卡瑟异物堵管,所以放弃该方案。

3.3 钢片清理

将厚2 mm、宽1.1 mm、长400 mm 的不锈钢钢片焊接在钢钎头部,防止其脱落堵管。将该钢片伸入换热管,转动钢钎,利用钢片变形在换热管内壁上刮擦,以期将挂壁的垢刮下后,用风吹出。经实验,前两根管效果良好,第三根管时因结垢过于牢固,出现钢片在管内扭曲成团,无法前进也无法后退,最终扯断钢片以失败告终。

3.4 高压水清洗

经过数次尝试,最终被迫采用高压水清洗的方案。水清洗方案最大的难点在于担心破坏衬里。右端管箱内有金属护板保护,端面有盖板保护,清洗水浸入衬里的主要途径为陶瓷套管与换热管连接处的缝隙。经主管部门联合研究,最终决定采用后喷式水枪头,带动高压水管向前行进,避免水流至左侧管箱,在右侧管箱设置抽水机,连续抽水,清洗完毕后采用电加热设备逐步升温烘干衬里。

施工单位跳高喷水压力,降低喷水量,采用小枪头,在高压管外壁标记6230 mm 的长度位置,防止高压水枪碰坏对面陶瓷套管。经过两次全面清洗,除两根换热管外,全部清洗干净。

4 后续处理

清洗完毕后,采用两端管箱同时加热,左端鼓风右端开口的方式,将热风送入换热管。严格按照升温曲线,进行烘干操作。

之后进行管束涡流检测,探测出有9 根管由于严重的垢下腐蚀,管壁厚度损失超过40%,故进行两端堵管。将陶瓷套管敲碎后用不锈钢堵头伸入衬里对换热管进行封堵。堵管的部分堵头外用衬里料全部封满,防止过热损坏。

经开工数据总结,未发现换热器有内漏损坏的情况发生,外部检测没有热点。即衬里保护良好,且换热效果恢复至原始设计值。

5 结论

经过多次尝试总结,对于同类换热器换热管可以采用高压水清洗的方式进行,注意事项主要就是尽快抽走存水,减少浸泡,并按照升温曲线进行烘干即可。