低铁比条件下的转炉工艺及性价比研究

2019-09-12鲍绪海

赵 滨,鲍绪海

(石横特钢集团有限公司,山东 肥城 271600)

在当前钢铁行业竞争白热化阶段,受国家环保要求的日益提高,高炉产能受到限制,如何在现有产能限制条件下多产钢是所有企业努力追逐的目标,转炉要想保证产能效益则必须致力于提高废钢融化能力、降低铁水消耗,尤其在铁水供应不足的转炉钢厂,更在采用各种方法,进行多种试验,以增加废钢比例,且取得了显著成就。

另外,随着转炉入炉铁比的降低,转炉入炉热量不足带来了一系列问题,如转炉造渣料的选择、打火不畅、出钢温度控制等需要重新优化设置,我公司在不断的摸索实验中通过利用铁水物理热、优化转炉吹炼工艺、利用钢水过热度等措施来提高废钢比例、降低铁水比例,达到多产钢的目的并取得了一定成效,本文将依次进行介绍。

1 低铁比、高废比冶炼热平衡计算

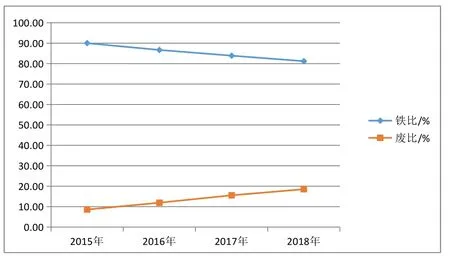

我公司1#转炉2015年~2018年的入炉铁水比例依次为90.01%、86.68%、83.89%、81.20%,2019年1月 突 破80%实 现79.83%,创历史最好水平,铁水消耗由2017年的897.51kg/t降至833.38kg/t,见表1。通过测算,对比铁水比例降低导致的成本变化,铁水比例降低和废钢比升高增产产生的效益为9.89元/t,经济效益明显。

图1 2015年~2018年1#转炉铁水比例、废钢比例变化对比图

表1 1#转炉铁水比例、废钢比例变化统计表

主要通过以下措施来实现:①铁水罐加盖,减少铁水热量损失,提高入炉物理热;②铁水罐加废钢,充分利用铁水热量融化废钢,提高入炉铁含量,减缓因废钢料斗等原因带来的影响;③废钢料斗的轻量化设计,在现有天车负荷条件下尽可能的多加废钢;④利用钢水过热,使用洁净废钢进行温度微调,减少废钢入炉造成的钢铁料和合金烧损;⑤受车间设施和性价比效益限制,否定了废钢烘烤预热等方案。

以我公司1#转炉为例,2018年12月铁水比例为80.48%、废钢比例为19.32%,铁块比例为0.20%,转炉冶炼热平衡情况见表2。

表2 热平衡表

2 合理的造渣制度

针对铁水比例降低带来的入炉热量不足问题,转炉造渣料必须减少吸热造渣料使用量,用来弥补冶炼前期升温速度慢的缺点,我公司1#转炉入炉造渣料选择由石灰、石灰石更换为石灰、轻烧白云石,并配加部分镁球,取消冷料入炉配比。

经过多年的摸索试验,2018年转炉一次倒炉合格率完成86.57%,终点碳平均为0.076%、终点磷为0.036%,完全适应了低铁比条件下的造渣料配比,实现了造渣材料费用14.40元/t的良好成绩,具体明细表3。

表3 造渣材料消耗明细及费用

3 高供氧强度冶炼

转炉入炉废钢量的增加导致升温速度慢,可通过大流量操作工艺实现吹炼过程温度的均匀上升,加快脱碳速度,减少返干时间,杜绝金属喷溅。充分掌握温度对转炉化渣、脱磷、回磷等各方面的影响,可为高供氧强度奠定基础。我公司1#转炉2015年的供氧强度为3.80m³/t·min,2019年3月提升至3.95m³/t·min。

吹炼期间,控制含氧化亚铁物质的加入时机和数量,保证过程炉渣中含有一定的氧化亚铁,保证转炉脱磷率。

吹炼后期要保证转炉终渣低氧化性,逐步降低终点磷含量,实现不补吹或者少补吹,来缩短冶炼周期。

另外,实施留渣操作,提高前期化渣效率,可以为中后期提高供氧强度创造良好条件。

转炉热量不足可补加部分发热剂(如:市售发热球或硅铁),发热球理化指标为Si≥40%、C≥15%,综合考虑使用发热球造成的石灰加入量升高、钢铁料耗升高及炉体维护和氧耗升高等影响,我公司暂未实行补加发热剂的方案。

4 后序保温控制,降低出钢温度

转炉低温出钢可有效减轻对炉衬耐材的侵蚀、提高一次倒炉合格率,我公司1#连铸浇注过热度由原来的25℃降至12℃,充分为低温快铸创造了条件,主要采取以下措施:①增加合金烘烤装置,减少合金融化带来的钢水温降;②实行钢包全程加盖工艺,减少钢包辐射造成的热量损失;③实现连铸全程保护浇注,增加连铸大包到中间包过程的保护浇注长水口;④通过精细化生产节奏控制,合理控制修包倒渣时机,利用钢渣余热进行保温,降低钢包温降;⑤钢包砌筑时增加保温层,减少包壳传热。

另外,针对转炉终点碳降低、氧化性强带来的质量问题,我公司采用增加脱氧剂用量、软吹时间大于5分钟等措施来保证产品质量。针对转炉终渣氧化性强带来的炉况波动问题,采用转炉喷吹焦丁降低炉渣氧化性、生铁补炉代替贴砖补炉来保证炉况稳定,杜绝侵蚀炉衬甚至穿炉等安全事故的发生。

5 结语

综上所述,我公司1#转炉通过综合利用铁水和钢水的物理热、优化转炉造渣料配比和供氧制度、下道工序保温等措施,有效降低铁水比例约6.85%,综合效益明显,值得推广借鉴。