纺织和化学工业的循环经济:第一家整体纺织废料精炼厂的发展

2019-09-11Nikolakopoulos

A.Nikolakopoulos

雅典国立技术大学 化学工程学院(希腊)

世界上第一个循环经济范式诞生于欧洲研究项目Resyntex。Resyntex项目工艺包含一个完整的纺织废料精炼过程,连接着化学和纺织工业。尽管化学工业已经并将持续成为纺织工业纤维生产原料(聚合物)的基本供应商,但却没有受到应有的重视。大部分纺织废料中天然纤维含量很高,纺织废料中除了人工合成的部分(聚酯、聚酰胺等)外,还可以由天然纤维部分(棉、羊毛等)制备出更多的化学品,因此相较于目前纺织工业从化学工业中的获益,若加上来自天然纤维的部分,化学工业可以从纺织废料中获益更多。

目前的纺织废物处理方法有两类,一是低价值的再利用(如用作填充、绝缘材料等),也称降级循环;二是填埋或焚烧,这是最糟糕的处理办法。第一种方法没有解决材料的整个生命周期问题,使得实际废弃物管理问题没有解决,而第二种方法则对环境产生负面影响,同时也浪费了材料的剩余价值。

纺织部门需应用大量资源并产生大量废物,全球纺织废料超过6 000万t,其中32%被回收利用,68%被填埋。被填埋的纺织废料中纤维降解缓慢,重金属和持久性有机污染物(POP)以泄漏的形式(如溶出的染料)造成土壤和水污染。而且会导致稀缺和不可再生资源的损失。到2025年,纺织品市场规模预计将达12亿美元,随之而来的纺织废料管理问题预计将加剧。欧盟是世界上最大的纺织品消费市场和第二大生产商。纺织业在欧洲制造业中发挥着重要作用,雇佣人口达170万,营业额达1 660亿欧元。其出口额在世界市场占比超过30%。

实现纺织废物管理已成为巨大的挑战,同时也成为利用循环经济使环境、社会和经济三位一体并相互交融的良机。从2015年开始,欧盟已经制定了一套详尽且有效的循环经济行动计划,在价值链的每个环节都采取行动支持循环经济——从生产到消费、维修和再制造、废物管理和二次原料,都被反馈到经济中。作为欧盟的一项重要计划,“地平线2020”(H2020)在实施欧盟原材料倡议和建立欧洲原材料创新伙伴关系方面发挥着重要作用,在原材料节能生产方面建立公私合作伙伴关系是其主要贡献之一。

Resyntex既属H2020又属SPIRE项目,它针对整个纺织废料进行完全化学回收。简言之,Resyntex是一项耗资1 100万欧元的研究项目,其核心目标是为这个1 660亿欧元的行业创建一个新的纺织与化学行业的循环经济。在这个项目上,项目合作伙伴利用行业共生关系为完整的价值链创建有效模型。Resyntex项目于2015年6月开始,至2018年12月,已运行了42个月。来自10个不同欧盟成员国的19个项目合作伙伴(图1),将传统上分离或独立的利益个体(包括行业协会、中小企业、研究机构和大型化工企业)通过研究和价值链联系起来。该项目旨在采用一种新的开环回收方法,进行纤维的化学转化、化学工业中化学品和聚合物的生产及纺织品制造,这是一种独立的循环经济范式。

图1 Resyntex联盟

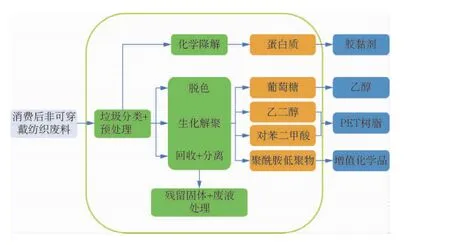

Resyntex通过以下方式协调其活动以实现这一宏伟目标(图2)。首先通过鼓励行为改变并利用现有废物管理网络和基础设施改进废物收集方法,尤其是对于非可穿戴纺织品。组织协调该项目的Soex集团是世界上最大的纺织品分类和回收集团,每天有超过1 000t纺织品分类到400多个等级。Soex设法将纺织废料作为合适的回收原料加工,成功使该工艺适用于机械生产线,并能对多组分废料进行分选。项目的核心任务之一是开发一组环保工艺,用于将天然和合成废纤维转化为原料中间体,包括PET单体、聚酰胺(PA)低聚物、蛋白质水解产物和解聚纤维素,业已完成。

纺织品废料是天然和合成材料的混合物,主要以棉和聚酯的形式存在。使用机器学习技术和红外技术,并结合Soex的机械分离,废物流被分成不同组成的子流。化学过程涉及不同类型的水解和脱色及基于产物物理和化学性质的一系列分离技术。Valagro公司以30t/a的中试规模从事棉花和羊毛解聚。Umari公司在小型试验和实验室规模上进行PET和PA解聚。Boku公司在实验室规模上对所有纺织纤维进行酶水解。Separex、IOS和Tekstina三家公司合作,致力于实验室和小试规模的PET/PA/棉花脱色。IOS公司还在废水和固体废物处理方面开展研究工作。与市场相关的价值链的最后一环是化学工业对其最终产品进行后处理和净化,Resyntex项目开发了进一步的工业应用。中间体被用于生产聚乳酸、乙醇、树脂、小众化学品、PET瓶及纺织纤维。

图2 Resyntex项目价值链及其过程

Biochemtex公司已经测试并发现适合生产第二代生物质乙醇的糖类,以及可用于生产包装材料的高质量对苯二甲酸。Chimar公司通过部分替代有毒的酚类化合物,成功测试了蛋白质在木板制造中的应用。Arkema公司已经研发出一些技术,尽管其研究成果不能立即商业化,但正用于生产几种高价值的聚酰胺单体。Quantis公司使用最先进的LCA和LCC技术工具评估环境影响并评估该过程的经济潜力。

Resyntex项目工艺在由Dettin公司于斯洛文尼亚建造的工业环境中进行,目前尚为试验规模,产能为100t/a,其工艺设计和流程图由雅典国立技术大学开发。基于对行业的洞察,利用工艺优化成果,可使Resyntex项目工业规模产能达10 000t/a。

在循环经济需求的增长下,Resyntex项目正通过将各种利益相关者整合到一个循环经济中,并致力于将理论概念转化为现实,从而彻底改变这一领域。通过创新的回收过程和专业知识的巧妙结合,纺织废料被转化为二次原料,实现了循环并减少了对环境的影响。Resyntex项目建立了一个新的范式,并希望能引领其他行业向更完善的循环经济转型。