返回舱/空间探测器热防护结构发展现状与趋势

2019-09-11解维华韩国凯孟松鹤杨强金华

解维华,韩国凯,孟松鹤,杨强,金华

哈尔滨工业大学 特种环境复合材料技术国家级重点实验室,哈尔滨 150080

飞船返回舱再入地球大气层和空间探测器进入有大气天体的过程中,将受到严酷的气动力、热作用。为保持返回舱和探测器内部正常工作温度,保证设备和人员安全,热防护系统稳定、可靠是该类航天器顺利完成任务的关键。同时,作为返回舱和探测器3%~50%的重量来源,热防护结构效率对于航天器整体性能具有极其重要的影响[1]。

由于烧蚀材料具有高效、可靠、对流场变化适应性强的优点,从20世纪60年代的Apollo飞船,到21世纪的火星科学实验室(Mars Science Laboratory,MSL)、“龙”飞船(Dragon),近乎所有经历飞行验证的返回舱和探测器热防护系统均采用烧蚀材料作为主要防热材料[2-3]。在气动热载荷的作用下,烧蚀材料自身发生熔化、蒸发、升华、热解、氧化等一系列复杂的物理化学变化,并伴随热阻塞效应和表面再辐射作用,阻挡、消耗大量热量[4-5]。

自Apollo计划结束至20世纪90年代中期,烧蚀防热材料发展缓慢。进入21世纪以后,国际天地往返运输领域进入更新换代的高潮期,加之深空探测任务的需求,促使了返回舱和探测器热防护材料/结构的快速发展。近年来,美国在商业乘员和货物项目以及改变游戏规则发展计划(Game Changing Development Program,GCDP)支持下,发展了包括PICA-X、C-PICA、纤维编织体增强热防护材料、展开式热防护结构等多种新型热防护材料/结构[6-8]。日本、欧洲航天局等也围绕各自需求,开展了相关研究[9-12]。

可以预见,随着空间站的建立,未来中国近地轨道天地往返运输将更加频繁,近地轨道返回式航天器运营成本问题变得更加突出[13]。轻量化、可重复设计成为降低航天器运营成本的有效手段[14]。登月返回等深空探测任务对航天器热防护系统轻量化要求往往更高,热防护结构设计面临更为苛刻的约束[15]。热防护结构设计方案对航天器总体设计具有重要影响,需要提前开展攻关、分析。本文重点介绍了近年来国内外发展的代表性热防护材料/结构的设计理念和性能特征,分析了热防护结构的发展趋势和设计中存在的关键问题,以期为中国返回舱和空间探测器热防护结构设计和相关研究提供参考。

1 蜂窝增强热防护材料

根据增强体的不同,烧蚀热防护材料大致可以分为蜂窝增强热防护材料和纤维增强热防护材料[3]。对于蜂窝增强热防护材料,往往以尼龙/酚醛、石英/酚醛、碳/酚醛等作为蜂窝增强体,起到固定基体,抵抗气流剪切力的作用,并以硅橡胶、硅树脂、酚醛树脂等作为基体相,辅之以短切石英纤维、玻璃微球、酚醛微球等,进一步降低材料密度,提高材料强度和隔热性能。

作为Apollo飞船大底热防护材料,Avcoat是目前唯一经历载人登月返回验证的热防护材料。该材料通过在玻璃纤维增强酚醛树脂蜂窝内注入酚醛环氧树脂、酚醛微球、玻璃微球、短切二氧化硅纤维等制成,如图1所示,密度约为0.512 g/cm3,常温热导率约为0.24 W/(m·K)[16-17]。在Apollo飞船热防护结构制作过程中,首先将蜂窝结构加工成设计要求的轮廓,利用高温胶粘贴在底部不锈钢结构上,并通过灌注枪将基体注入蜂窝中。由于难以保证基体在蜂窝内完全填充,使得蜂窝内不可避免地存在一些孔洞。因此,基体固化后,需要对存在缺陷的蜂窝进行修补。最后,通过表面打磨,去除溢出蜂窝的多余基体材料,并进行表面密封处理,完成整个制作过程[18-19]。可以看到,尽管Avcoat热防护结构制作方法简单,但制作过程十分繁琐。Apollo任务结束后,Avcoat材料被束之高阁,直至“猎户座”飞船(Orion)设计中,Avcoat再次启用,并于2014年完成Orion第1次无人探索飞行[17,20]。

图1 Avcoat热防护材料[17]Fig.1 Thermal protection material of Avcoat[17]

中国“神舟”系列载人飞船使用的H96和H88[21-22],采用玻璃钢蜂窝内填充硅橡胶、石英纤维、玻璃微球和酚醛微球等制成,密度分别为0.71 g/cm3和0.54 g/cm3。相较于Apollo飞船热防护结构的制作过程,H96和H88采用了预制体成型和热压罐袋压等技术,提高了热防护结构制作效率。探月三期月地高速再入返回飞行器在大底背风面和迎风面分别采用了HC5和FG7等新型碳硅复合蜂窝增强低密度烧蚀热防护材料,密度分别为0.5 g/cm3和0.7 g/cm3[15,23]。在高温环境下,碳基起到抗烧蚀和增加碳层强度的作用,硅基发生熔融,吸收部分热量,并减少碳基与氧气的接触,起到降低碳基氧化后退和收缩的作用。2014年11月,飞行器采用跳跃式弹道再入,安全着陆,再入速度为11 km/s,峰值热流为5.2 MW/m2,新型蜂窝增强热防护材料的可靠性得到飞行验证。

作为Mars Viking、Mars Pathfinder、Mars Exploration Rover等火星探测器大底以及Stardust样本返回舱侧壁热防护材料,SLA-561V同样为蜂窝增强热防护材料,通过在玻璃纤维增酚醛树脂蜂窝结构中填充软木颗粒、硅树脂、短切高硅氧纤维、二氧化硅微球以及酚醛树脂微球等材料制成,密度约为0.256 g/cm3[24]。热流载荷较小,表面温度不足以使材料中玻璃相熔化时,材料表面形成黑色碳化层,随热流载荷增加,表面温度上升,致使玻璃相熔化,材料表面将被熔融玻璃层所覆盖。在表面剪切力较低的环境中,材料表面液态层蒸发吸收大量热量,材料出现烧蚀后退。当剪切力逐渐强,液态层发生流动,以致大量流失时,原本隔绝于表面气动力作用的材料将直接暴露在环境之中,可能导致材料被快速侵蚀,甚至发生失效[25]。在MSL大底热防护材料性能考核试验中,在冷壁热流为1.65 MW/m2、气动压力为0.39 atm(1 atm=101 325 Pa)、剪切力为280 Pa条件下,由于Goertler旋涡作用,蜂窝中填充材料被完全抽空,SLA-561V材料发生失效,促使MSL改由酚醛树脂浸渍碳纤维骨架材料(Phenolic Impregnate Carbon Ablator,PICA)制作大底热防护结构[26]。

2 纤维增强热防护材料

2.1 短切纤维骨架浸渍树脂材料

尽管在防隔热方面,蜂窝增强热防护材料表现出了优异的性能,但材料密度仍然较高。20世纪90年代,美国国家航空航天局(National Aeronautics and Space Administration,NASA)Ames实验室利用短切纤维骨架浸渍有机树脂的方法,研制了系列低密度烧蚀材料[27]。通过特定的浸渍工艺控制树脂含量以及树脂在纤维骨架中的分布,获得的低密度烧蚀材料仍然保有多孔、低密度、低热导率的特点。

以PICA作为代表,其由酚醛树脂浸渍碳纤维骨架制作而成,如图2所示,密度在0.224~0.321 g/cm3之间[28-29],相较于Avcoat,密度降低了近50%。由于材料孔隙率较高(85%),比热容较小,投射到材料表面的热量,更多的以表面再辐射、酚醛树脂热解吸热以及热解气体向边界层引射等方式耗散,仅有较少部分储存在材料内部。通过向碳纤维骨架中浸渍酚醛树脂,除使材料强度提高外,由于孔隙尺寸减小,减弱了细观热传导中的辐射作用,材料表观热导率相较于碳纤维骨架反而降低,在1 090 ℃时,约0.4 W/(m·K),当温度升高到2 654 ℃时,增加至1.7 W/(m·K),且受材料内部气体压力影响较小。

图2 PICA微观形貌[29]Fig.2 Micrographs of PICA[29]

图3 “星尘号”样本返回舱[31]Fig.3 Stardust sample return capsule[31]

用于收集Wild-2彗星周围粉尘和气体样本的Stardust,其大底热防护结构如图3所示[30-31],由于直径较小(约0.78 m),采用单块PICA制造,并在设计过程中尽可能地保持了材料纤维方向与舱体外表面的平行,以减小沿大底厚度方向的热传导。2006年1月,Stardust以12.6 km/s的速度成功再入,驻点峰值热流达到12 MW/m2,是迄今为止返回舱热防护材料经历的最高热流。

由于PICA尺寸有限,强度较低,直径4.5 m的MSL大底采用了PICA瓦片拼接设计,并由多达113块瓦片组成,如图4所示[26],瓦片通过HT424环氧胶粘接在底部承力结构上,瓦片缝隙由RTV-560硅橡胶填充。PICA瓦片与缝隙填充材料之间的相容性,包括在热流载荷作用下,表面烧蚀后退一致性,以及材料热匹配性能,成为拼接设计的关键之一。电弧风洞试验表明,当结构缝隙与流场流线之间夹角较小,且热流载荷较低(<1.3 MW/m2)时,PICA与缝隙填充材料烧蚀后退量相差较大,突出的填充材料将使局部区域热流载荷显著升高。由于MSL大底PICA厚度由飞船可承受的最大热防护结构重量所决定,高于设计值约30%,且危险区域热流较高,边界层较厚,缝隙与流线夹角较大,缓解了缝隙填充材料与PICA烧蚀不一致问题。2012年8月,MSL成功进入火星。PICA曾作为Orion热防护结构设计的首选材料,但由于飞船再入地球大气层气动热环境相较于MSL进入火星更加严酷,且两者大底承力结构不同,Orion采用金属主结构,MSL采用刚度更大的复合结构,因此最终由于结构设计问题,PICA转为备选材料,并被Avcoat所取代[17,32]。

图4 MSL大底[26]Fig.4 Heat shield of MSL[26]

在商业乘员和货物项目的支持下,Space-X与NASA Ames实验室合作,在PICA的基础上,研发了PICA-X[7],成功用于Dargon货运飞船近地轨道返回。与PICA相比,PICA-X密度同样维持在0.27 g/cm3左右,但生产成本仅为前者的1/10,且经历再入返回后,通过移除材料表面较薄的碳化层,PICA-X仍可用于飞船下一次近地轨道返回。与PICA相似,使用PICA-X作为Dargon热防护材料仍需采用拼接设计,如图5所示。

PICA断裂延伸率较低,力学性能较差,主要与硬质的碳纤维骨架和酚醛树脂高度交联有关。为了提高材料韧性,NASA Ames实验室发展了采用柔性碳纤维毡作为增强体的Conformal PICA(C-PICA)[33-34]和Flexible PICA[35]。

C-PICA通过将纤维毡铺设在近净形模具上,并将装配好的模具放置在反应容器中添加、浸渍树脂基体制成,如图6所示[33]。相较于PICA,C-PICA断裂延伸率更高,甚至可以直接粘接在返回舱或空间探测器承力结构上,同时材料尺寸更大,可以大幅减少热防护结构设计中的缝隙数量,缓解缝隙设计问题[34]。由于可以控制纤维毡铺设方向与形状,使得C-PICA中纤维方向与材料表面基本保持平行,有效地减小了整体材料沿厚度方向的热传导,对于航天器外形高曲率区域,如肩部位置等,有利于减小该区域的材料厚度,减轻热防护结构重量。与之相比,由PICA通过后期机械加工获得的曲面材料,其只在某一点厚度方向热导率最小,无疑增加了其他位置材料厚度。

图5 Dargon大底[7]Fig.5 Heat shield of Dargon[7]

图6 C-PICA制作过程[33]Fig.6 Manufacturing process of C-PICA[33]

Flexible PICA通过向纤维毡中浸渍含有酚醛颗粒的溶液或将碳纤维与酚醛纤维在溶液中混合,干燥或通过向纤维毡中浸渍酚醛树脂,并利用辊轧机打断交联固化的酚醛树脂等方式制成[35]。在单轴拉伸载荷作用下,材料具有明显的颈缩现象,如图7所示(图中1 psi=6 894.757 Pa),断裂延伸率远高于PICA[36]。

受益于碳纤维毡疏松结构以及酚醛树脂颗粒特性等,在材料密度相同的情况下,C-PICA和Flexible PICA热导率均低于PICA[33-36]。由于热防护结构中,防热材料厚度一般由其背壁最高温度决定,采用C-PICA或Flexible PICA,相较于PICA,可以使热防护结构中防热材料厚度更薄,热防护结构重量更小。

在Orion热防护系统设计中,Ames实验室提出了一种将PICA和蜂窝结构相结合的热防护结构设想,如图8所示[37]。通过将PICA置于大尺寸蜂窝格子之中,实现PICA的连接设计,不仅利用蜂窝提高了整体结构强度,还可以根据气动热环境沿蜂窝厚度方向灵活采用不同材料,减轻热防护结构重量。分析表明,在蜂窝中采用PICA和LI900隔热瓦相组合的形式相较于仅由PICA构成的热防护结构,重量可以减轻24%[38]。

图7 Flexible PICA应力-应变曲线[36]Fig.7 Stress-strain curves of flexible PICA[36]

图8 PICA和蜂窝相结合的热防护结构示意图[37]Fig.8 Schematic diagram of thermal protection structure using PICA and honeycomb structure[37]

鉴于酚醛树脂浸渍碳纤维骨架烧蚀材料优异的防隔热性能和较低的密度,成为当前各国学者研究的重点。欧洲Astrium Space Transportation公司通过酚醛树脂浸渍石墨毡制备的ASTERM[39],密度约为0.24~0.55 g/cm3,在10 MW/m2热流载荷作用下,材料性能良好,15 s时烧蚀后退仅约6.1 mm。

哈尔滨工业大学[40-43]分别采用针刺碳纤维毡、碳粘结碳纤维骨架作为增强体,通过浸渍酚醛树脂、酚醛树脂凝胶、间苯二酚-糠醛凝胶等,制备了多种轻质烧蚀材料,材料最低密度约为0.26 g/cm3,室温下最小热导率约为0.093 W/(m·K)。

华东理工大学[44-46]制备了系列碳纤维骨架浸渍酚醛气凝胶材料和莫来石纤维骨架浸渍酚醛气凝胶材料,并分析了固化剂含量对酚醛气凝胶微观结构的影响以及酚醛树脂溶液浓度对浸渍材料微观结构和性能的影响。由于纤维孔隙被气凝胶所填充,一方面抑制了材料中气体分子的热传导和对流传热,另一方面也降低了纤维之间的接触传热,获得的材料室温下最小热导率仅为0.036 W/(m·K)。

2.2 纤维编织体增强热防护材料

金星、土星等行星的地面探测任务气动环境极为严苛,诸如PICA、Avcoat等中低密度烧蚀材料难以为继。尽管使用2D碳酚醛材料的Galileo探测器和Pioneer探测器实现了对金星和木星的地面探测,但受限于热防护材料密度和热导率较高,为控制热防护结构重量,使得探测器进入轨道变得极为陡峭,以减小进入时间和总加热量,造成作用于探测器的峰值热流和气动压力极高,对地面试验能力和探测器搭载的科学仪器提出了巨大挑战和限制[47]。

受益于3D纺织技术的发展,NASA可以采用不同组分,不同细度的纤维,以不同的编织结构和编织密度,设计、定制满足特定需求的预制体,并在此基础上,按照使用目的浸渍不同组分、不同程度的树脂,获得3D编织热防护材料(Woven Thermal Protection System,WTPS)[48]。2010年NASA空间技术任务委员会资助Ames实验室对WTPS的可行性进行分析。在为时一年的工作中,Ames实验室采用不同纤维、树脂以及编织结构制备了系列3D编织热防护材料,材料密度覆盖0.38~1.5 g/cm3区间范围,相关电弧风洞试验、力学性能和热性能测试初步表明了材料优异的性能。

在WTPS工作的基础上,NASA空间技术任务委员会和科学任务委员会共同资助了极端进入环境防热罩技术(Heat-shield for Extreme Entry Environment Technology,HEEET)[49],旨在发展一种新型烧蚀热防护结构,支持对金星和土星的非载人着陆探测。该热防护结构的主体为具有双层结构的3D编织热防护材料,如图9所示。其中,材料外层为使用碳纤维的高密度烧蚀后退层,用于承受极端进入环境气动载荷,密度约为1.09 g/cm3,厚度方向热导率约为0.42 W/(m·K),材料内层为使用混纺纱的低密度隔热层,用于降低进入结构内部的热量,密度约为0.82 g/cm3,厚度方向热导率约为0.23 W/(m·K)[50]。材料不同层之间采用分层编织,以降低材料整体沿厚度方向的热导率。分析表明,相较于传统2D碳酚醛材料,针对金星和土星进入气动热环境,采用该材料可以使热防护结构重量降低约40%,并使进入轨道更加平缓,峰值热流、气动压力大幅减小。根据不同任务气动热环境,通过优化材料不同层的厚度,材料效率有望进一步提升。

图9 HEEET热防护材料[49]Fig.9 Thermal protection material of HEEET[49]

受限于编织能力,NASA 3D编织热防护材料宽度局限于0.6 m,相应热防护结构仍需要采用拼接设计,如图10(a)所示[51]。在HEEET结构中,缝隙材料采用与主体热防护材料相似的原材料,以及相同的编织结构,但材料刚度更低,并通过高温胶与主体热防护材料和底部结构粘接在一起,如图10(b)所示[49]。在16 MW/m2热流载荷和1.6 atm气动压力以及70 MW/m2热流载荷和5 atm气动压力作用下,HEEET主体热防护材料与缝隙材料烧蚀后退基本一致,但加热过程中,仍存在缝隙材料烧蚀后退量略高于主体热防护材料的问题[49,51-52]。

图10 HEEET缝隙设计和热防护结构Fig.10 Seam design and thermal protection structure of HEEET

针对月球返回跳跃式再入气动热环境,中国发展的新型混杂连续纤维增强轻质烧蚀材料[15,23],其增强相由石英纤维、玻璃纤维和可分解纤维3种长纤维组成,材料密度约为0.9 g/cm3(SPQ9)和1.0 g/cm3(SPQ10),被应用于探月三期月地高速再入返回飞行器的大底拐角环、侧壁舱盖与边缘防热环等部位,材料性能得到飞行验证。

3 组合式热防护结构

3.1 多功能热防护结构

通常,返回舱和空间探测器热防护结构设计采用烧蚀材料,旨在通过材料的熔化、升华、热解、热阻塞作用等,阻挡、消耗部分气动热,减小向材料内部的热传导。由于轻质烧蚀材料强度和断裂延伸率较低,在热防护结构设计中,一般通过应变隔离垫等将烧蚀材料粘接在底部承力结构上,将结构防隔热与承载功能相分离。

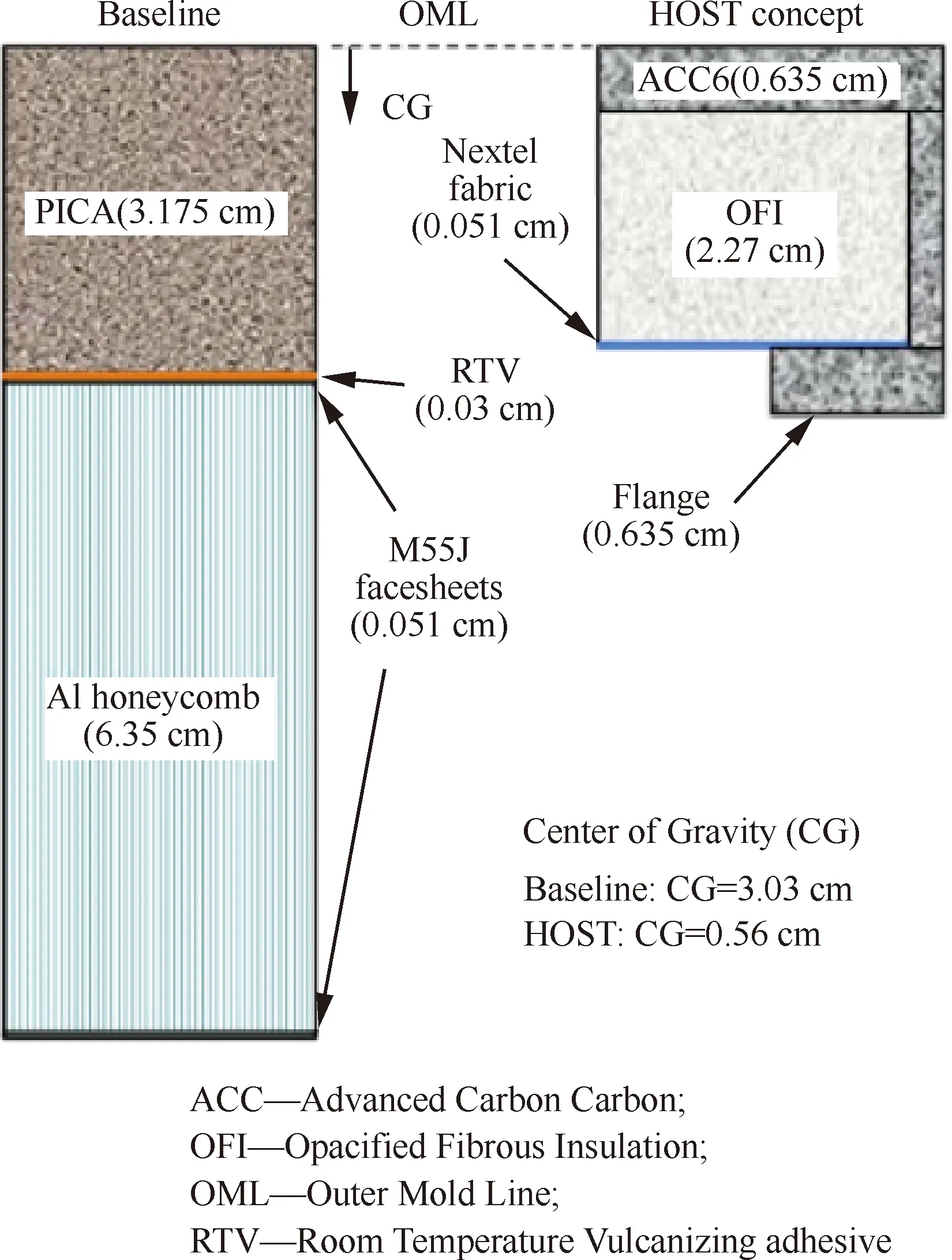

NASA Langley实验室提出了一种多功能热结构大底(Multifunctional Hot Structure Heat Shield,简称MHSHS或HOST)[53-55],将具有高温承载能力的陶瓷基复合材料置于热防护结构外层,承担气动力作用,将柔性隔热材料置于结构内部,承担隔热作用,如图11所示,进而将结构承载和防隔热设计集于一体。尽管该结构主要通过表面再辐射和内部材料热容吸热来耗散投射到结构表面的热量,致使结构厚度可能高于传统热防护结构设计中的烧蚀材料厚度,但由于消除了底部承力结构,结构整体厚度相较于传统热防护结构反而减小,有效提升了结构体积效率。同时,对于陶瓷基复合材料,在气动热载荷作用下,材料烧蚀后退速率往往更低,从而使航天器再入或进入过程中气动外形更加稳定,有利于航天器控制,提高落地精度。在结构重量方面,针对不同再入气动热环境,以及不同航天器气动外形,热结构设计方案和传统热防护结构优劣性可能存在不同。就空间站返回和火星登陆,采用HOST结构方案,相较于传统热防护结构,数值模拟结果显示,热防护结构厚度分别降低52%和67%,重量分别降低8.4%和29.2%,初步表明了HOST的高效性。

图11 HOST示意图[54]Fig.11 Schematic diagram of HOST[54]

为了避免探测器穿越火星大气层收集气体样本过程中,探测器表面热防护材料的烧蚀对样本造成污染,日本宇宙航空研究开发机构(Japan Aerospace Exploration Agency,JAXA)设计了一种轻质非烧蚀热防护结构(Non Ablative Lightweight Thermal protection system,NALT)[9],如图12所示。涂覆SiC抗氧化涂层的C/C面板用于承受气动压力以及大气中灰尘粒子撞击作用,并可重复使用,内侧隔热材料用于阻止热量进入结构内部,并与C/C面板之间通过高温胶粘接,底部蜂窝结构提高了结构强度,并对C/C面板和隔热材料提供支撑作用。为了验证NALT可行性,JAXA通过系列试验对图12(a)所示的NALT结构进行了评估,并制作了直径约0.6 m,如图12(b)所示的验证模型,结构技术成熟度达到4以上。

图12 NALT结构[9]Fig.12 Structure of NALT[9]

3.2 混杂型热防护结构

返回舱和空间探测器热防护系统设计中,烧蚀材料仍然有着巨大发展前景。但自20世纪80年代以来,欧洲对烧蚀材料的发展投入较少。为了减少对其他国家的依赖,在欧洲航天局(European Space Agency,ESA)的资助下,2012年,涉及10家研究机构共同启动了一项关于混杂型烧蚀热防护结构(HYbrid ablative Development for Re-entry in planetary Atmospheric thermal protection,HYDRA)[10-11]的项目,重点发展由烧蚀材料和陶瓷基复合材料相结合的热防护结构,如图13所示。置于结构外层的烧蚀材料可以应对较高水平的气动热载荷,提高了结构的防热性能,陶瓷基复合材料提供了支撑、维形的作用,两者通过无机胶进行连接。根据需要,在陶瓷基复合材料内侧还包括隔热材料,进一步阻止热量进入结构内部。由于陶瓷基复合材料在高温下仍然具有优异的性能,因此相较于仅由烧蚀材料承担防隔热功能的传统热防护结构,在相同热流载荷作用下,混杂型热防护结构中烧蚀材料的厚度明显减薄,仅保证胶层最高温度低于使用温度即可,从而结构重量相较于后者往往更轻。数值模拟结果显示,就近地轨道返回,相较于仅由ASTERM构成的热防护结构,采用HYDRA,结构重量可以降低约43%。当外层烧蚀材料失效或厚度设计不足时,由于陶瓷基复合材料可以提供一定的热防护功能,结构的可靠性也将有所提升。

在强调原材料需由欧洲供应商提供的基础上,针对返回舱大底及侧壁,HYDRA最终分别选用石墨纤维增强酚醛树脂材料ASTERM和软木颗粒增强酚醛树脂材料NORCOATFI作为结构外层烧蚀材料,Cf/SiC(商用名称SICARBON)和C/C-SiC作为陶瓷基复合材料面板。不同材料之间连接的可靠性成为HYDRA混杂型热防护结构发展的关键。因此,研究人员开展了大量包括低温环境以及高温环境下,材料连接性能试验,对6种无机胶进行了评价与筛选[56-60]。在此基础上,制作了长、宽均为100 mm,厚度约为50 mm 的验证结构[61],如图14所示,由上至下依次为ASTERM、胶层、SICARBON、Ti6Al4V支架、柔性隔热材料以及铝板。其中,ASTERM与SICARBON之间通过高温胶进行连接,SICARBON与Ti6Al4V支架之间以TiCuAg作为钎料,采用钎焊连接,并在钎焊前,预先对SICARBON板焊接位置进行了穿孔处理,以提高连接位置剪切强度。在0.6 MW/m2热流载荷、100 s作用下,结构运行正常,底部铝板温度不超过100 ℃。

图13 HYDRA示意图[10]Fig.13 Schematic diagram of HYDRA[10]

图14 HYDRA热防护结构[61]Fig.14 Thermal protection structure of HYDRA[61]

除HYDRA项目外,ESA还资助了一项关于可重复使用热防护结构的项目(SMARTEES)[12],以开发一种新型可重复使用热防护结构,用于近地轨道返回任务,降低航天器运营成本。该结构外层采用SiC、SiC-ZrB2多层陶瓷,内侧采用Cf/SiC-SiSiC泡沫-Cf/SiC夹层结构,底部采用Ti6Al4V金属支架,如图15(a)所示。其中,结构外侧陶瓷层与Cf/SiC以及Cf/SiC与Ti6Al4V金属支架之间分别以Ti3SiC2和TiCuAg作为钎料,通过钎焊进行连接。为了提高SiSiC泡沫结构隔热性能,在泡沫孔隙中可进一步填充短切陶瓷纤维隔热材料,如图15(b)所示。除高温条件下(2 053 ℃),纤维隔热材料及局部SiSiC泡沫结构分解、熔化外,结构未表现出其他失效模式。

图15 SMARTEES热防护结构[12]Fig.15 Thermal protection structure of SMARTEES[12]

3.3 气凝胶隔热材料

在组合式热防护结构中,除利用烧蚀材料、陶瓷基复合材料承受气动力以及高热流载荷直接作用外,往往还需要内部隔热材料,如柔性隔热毡[62]、陶瓷隔热瓦[63-64]等,进一步阻止热量向结构内部流动。其中,气凝胶材料作为一种具有高孔隙率、低热导率、超低密度的纳米多孔材料[65],对于提升组合式热防护结构效率有着重要作用。

SiO2气凝胶作为较早开始研究的气凝胶之一,材料强度低、脆性大,以及高温环境下遮挡红外辐射能力差等问题限制了其在高温隔热领域的应用[66]。

Parale等[67]以正硅酸四乙酯(TEOS)作为前驱体,通过常压干燥制备了Y2O3颗粒掺杂SiO2气凝胶,并研究了Y2O3含量对气凝胶比消光系数、高温隔热性能等的影响。当Y2O3与TEOS的摩尔比由0.11增加至0.37时,材料比消光系数逐渐提高。其中,当Y2O3与TEOS的摩尔比为0.37时,材料密度为0.076 g/cm3,726.85 ℃真空环境下热导率为0.08 W/(m·K)。

由于粉末遮光剂在气凝胶中存在分散不均问题,Xu等[68]以仲丁醇铝(ASB)和TEOS作为前驱体获得Al2O3/SiO2溶胶,并浸渍SiC涂层莫来石纤维毡,通过超临界干燥制备了SiC涂层莫来石纤维增强Al2O3/SiO2气凝胶,在1 000 ℃空气环境中,材料热导率为0.049 W/(m·K)。

Liu等[69]以不同Al2O3、SiO2摩尔比的静电纺丝纳米纤维作为基体,以SiO2溶胶作为高温粘结剂,通过凝胶注模成型、冷冻干燥以及空气环境下1 400 ℃高温烧结,制备了莫来石纳米纤维气凝胶。当Al2O3、SiO2摩尔比为3∶1时,获得的气凝胶密度仅为47.41 mg/cm3,室温以及1 000 ℃环境下,热导率分别为0.042 6 W/(m·K)和0.073 41 W/(m·K)。

为改善SiO2气凝胶脆性和高温烧结,Ma等[70]利用勃姆石溶液浸渍SiOC气凝胶,经高温煅烧制备了Al2O3/SiO2气凝胶,材料压缩强度达到2.17 MPa。由于Al2O3限制了SiO2颗粒的接触,阻碍了SiO2黏性流动和“缩颈”结构的形成,以及SiO2表面阳离子空位被Al原子所占据,阻止了新相的成核,SiO2烧结相变被显著抑制。在空气环境为1 000℃、加热2 h条件下,材料比表面积由278 m2/g缩减至183 m2/g,尺寸仅收缩6.93%。且在1 200 ℃加热2 h条件下,材料仍保持着非晶SiO2和γ-Al2O3形态。

除SiO2、Al2O3气凝胶外,氧化物气凝胶还包括ZrO2气凝胶[71]、TiO2气凝胶[72]等,在1 000 ℃甚至1 200 ℃以下表现出了优异的性能,但在更高的环境温度中,孔结构易发生破坏,造成材料隔热性能下降[73]。

Feng等[74]在以间苯二酚、甲醛缩聚作用获得有机水凝胶的基础上,以乙醇、石油醚作为干燥介质,通过超临界干燥以及1 000 ℃下的碳化,制备了密度为0.052 g/cm3的碳气凝胶,在1 000 ℃真空环境下热导率为0.108 W/(m·K)。除纳米孔结构限制了材料内部气体相热传导外,由于材料较高的比表面积和珍珠链状纳米结构抑制了沿固体相的热传导,加上高于碳泡沫材料的比消光系数,在2 000 ℃、0.15 MPa氩气环境下的热导率(0.601 W/(m·K))仅约相似密度碳泡沫材料(0.054 g/cm3,1.745 W/(m·K))的1/3。

Sun等[75]通过碱性碳酸钠催化剂作用下,间苯二酚、甲醛在氧化石墨烯(GO)水分散液中的溶胶、凝胶以及超临界干燥和1 000 ℃氮气环境下的热解制备了石墨烯增强碳气凝胶。其中,石墨烯纳米片(GNS)作为软性抗收缩添加剂有效抑制了碳化过程中纳米孔结构的破坏和材料的收缩。通过优化水分散液中GO含量,获得的碳气凝胶比表面积达到3 214 m2/g,密度以及室温热导率低至23.5 mg/cm3和0.027 W/(m·K)。

尽管碳气凝胶在真空或惰性气体环境使用温度达到2 000 ℃,却受限于空气环境下高温氧化问题。Xu等[76]通过结构设计和石墨烯气凝胶模板辅助化学气相沉积方法合成了具有负泊松比、负热膨胀特性的h-BN气凝胶(hBNAGs)和β-SiC气凝胶(βSiCAGs)。材料由具有双曲结构形态的纳米层状双壁孔结构组成,如图16所示。其中,NPR表示负泊松比,NTEC表示负热膨胀,T为温度。独特的结构特征使得材料表现出了超轻、超弹、高热稳定性和优异的隔热性能。hBNAGs最小密度仅约0.1 mg/cm3,可恢复应变高达95%,且在真空和空气环境下的热导率仅约0.002 4 W/(m·K)和0.02 W/(m·K)。在275 ℃/s的热冲击载荷作用下,材料形态和力学性能未发生任何变化。

4 展开式热防护结构

4.1 充气展开热防护结构

传统采用刚性热防护材料的钝头体航天器外形尺寸受到运载火箭整流罩的限制,搭载的有效载荷重量受限,最高约1 t,难以满足未来火星探测任务[77]。NASA提出了一种高超声速充气气动减速器(Hypersonic Inflatable Aerodynamic Decelerators,HIAD)[77-80]设计,如图17所示,有望将搭载的有效载荷重量提升至40 t。其中,图17(a)为HIAD第3次充气再入飞行试验(Inflatable Reentry Vehicle Experiment-3,IRVE-3)结构示意图。其使用的充气展开结构主要由堆叠的充气环和柔性热防护层组成,在运载火箭发射过程中,呈折叠包裹状态,提高了航天器利用火箭内部空间的效率,增加了航天器有效载荷重量。在与运载火箭分离,进入大气层前,HIAD充气展开,结构直径远大于运载火箭整流罩尺寸,显著降低了结构弹道系数以及进入或再入过程中受到的气动热载荷,有利于航天器高空减速,使航天器可以在高海拔地区着陆,这对于火星南部高地的探测尤为重要。同时,由于背壁热流载荷往往远小于迎风面,使得HIAD可以取消背壁热防护,减轻了热防护结构重量,提高了有效载荷质量分数。

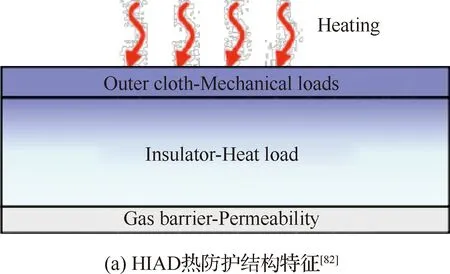

尽管HIAD充气展开热防护结构面临的气动热载荷较小,但除防隔热性能要求外,结构还需具有足够的强度,满足严苛的折叠、展开要求,并可承受进入或再入过程中的气动载荷作用,对热防护材料仍然有着较为严苛的要求[81]。HIAD热防护结构由多层材料组成,如图18(a)所示[82]。其中,外层编织材料主要承受高温环境下气动剪切力作用,内层隔热材料阻止热量向底部传导,最内层密封材料隔绝热气浸入,并充当了热防护层与充气环之间连接层。在第3次充气再入飞行试验IRVE-3中,采用了Nextel、Pyrogel和Kapton/Kevlar/Kapton材料组合,如图18(b)所示[80]。2012年7月,展开直径约3 m的IRVE-3由469 m 高空再入,再入速度为2.7 km/s,峰值热流为0.144 MW/m2,重点验证了利用质心偏移产生升力的技术,试验获得成功[79,83-84]。

NASA发展的第2代充气展开热防护结构采用SiC编织布和碳纤维毡,通过了1.03 MW/m2冷壁热流220 s的考核,结构充气展开直径达到6 m[79,84]。

北京空间机电研究所[85-86]设计了多种由多层材料组成的柔性热防护结构,开展了环境温度1 200 ℃条件下的加热试验。其中,由Nextel氧化铝织物、氧化铝耐火棉、气凝胶和Kevlar织物组成的热防护结构达到耐温100 s的防隔热要求。并设计了充气展开外径为1.884 m,由3个直径为0.29 m充气圆环等部件构成的飞行试验器,开展了60 km高度再入飞行试验,对刚柔耦合结构设计技术、折叠包装和有序展开技术、快速充气展开技术、柔性气动减速技术等多项关键技术进行了验证。2018年4月26日,飞行试验取得成功。

图18 HIAD热防护结构Fig.18 Thermal protection structure of HIAD

总的来看,除火星探测,在空间站返回[87]、运载火箭发动机回收[88]等方面,充气展开热防护结构也表现出了良好的应用前景,但受现有材料性能限制,对HIAD展开直径提出了较高要求[89],材料成型工艺等仍有待进一步发展。

4.2 机械展开热防护结构

在NASA提出HIAD的同时,还提出了一种自适应展开进入安置技术(Adaptive Deployable Entry and Placement Technology,ADEPT)[90],如图19所示,其外形以及展开方式与雨伞极为相似。

对于火星探测等任务,由于迎风面热流载荷和气动压力相对较小,ADEPT采用了3D编织碳纤维布作为主要热防护材料,铺设在肋拱上,承受进入减速过程中的气动热作用,并将气动力载荷经肋拱、支架传递至结构中心体。进入过程中,碳纤维布背壁向中心体的热辐射受视觉系数影响而减小,同时中心体表面高反射率涂层等也将对中心体内有效载荷起到有效的防护作用。与HIAD相似,ADEPT同样取消了背壁热防护,减轻了热防护系统重量。

在ADEPT热防护材料筛选中,由Bally Ribbon Mills制备的Weave SA经受了2.46 MW/m2热流考核以及1.36 MW/m2热流条件下,经向131 kN/m,纬向65 kN/m的双轴拉伸载荷作用[91]。在原理样件气动热试验中,展开直径约0.35 m 的样件分别采用C-PICA和6层碳纤维布作为头部和展开结构热防护材料,在驻点热流1.2 MW/m2和0.6 MW/m2分别作用40 s条件下,试验前后样件形貌如图20所示,验证了不同材料连接界面的可靠性[92]。展开直径约0.7 m的原理样件目前已完成组装,其展开结构如图21所示,将由100 km高空实现展开再入,重点验证大气层外展开技术以及再入过程结构的稳定性[93-94]。

图19 ADEPT示意图[90]Fig.19 Schematic diagram of ADEPT[90]

图20 ADEPT气动热试验原理样件[92]Fig.20 Article of aerothermal testing for ADEPT[92]

图21 ADEPT飞行试验原理样机[93]Fig.21 Prototype of ADEPT flight test[93]

5 发展趋势展望

综合返回舱和空间探测器热防护结构的发展,在20世纪90年代以前,主要以采用Avcoat、SLA-561V等蜂窝增强热防护材料为主,进入21世纪,尤其是近年来,该领域热防护材料/结构得到快速发展,新型热防护材料/结构不断涌现。总结热防护结构的发展趋势,可以发现:

1)轻量化始终是返回舱和空间探测器热防护结构先进性最重要的衡量指标。在热防护材料方面,纤维增强热防护材料由于优异的烧蚀性能,较低的密度和热导率,在结构重量方面代表了当前材料发展的最高水平。受材料制备能力和力学性能等限制,相应热防护结构多需采用拼接设计,缝隙填充材料与主体材料之间的烧蚀一致性和热匹配性成为结构发展的关键问题和重要阻碍。

2)组合式热防护结构设计成为提高返回舱和空间探测器热防护结构效率的有力途径。传统热防护结构设计,通常根据峰值热流等选取防热材料,根据总加热量获得材料厚度,并结合再入/进入轨道设计,力图达到材料抗烧蚀性能和隔热性能的平衡,实现结构轻量化的目的,航天器对热防护结构的新需求往往成为材料研制的新挑战。组合式热防护结构通过不同材料相结合,充分发挥不同材料的性能优势,有望实现结构可重复使用等特定目的,并在现有材料发展水平的基础上,使热防护结构效率得到进一步提升。

3)展开式热防护结构对航天器运载能力的提升有望起到巨大的推动作用。纤维编织体增强热防护材料和组合式热防护结构提高了航天器热防护结构可设计性和有效载荷重量比,但受限于运载火箭尺寸,相应航天器运载能力受到限制。展开式热防护结构在利用运载火箭空间方面更加高效,有望使航天器运载能力得到显著提高,但受到现有柔性热防护材料性能以及结构工艺等限制,仍有待进一步发展。

总的来看,未来中国天地往返运输必将更加频繁,加之深空探测项目的开展,对热防护结构效率提出更高要求的同时,也必将对热防护结构的发展产生巨大的推动。