熔融沉积3D打印机的送丝机构优化设计

2019-09-10马志刚王会良

马志刚 王会良

摘 要:3D打印是一种新兴的实体制造技术。本文主要是针对送丝机构进行了优化分析,对打印机送丝驱动力进行了计算,并分析了送丝机构对熔融态聚合物丝材在挤出机构内部流动行为的影响,利用数值仿真手段分析了压力-聚合物流动速度之间的关系,优化了聚合物在喷嘴内的流动特性,验证了喷嘴形状和结构参数对打印精度的影响。

关键词:3D打印机;熔融沉积(FDM);喷头机构

中图分类号:TP273;TP334.8 文献标识码:A 文章编号:2096-4706(2019)24-0160-04

Abstract:Three dimensional printing is a new entity manufacturing technology. In this paper,the optimization of wire feeding mechanism is analyzed,the driving force of printer wire feeding is calculated,and the influence of wire feeding mechanism on the flow behavior of molten polymer wire in the extrusion mechanism is analyzed. The relationship between pressure and polymer flow velocity is analyzed by means of numerical simulation,the flow characteristics of polymer in the nozzle are optimized,and the nozzle shape and The influence of structure parameters on printing accuracy.

Keywords:3D printing;Fused Deposition Modeling(FDM);wire feeder

0 引 言

3D打印(Three Dimensional Printing)將信息技术、材料科学、机械工程、控制技术、生物技术等进行融合,通过数字化控制打印方式将材料进行逐层叠加,从而实现三维实体的增材制造。在3D打印机各机构中,送丝机构对打印速度和精度起着至关重要的作用。

1 送丝驱动力分析

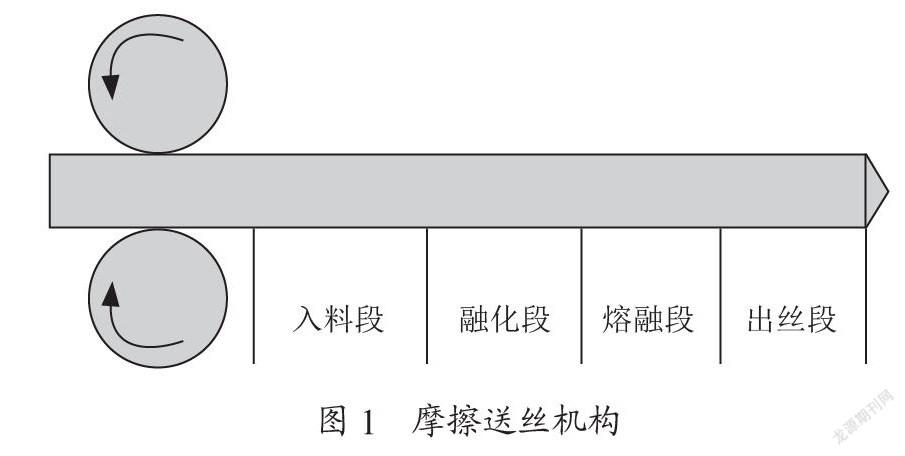

FDM技术的3D打印机打印成型关键在于两方面因素:足够大且稳定持续的送丝驱动力。当下运用的FDM技术的3D打印机的送丝结构原理是夹住丝线的摩擦轮,在步进电机的带动下工作,摩擦轮转动从而实现送丝,摩擦送丝机构如图1所示。

一方面,如果喷头内丝材的阻力大于摩擦轮的送丝驱动力,那么摩擦轮和丝材会产生滑动摩擦,丝材不能顺利通行,这将降低喷头的出丝速度,成型将会受到影响;另一方面,如果没有稳定持续的送丝驱动力,那么喷头出丝将会断断续续,成型的精度也会受到影响。因此,FDM技术的3D打印机打印成型的关键在于保证送丝驱动力的稳定和力度。因此需要分析这些关键因素。一般送丝驱动力会受到下面一些因素影响。

首先,丝材的不均匀性会影响驱动力大小。柱塞式挤出机构加工丝材时存在一个问题。即丝材直径较小,其制造精度较低,丝材直径在轴向方向不能保持一致,会出现粗细不均的情况。丝材直径上的制造误差会复映到打印之后的模型上面,造成打印结构的制造误差。通常基于FDM技术的3D打印机对打印材料的精度要求很高,虽然3D打印的丝材直径仅仅是2mm左右,变化非常小,但是丝材直径的一点点变化都会带来误差,影响打印精度。不能忽视丝材直径的细小变化带来的影响,因为没有结构上缺少外部预压结构,所以丝材的形变所带来的力的变化是压力的主要来源。

其次,喷头流道的阻力会改变驱动力大小。降低喷头中的熔融流体的流动阻力就可以提高送丝驱动力。因为丝材借助两个摩擦轮作用进入挤出机构,在这个过程中,丝材的固体结构类似活塞,把喷头中熔融的高聚物挤向z轴方向,最终挤出喷嘴。而作用于摩擦轮的阻力来源于喷头中的熔融流体对丝材的固体部分的作用力。因此,降低喷头中的熔融流体的流动阻力就可以提高送丝驱动力。为了提高3D打印机的打印精度,需要提高出丝速度,可以维持送丝驱动力为恒定值,此时流道里的熔体的阻力比较小。而熔体本身的流变性质和喷头内部流道的尺寸会改变熔体在流道内部的阻力。

最后,驱动力大小还会受到电机功率的影响。步进电机功率会改变送丝驱动力的大小,步进电机功率越高,送丝驱动力越大。但是需要注意到驱动力不完全等于摩擦轮对丝材的送丝驱动力。所以需按步进电机工作的实际工作转矩计算求解。

现在3D打印机普遍选择一般的凹轮作为摩擦轮,这样的摩擦轮产生的送丝驱动力可以表示为F=fN。这样送丝轮结构的优点是结构简单,但缺点在于送丝驱动力可能不够大。本文改用V型轮作为摩擦轮,这样可以增加摩擦轮的有效送丝驱动力。丝材的受力如图2所示。

(a)普通型凹轮

(b)丝材在V型轮中的受力

对受力进行分析:Fz=2F1=2fN′

根据余弦定理得:

如果a的角度大于60°就不能增加送丝驱动力,因此角度取值要小于或者等于60°,本文选取角度值为60°,那么Fz=2fNz。

综上,对比送丝驱动力的变化,在增加送丝驱动力方面,V型轮比普通凹轮更具优势,驱动力增加了1倍左右。

本文的丝材使用的是高分子聚合物ABS,当处于熔融状态的时候,这种聚合物是处于非牛顿流体状态,管径的结构会影响送丝驱动力。熔融段流道图如图3所示。

从上述分析中我们知道在柱塞式挤出机结构中,对固体丝材的挤压能够使丝材向前运动,即驱动力来自于对固体丝材的挤压,丝材的截面面积就是力的作用面,所以驱动力为: 。

因为3D打印机使用的材料属于非牛顿流体,并且n= ,因此,送丝的驱动力的计算公式可以简化为:F=P×S =。不同进丝速度下的非牛顿流体材料所需的送丝驱动力如表1所示。

用FZ代表摩擦轮提供的送丝驱动力,用F表示当处于熔融状态时,非牛顿流体材料想要稳定前进所需的驱动力。若FZ大于F,那么丝材会顺利地通过喷嘴,打印可以顺利完成;若FZ小于F,那么可能发生断丝等问题,打印会受到影响。

2 送丝结构设计

本文使用的挤出机构是三喷嘴结构,因此,输送丝材要有三个送丝机构。一般挤出机构重量越轻越好,因为挤出机构所受重力会对打印精度有影响,另外挤出机构重量也会影响打印机的寿命。送丝机构中的主要部件包括步进电机、喷头、加热部件和散热片等的重量约0.8kg。如果采用三个喷头,那么重量约为2.4kg,也就是说,在重量方面三喷头结构没有优势,比单喷头结构扩大了3倍。这种情况下,打印机喷头对导轨处的压力将增大,导轨的疲劳强度比之前增加了3倍,这将影响打印机的整体使用寿命。所以为了达到延长三喷头打印机的使用寿命而又保证打印速度的目的,可以采取的方法是减轻导轨负担或者增加导轨直径。

如果只是使导轨的直径增大,虽然能够达到延长机器使用寿命的目的,但是副作用是导轨质量变重,会增加整个机械运动系统的负担。另外,导轨重量过大也会使得加速时不能及时停下来,这种情况会影响零件成型质量。所以本文选择合适的送丝机构布局,在不改变导轨直径的情况下减少导轨的负担。

采用三喷嘴挤出机构远端送丝,这种方法可以减轻导轨负担。但是采用远端送丝可能会有出丝困难或者出丝不连续的问题,影响打印精度。因为要打印零件的喷嘴直径大概0.2mm,相对来说比较小,摩擦轮和丝材两者的摩擦力可能不够。为了既保证打印速度又不损失打印精度,就需要在保持足够大送丝力的同时减少挤出机构质量。因此,本文集合远端送丝和近端送丝的优势,0.2mm喷嘴挤出机构使用近端送丝的方法,而另外的打印支撑和填充结构使用远端送丝的方式。近端和远端送丝将结合的机构布局有两种情况,如图4所示。

图4(a)中处于中间位置的是0.2mm的喷嘴挤出机构,它使用的是近端送丝方式,而处于两端位置的是0.4mm喷嘴挤出机构,它使用的是远端送丝方式。图4(b)中处于左端位置的是0.2mm喷嘴送丝机构,它使用的是近端送丝方式,而位于右端的是0.4mm喷嘴挤出机构,它使用的是远端送丝方法。

本文采用日本AUGO拉力仪对送丝力进行了测量。实验表明,喷嘴直径为0.4mm的喷嘴挤出机构送丝力为7.6±1.8N,直径为0.2mm的喷嘴挤出机构送丝力为13.4± 2.3N。可以看出,喷嘴直径越大,其所需送丝力就越小。这是因为熔融聚合物粘度高,不容易从喷嘴处流出,喷嘴越小,聚合物越难流出,所需的送丝力就越大。故相比直径为0.2mm喷嘴挤出机构,本文将直径为0.4mm的喷嘴挤出机构放置的位置更远。因为0.4mm喷嘴挤出机构比0.2mm喷嘴挤出机构需要的送丝驱动力更小一些,所以0.4mm喷嘴挤出机构比0.2mm喷嘴挤出机构离步进电机位置更远。故第二种方案会更合理一些,本文采用图4(b)图的布局。

3 结 论

本文针对熔融沉积3D打印机的送丝机构从两方面进行了优化分析,一是对送丝驱动力的影响因素,如丝材特性、喷头流道阻力、电机功率以及摩擦轮结构进行了分析,二是对送丝机构的布局进行了优化设计,采用远端送丝和近端送丝相结合方式来进行送丝,有效提高了送丝机构的稳定性和可靠性。

参考文献:

[1] 杜文军,刘轶,杜银学,等.大型FDM三维打印机的研制 [J].金属加工(热加工),2016(5):50-52.

[2] AW Y Y,YEOH C K,IDRIS M A,et al. Effect of Printing Parameters on Tensile,Dynamic Mechanical,and Thermoelectric Properties of FDM 3D Printed CABS/ZnO Composites [J].Materials,2018,11(4):466.

[3] BENWOOD C,ANSTEY A,ANDRZEJEWSKI J,et al. Improving the Impact Strength and Heat Resistance of 3D Printed Models:Structure,Property,and Processing Correlationships during Fused Deposition Modeling (FDM) of Poly(Lactic Acid) [J].ACS Omega,2018,3(4):4400-4411.

[4] 陈继民,王文椿,姜缪文,等.柱坐标式FDM 3D打印机的研制 [J].北京工业大学学报,2017,43(6): 814-818.

[5] HAIDIEZUL AHM,AIMAN AF,BAKAR B. Surface Finish Effects Using Coating Method on 3D Printing(FDM) Parts [C]//Malaysia Technical Universities Conference on Engineering and Technology(MUCET 2017). Materials Science and Engineering Conference Series,2018.

[6] JIN M,GIESA R,NEUBER C,et al. Filament Materials Screening for FDM 3D Printing by Means of Injection-Molded Short Rods [J/OL].[2019-09-26].Macromolecular Materials and Engineering,2018. https://doi.org/10.1002/mame.201800507.

[7] LEE. S. K.,LEE S. W.,KIM Y. R.,et al.,A Study on the Development and Characteristics of Flexible Resistance Sensor for Dissimilar Material FDM 3D Printing [J].KCI Accredited Journal,2018,12(4):268-274.

[8] 高山山.基于FDM-3D打印機压电式喷头的研究与设计 [D].长春:长春工业大学,2018.

[9] 胡亚南,祁广利,霍蛟飞,等.基于模糊PID的FDM型3D打印机喷头温度控制系统 [J].包装工程,2017,38(19):173- 178.

[10] 黄子帆,郑喜贵,李俊美,等.FDM彩色3D打印机挤出装置结构设计 [J].现代制造工程,2018(1):35-39.

作者简介:马志刚(1979-),男,汉族,河南新乡人,在读硕士研究生,研究方向:机械工程。