地板胶发泡模设计标准研究与运用

2019-09-10刘磊

刘磊

摘 要:本文以主机厂装车要求为基础,通过分析地板胶产品结构与工艺流程,回顾地板胶历史设变及问题项整改,综合考量模具制造成本,制定地板胶发泡模设计标准,规范模具结构、材料及尺寸,实现发泡模状态准确识别,并为发泡模维护保养和设变修模工作奠定基础。

关键词:地板胶;发泡模;设变;设计标准

中图分类号:TQ336 文献标识码:A 文章编号:1003-5168(2019)22-0047-03

Research and Application of Carpet Foaming Mould Design Standard

LIU Lei

Abstract: Based on the loading requirement of the main engine plant, this paper analyzed the structure and technological process of the floor glue products, reviewed the history of the floor glue and the rectification of the problems, comprehensively considered the manufacturing cost of the mould, formulated the design standard of the floor glue foam mould, standardized the structure, material and size of the mould, and realized the accurate identification of the foam mould state, and for the development of the foam mould. Foundation is laid for maintenance and modification of foam mould.

Keywords: carpet;foaming mould;design modification;design standard

地板胶是商用车的一个重要部件。但目前,生产地板胶所用的发泡模缺乏严格的设计标准,以致于现有的发泡模无标准参考,对日后维护保养和设变修模相关判定造成一定混乱。制定规范的发泡模设计标准并加以运用,能正确判定发泡模状态,控制发泡模制造成本,是今后开发新发泡模的前提条件。

1 地板胶发泡工艺及发泡模结构介绍

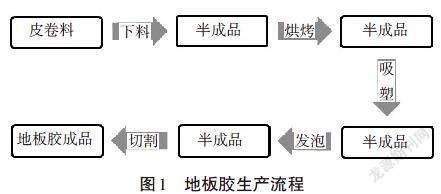

地板胶的生产流程如图1所示。

地板胶发泡工艺为将吸塑成型的皮料以保持形状的形式放置于发泡模中,接着在发泡模中注入充分混合的发泡基料,然后闭合发泡模的上下模,让基料在发泡模指定的有限空间内发泡膨胀,最后固化并粘合于皮料的整个过程。

发泡工艺作为地板胶生产过程中最重要、最复杂的一环,容易出现异常。该工艺对发泡模的设计和制作具有较高的要求[1]。

发泡模主体结构可分为上模、下模、锁模机构、动力机构和翻转机构。发泡模主体结构如图2所示。

2 地板胶发泡模的设计标准

为制定地板胶发泡模的设计标准,首先要从旧发泡模着手,以其为基本样式,通过检测发泡模上的各细节尺寸,结合历史设变和问题项整改,将设计标准定在合理范围内,同时满足地板胶正常生产,并降低发泡模制作成本。

2.1 上下模的树脂型面层

使用手电钻搭配2mm直径加长麻花钻,垂直于树脂型面层向下钻孔,通过钻穿与否来确定该处树脂层的大概厚度。在树脂层多处运用此法,计算平均厚度。

测量地板胶至发泡模边缘的投影距离。综合多套发泡模的数据,并考虑调整地板胶长宽尺寸和发泡料厚度的设变,确定标准边缘投影距離和树脂层厚度。最终发泡模型面尺寸还需按产品材料收缩率进行放大。

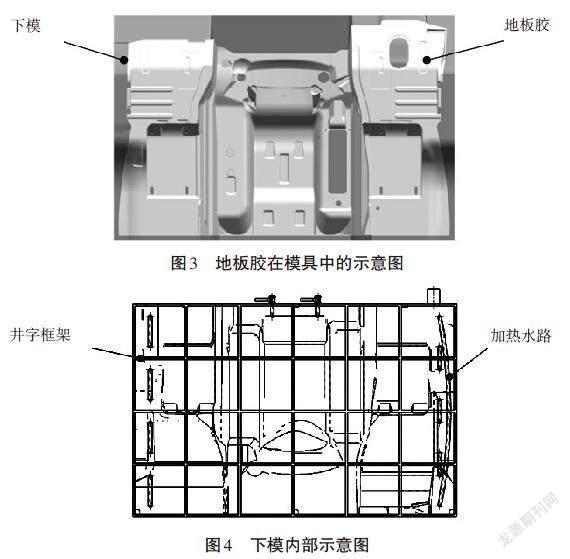

根据皮料吸塑成型形变量的大小,确定发泡模型面通气孔的布局和密度,下模所有凹型面均需布置通气孔,型面变化越大,通气孔密度越大;型面的四个边缘,同样需要布置通气孔。要求上模型面边缘简单打磨出数道浅槽,用于合模发泡时模具内部排气,浅槽位置统一在员工操作侧附近。地板胶在模具中的示意图如图3所示。

2.2 上下模的金属结构

上下模主体框架采用钢板井字框架,根据旧发泡模实物测量数据和模具维修保养记录,将钢板间距定为(350±50)mm,满足发泡模强度要求。因钢板、树脂、玻璃纤维需要足够的粘合面积来增加强度,上下模钢板最低高度定为150mm,总体强度效果较好。下模框架各方格之间的钢板需开孔来保持相互通气。上下模底板要求使用螺纹连接,螺钉均衡布局,上模螺钉数量不低于14颗,下模螺钉数量不低于25颗,下模需另加软胶垫增加气密性。

加热水路布置于上下模框架内,树脂层之下,作用是让发泡模型面保持一定温度,提高发泡效率。管路按照间距250mm左右的列队进行布局。考虑到与地板胶有装配关系的门槛压条容易有较大尺寸设变,因此,在尽量少影响保温作用的基础上,减少管路双端长度各50mm。下模内部示意图如图4所示。

发泡作业时,员工需要经常弯腰在发泡模内摆放皮料,下模型面层的距地高度直接影响员工作业难度。新标准以下模型面层上表面最低处为基准,将距离地面高度550~600mm定为员工正常作业的最佳高度。

发泡模统一使用M16膨胀螺栓固定于地面,要求每个支撑脚布置一颗膨胀螺栓。

各个旧发泡模框架外的挂料钩、扎料钉的样式不统一,对员工作业步骤造成影响。新标准重新进行了定义,统一了挂料钩、扎料钉的样式,并将安装位置也固定下来,其中要求扎料钉布置密度随型面变化的大小而增多或减少。

2.3 翻转机构

翻转机构具体尺寸因地板胶产品的不同而不同,样式参照旧发泡模。新标准对翻转机构的尺寸范围进行了定义,并将翻转轴径固定为50mm,要求对轴和轴套进行热处理,且热处理后轴配合部分的强度要高过轴套。

旧发泡模的开模角度不统一,安全装置不统一,给发泡模的维护增加了不少麻烦。新标准通过调整翻转座和限位板的位置来统一开模角度。发泡模开模示意图如图5所示。

安全装置是防止上模异常下滑的重要机构。但是,根据操作员工的反馈,旧发泡模的安全装置偶尔会产生运动异常的情况。经诊断,确认问题为安全装置内推杆产生松动,致使接近开关发出错误信号。新标准对安全装置的规格做了统一,并给推杆增加导向机构,限制推杆转动,从而防止推杆松动。

2.4 动力机构

动力机构中的液压缸均采用双作用单活塞杆液压缸。因旧发泡模曾产生过限位板限位失效的问题,导致液压缸过度顶出损坏模具。新标准调整了下模液压座的高度,并将液压缸行程减少到350mm。另外,考虑到旧发泡模至今未曾拆卸过上模液压座,推断出不需要有拆卸功能,新标准取消了上模液压座上无用的螺钉孔,将液压座固定方式改为焊接固定,新增液压缸固定轴热处理。

2.5 锁模机构

锁模机构采用新开发的钩爪斜楔样式,液压缸带动斜楔给予钩爪向下的力,达到上下模锁紧效果。新锁模机构的锁模效果比旧锁模机构显著提高,减少了发泡模溢料的浪费。新锁模机构已经在旧发泡模上进行实验,并已推广。

3 新设计标准的运用

在最新开发的某右舵车地板胶发泡模中,采用了此次制定的设计标准。经和旧发泡模的开发过程对比,该发泡模设计用时减少;加工发泡模的过程中,指导模具工人的时间显著减少。设计标准的實施,还减少了加工发泡模所用的材料和配件成本,优化了发泡作业效率。该发泡模投入生产后,发泡模自身问题所导致的生产异常显著减少,生产的地板胶质量稳定,满足主机厂装车要求。在收到主机厂设变资料后,快速识别发泡模状态并将评估报告反馈给主机厂,得到了主机厂的认可。新开发的地板胶发泡模如图6所示。

4 结语

通过制定地板胶发泡模设计标准,在满足生产需求的同时,实现了对新开发的发泡模的状态进行准确识别,减少判定维护保养和设变修模时的混乱,对后续相关工作起到了较大改善作用,并降低了发泡模制作成本,为今后开发发泡模打下了坚实的基础。此次研究所得到的多个数据,还可为其他树脂材质模具设计标准的确定提供参考。

参考文献:

[1]成大先.机械设计手册[M].北京:化学工业出版社,2008.