电动汽车充配电系统设计

2019-09-10罗士锋

罗士锋

摘 要 本文研制出一种电动汽车充配电系统,将车载充电机模块、DC/DC变换器模块与高压配电箱模块集成设计,其中车载充电机与DC/DC变换器共用PCB板,三个模块共用一个壳体,相互之间采用铜排连接,减少了壳体重量、节省接插件及相应的高压线束,有效降低了整车成本、减少了整车重量。

关键词 充配电系统;车载充电机模块;DC/DC变换器模块;高压配电箱模块

Abstract In this paper, an electric vehicle charging and distribution system is developed, which integrates vehicle charger module, DC/DC converter module and high voltage distribution box module. The vehicle charger and DC/DC converter share PCB board, three modules share a shell, and copper bars are used to connect each other, which reduces the weight of the shell, saves the connectors and the corresponding high voltage wire harness, and effectively reduces the cost of the whole vehicle. Reduce the weight of the whole vehicle.

Key words Charging and Distribution system; Vehicle Charger Module; DC/DC Converter Module; High Voltage Distribution Box Module

引言

隨着电动汽车补贴的退坡,如何降低整车成本成为各主机厂高度关注的问题,车载充电机(On Board Charger 下文简:OBC)、DC/DC变换器(下文简称DC/DC)、高压配电箱(High Voltage Distribution Unit 下文简称PDU)为电动汽车不可或缺的高压零部件,市场发展较为成熟,单独降本空间较小,高度集成化成为降本的有效途径。本文详细介绍了OBC、DC/DC集成原理,及与PDU集成设计,并对集成系统进行仿真测试,结果表明本文设计的充配电集成系统,满足整车技术要求,并有效降低整车成本、减少整车重量。

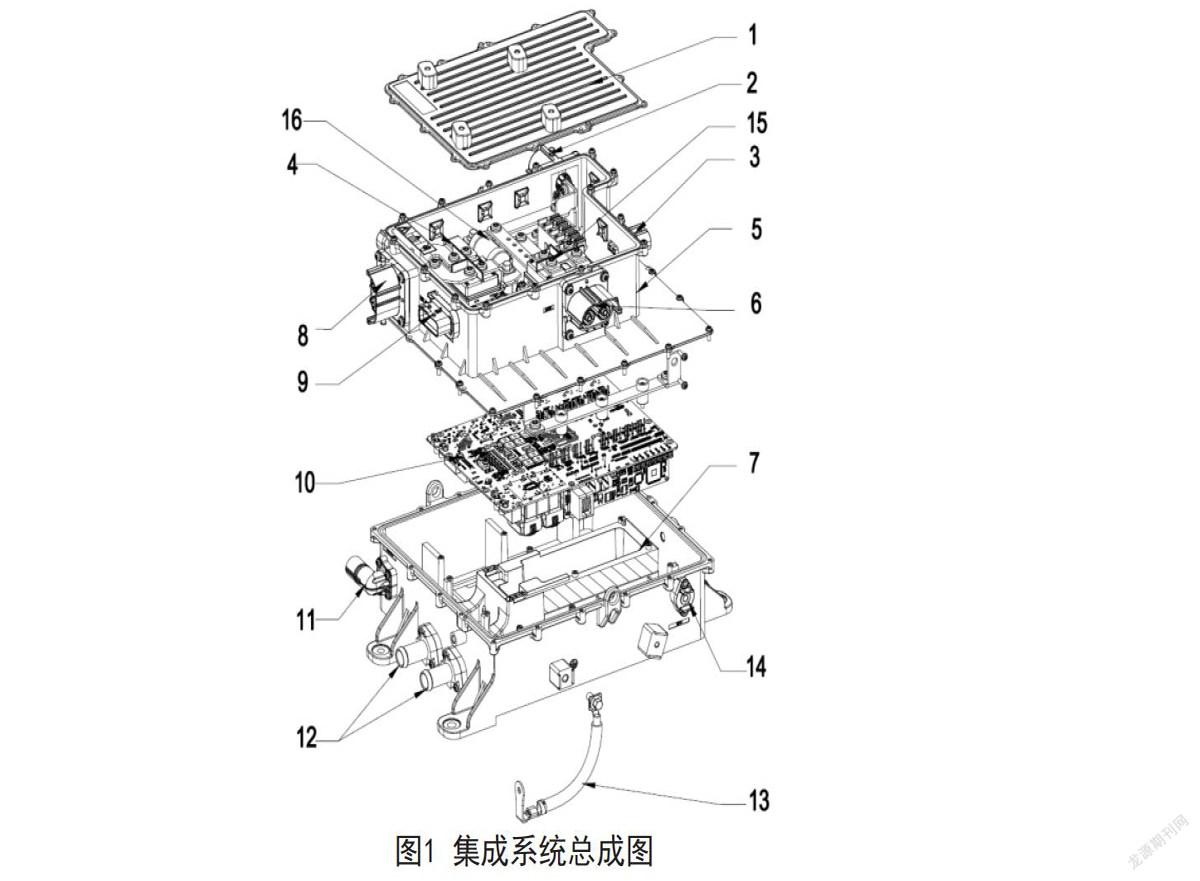

1-总成盖板,2-快充接插件,3-MCU接插件,4-铜排,5-高压配电箱,7-冷却水道,8-电池接插件

9-通讯接插件,10-OBC、DC/DC电路板,11-OBC接插件,12-水道接口,16-熔断器

1 充配电系统介绍

如图1所示,本文设计的充配电系统包括:高压配电箱、OBC、DC/DC。其中,OBC与DCDC共用PCB板,共用冷却水道,三个模块之间通过铜排连接。

2 OBC与DC/DC集成模块设计

2.1 OBC与DC/DC集成原理框图

本文设计的集成系统中OBC与DC/DC共用PCB板,并且DC/DC的输入与OBC的输出共用功率器件。OBC部分采用二级变换拓扑结构,前级AC/DC模块采用Boost型APFC电路,提高功率因数和降低输入电流中的谐波对电网的影响,并为后级DC/DC电路供应恒定的高精度低纹波高压直流电;后级DC/DC模块采用隔离式PS-ZVS-PWM逆变电路,并使功率MOS管器件实现零电压导通与关断,从而提高了功率变换的效率,除此之外,还为动力电池提供一个宽输出电压范围、低纹波的高精度直流电。见图2所示,OBC部分主要由主功率、控制与保护和辅助管理三部分构成。主功率部分主要由EMI抑制器、整流桥、Boost型APFC电路、全波整流和LC滤波构成,控制和保护部分主要由输入交流模块、Boost型APFC电路模块和DC/DC模块的电压电流检测与保护电路以及DSP控制器组成,辅助管理部分主要由辅助电源、CAN-BUS通讯组成。在三个部分的协调工作下,实现把交流电转成满足动力电池电压分为的稳定高精度直流电。

2.2 OBC与DC/DC技术参数

整车动力电池容量为53kWh,电压范围为268.8-408V;整车低压负载总用电量为2.231kW, 12V低压平台。根据整车参数选定的OBC与DCDC规格及主要技术参数如表1所示。

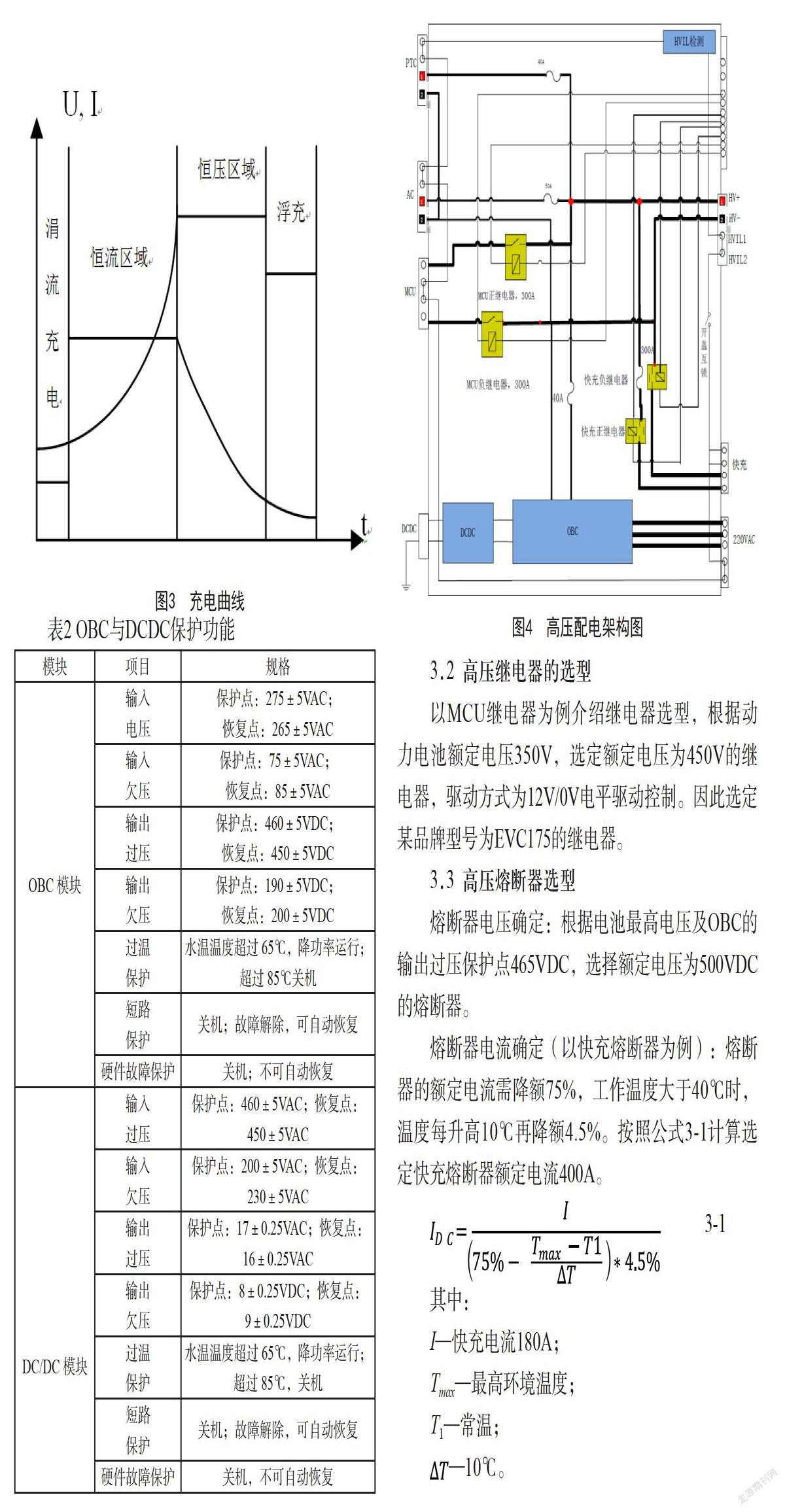

2.3 OBC充电方式

本文设计的OBC采用三段式充电法,在充电初期电池端电压较低,可以采用恒流充电以提高充电速度,当电池电压达到额定最大值时,转为恒压充电,从而避免过充,最后采用浮充充电使电池达到满充状态,充电电流小于最小充电阀值时,充电过程结束。

2.4 保护功能

为保护整车安全,设计OBC与DCDC具有自我保护功能,主要保护功能见表2所列。

3 高压配电模块设计

3.1 高压配电架构

根据整车架构,设计高压配电架构,如图4所示,高压配电模块包括MCU继电器、快充继电器、快充熔断器、附件熔断器、开盖互锁开关。

3.2 高压继电器的选型

以MCU继电器为例介绍继电器选型,根据动力电池额定电压350V,选定额定电压为450V的继电器,驱动方式为12V/0V电平驱动控制。因此选定某品牌型号为EVC175的继电器。

3.3 高压熔断器选型

熔断器电压确定:根据电池最高电压及OBC的输出过压保护点465VDC,选择额定电压为500VDC的熔断器。

熔断器电流确定(以快充熔断器为例):熔断器的额定电流需降额75%,工作温度大于40℃时,温度每升高10℃再降额4.5%。按照公式3-1计算选定快充熔断器额定电流400A。

4 集成方案设计验证

4.1 OBC与DC/DC输出特性

如图5所示,OBC最大输出电压为450V,最小输出电压为240V,最大输出电流为23A,满足设计要求;当冷却水温小于65℃时OBC满功率输出6.6kW,大于65℃时成比例降额,直至85℃时降为0并关机保护,输出特性如图。

如图6所示,DCDC最大输出电压为15V,最小输出电压为9V,最大输出电流为186A,满足设计要求;当冷却水温小于65℃时DCDC额定功率为2.5kW,大于65℃时成比例降额,直至85℃时降为0并关机保护,输出特性如图6所示。

4.2 继电器吸合特性验证

为验证上文选定的继电器能否在整车环境下正常工作,进行如表3功能测试。

4.3 结构仿真

集成系统壳体材料选用ADC12,材料参数见表4所示,为验证集成系统能否满足整车强度要求,对集成系统进行振动、冲击仿真分析。

测试结果见表5:

振动分析显示各結构应力均小于材料抗拉强度的20%,结构满足振动耐久要求。

冲击分析显示各结构应力均小于材料屈服强度,结构满足冲击要求。

5 结论

本文研制的电动汽车充配电系统,将传统的OBC、DC/DC、PDU集成在一个壳体内,可降低约10%的重量。并且OBC与DC/DC共用一个PCB板,降低整车成本。试验结果表明,OBC、DCDC均可正常工作,并满足功率、效率要求,继电器正常吸合,满足整车要求。

参考文献

[1] 孙宏博.车载充电系统拓扑结构与控制策略比较研究[D].天津理工大学,2011

[2] 李星.3.5kW电动汽车车载充电机的研究与实现[D].电子科技大学,2013

[3] Tollefson Jeff. Charging up the future [J].Nature,2008,456(7221):436-440

[4] 房永强.纯电动客车高压配电柜的设计与应用[J].机电技术,2015,39(2):126-129

[5] 李鹏飞,刘俊平,等.电动汽车用高压熔断器选用方法研究[J].汽车电器,2014,53(12):8-21