被动式除雾器内液滴团聚气液分离的数值模拟

2019-09-10颜浩陈强安泽文张龙龙王翠苹

颜浩 陈强 安泽文 张龙龙 王翠苹

摘要: 针对脱硫塔后烟气中携带着大量水汽问题,本文采用数值模拟的方法,对除雾器内部流场流动及液体分布与团聚情况进行研究。采用Solidworks软件,建立叶轮除雾器单元管的三维模型,对新型的被动式叶轮除雾器一个单元管的三维模型进行两相流数值模拟。同时,为了更好地模拟实际流动,选用准确的湍流模型kε模型、群体平衡模型(population banlance model,PBM)和6DOF模型,并选择SAMPLE算法。模拟结果表明,烟气经过除雾器时,叶片区域存在强烈湍流耗散,液滴被旋转气流抛向壁面,从而实现液滴团聚和气液分离;除雾器内对流体切向速度、液滴颗粒的团聚等作用都优于固定式叶片,且液滴粒径较小时更易团聚,除雾器单元管内除雾效率随流速增加而提高。该研究为优化除雾器结构提供了理论依据。

关键词: 被动旋转; 叶片除雾器; 液滴团聚; 数值模拟; 除雾效率

中图分类号: X701; TB126 文献标识码: A

近年来,在电力行业中湿法烟气脱硫系统得到广泛应用,湿法脱硫可以有效的控制SO2等气态污染物排放,但是在脱除SO2的同时,烟气中会夹带大量饱和水汽,除少量从烟囱底部凝结排出,大部分液滴随烟气从烟囱顶部排出。液滴的排放会造成其溶解携带的PM2.5等粒子污染物增加,同时液滴夹带是造成石膏雨的重要原因,所以脱除烟气中携带的细小液滴非常必要[17]。目前,国内常用的电厂除雾设备主要有折流板型、离心式型及正在推广使用的湿式电除尘。根据雾滴的碰撞和粘附等原理,携带液滴的烟气经过密集的折流板时,烟气在弯曲管道内流动产生的离心力使气液分离,液滴黏附在板面上形成很薄的液膜,经重力作用缓慢流到集液槽中,从而实现气液分离[810],但是这种板式除雾器对小于5 μm,甚至更小的细雾无法有效地去除。为保证除雾效率,对携带液滴烟气的速度有一定限制,当超过临界气速时,因为二次夹带使脱雾效率降低[1113]。离心式除雾器在洗涤器内部设置叶片使气流旋转,一种是叶片固定,气流从叶片缝隙穿过,形成旋流;另一种是叶片不固定,通过电机驱动使叶片旋转。由于电驱动式阻力小,可提供比较大的圆周速度,其除雾效率比固定式高。但由于其提升除雾效率主要是提高能耗获得,且这两种除雾器不能根据风速同步调节叶轮转速,所以当风速波动较大时,除雾效果会明显降低[1417]。基于此,本文提出一种新型自旋转叶轮除雾器,叶轮由气流的流动带动旋转,从而增强除雾效果,且不需要其他额外动力。通过Solidworks建立新型除雾器的单元管三维模型,选取适当的数学模型及恰当的运行参数,对除雾器单元管内气液两相流动、液颗粒的碰撞、粘附以及液滴的团聚等进行数值模拟,并对其气液分离性能进行初步预测。该研究为优化除雾器结构提供了理论依据。

1 除雾器物理模型的建立

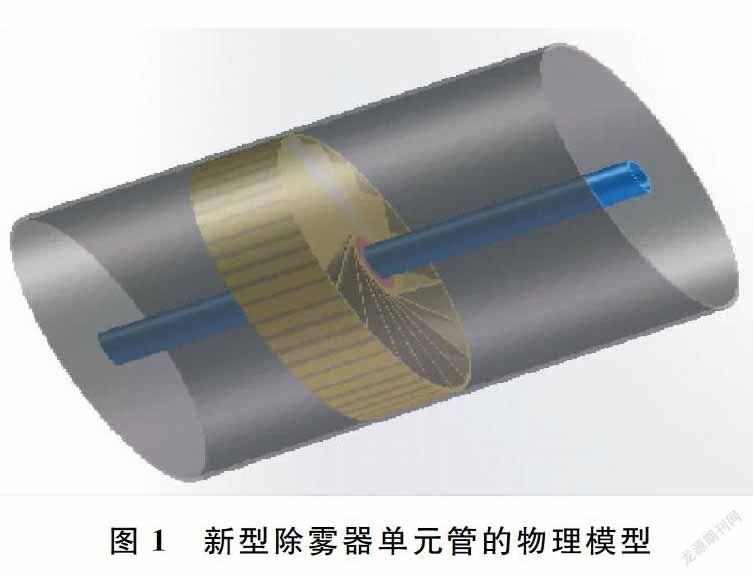

采用Solidworks软件,建立叶轮除雾器单元管的三维模型,尺寸设计参照离心式除雾器的类比设计。叶片为被动式旋转。叶片的扇形与中心线成一定角度,该夹角即为叶片夹角,新型除雾器单元管的物理模型如图1所示。

该模型直径200 mm,长300 mm,内部进水管直径20 mm。在除雾器的每个单元管中,叶片数量m=18,叶片与水平夹角,即仰角为20°。以上几何参数的选择主要考虑如下几点:

1) 叶片形状为平板扇形,叶片的扭曲角为0°,这是考虑在实际过程中,制造、加工及建模的方便[18]。

2) 叶片仰角的经验值为20°~ 30°,由于该除雾器为被动旋转,所以取仰角为最小值20°,以提高叶轮转速。

3) 叶片数量,在旋流板除雾器设计中,根据气液负荷与开孔面积,通常取24片或18片,考虑携带液滴量不太大,所以取18片,以减小气液穿过时的流动阻力。

4) 叶片的径向角度取零,有利于旋流强度的增加及气液分离。

2 除雾器单元管内液滴团聚与气液分离的模拟

2.1 除雾器单元管内流场的简化与假设

除雾器性能受内部流动规律和液滴分离规律的制约。在除雾器中,由于携带液滴的烟气叶片间的流动较为复杂,为了提高计算效率,可在允许的误差范围内对模型进行简化。

1) 本文的模拟以空气代替烟气,进入除雾器的烟气流速较小,一般为3~8 m/s,可把气体视为理想气体。

2) 在理想情况下,烟气的流动参数不随时间变化,故流动可视为定常流动。

3) 模拟计算以水滴代替浆液滴,除雾器内液滴占烟气体积分数较小,粒径较小(液滴的直径为微米级),但由于要考虑细小液滴因气流携带,通过叶片时发生旋转而团聚成较大液滴,使液滴的直径发生变化,因此液滴间的相互作用不可忽略。

4) 在分析过程中,考虑气体流动对颗粒的粘性作用,忽略其反作用。

2.2 数学模型的选取

已有的对旋流的计算,多是在固定容器内发生简单的旋风分离。本文模拟的是混合气流沿管道进入除雾器,受到叶片的阻力而推动叶片转动,同时叶片带动气流由平行流动变为旋流,使液滴在垂直于轴线的方向上做离心运动,从而产生离心力将液滴甩向壁面,在重力作用下沿壁面缓慢流下来;并且强烈的湍流运动使液滴与液滴、叶片之间发生劇烈的撞击,由于分子间的相互作用力,使液滴团聚在一起,变为较大颗粒,更容易甩到壁面,从而脱除雾滴。为了更好地模拟实际流动,需要选择准确的湍流模型。

2.2.1 标准kε模型

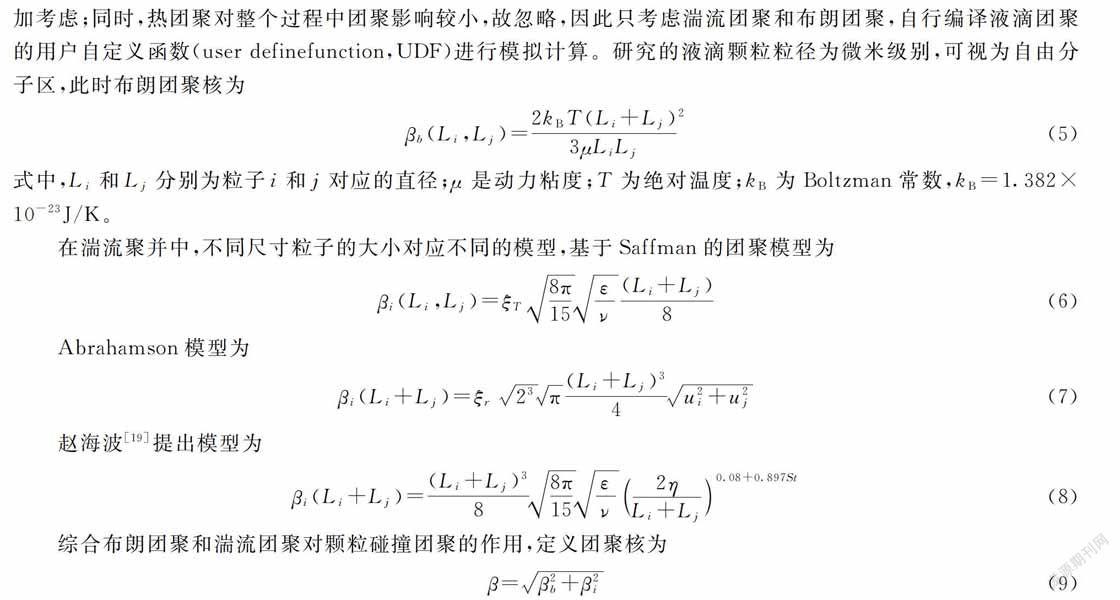

目前,湍流模型主要包括标准kε模型、RNG模型、标准kω模型、雷诺应力模型、SpalartAlmaras模型等。为了适应复杂多变的模拟环境,本文选用标准kε模型,模拟液滴颗粒因剧烈旋转而产生的团聚作用。

2.2.2 群体平衡模型(PBM)

在考虑粒径分布的两相体系中,气体和液滴的粒径分布会随着两相体系的反应和传递现象的发生而变化。因此,不仅要考虑能量、动量和质量守恒,还需要添加一个可以描述粒子平衡的方程,即群体平衡模型。离散法中的非均一离散法可以应用于多个离散粒子群,调用不同的相速度,将颗粒群的粒径范围离散为有限的粒径间隔。本文采用非均一离散法,模拟计算各相的粒径分布。

液滴的团聚主要包括库伦团聚、热团聚、布朗团聚和湍流团聚。由于本研究中的颗粒为电中性,库伦团聚不加考虑;同时,热团聚对整个过程中团聚影响较小,故忽略,因此只考虑湍流团聚和布朗团聚,自行编译液滴团聚的用户自定义函数(user definefunction,UDF)进行模拟计算。研究的液滴颗粒粒径为微米级别,可视为自由分子区,此时布朗团聚核为

2.2.3 6DOF模型

本文研究被动式叶轮的旋转,边界运动规律是未知的,在动网格计算中,网格变化需要多次调整,并且这类运动是由内部流动造成涉及到力和力矩的变化。对于此问题,在Fluent中采用6DOF模型进行计算,6DOF即六自由度模型,一般用于解决被动网格问题,涉及力和力矩的计算。利用模型时需要确定运动部件的重量、3个方向的转动惯量及惯性矩、重心坐标等,以上参数的获取可通过Solidworks软件获得,在模拟时加入自行编译的被动型动网格UDF进行计算。

2.3 初始条件与边界条件的设定

初始条件与边界条件设定如下:

1) 进、出口相对压力为一个标准大气压。

2) 进口速度为5 m/s。

3) 进口气体中液滴所占的体积分数为5%。

4) 液滴粒径按大小分为6组,分别为Bin1~Bin6等级,其中Bin5设置为1,即烟气进入除雾器时的初始液滴粒径为均匀的1 μm,进入后经过团聚,可能粒径增长为Bin1(10 μm),Bin2(6.6 μm),Bin3(4.7 μm),Bin4(2.6 μm),也有可能破碎为Bin6(0.3 μm)。而设为初始液滴粒径为5 μm时,则Bin1(50 μm),Bin2(34 μm),Bin3(21 μm),Bin4(12 μm),也有可能破碎为Bin6(2.7 μm)。

5) 选择示踪粒子液滴数量为1 000。

3 模拟结果及分析

3.1 被动式叶轮除雾器内部流场分布及固定式除雾器的对比

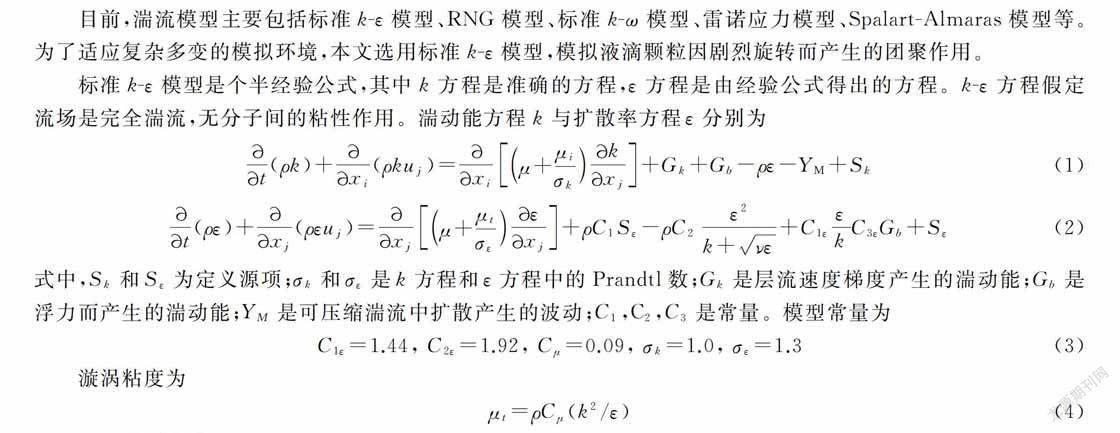

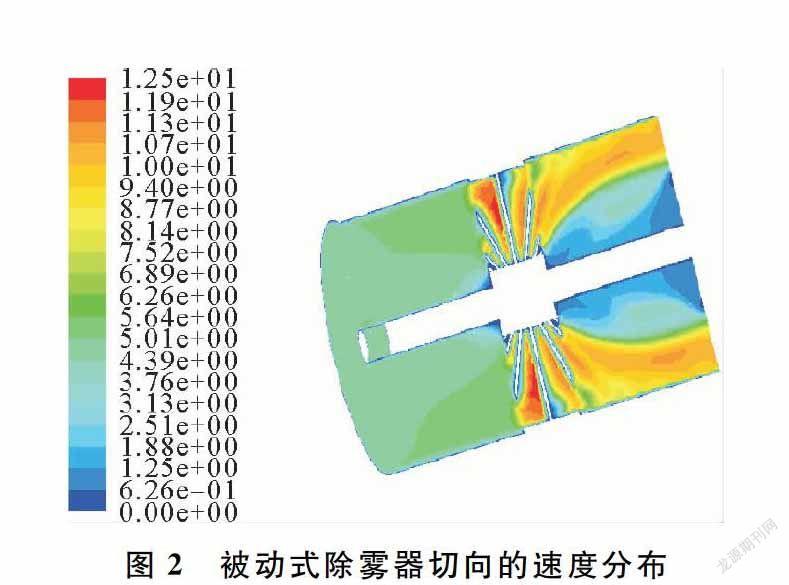

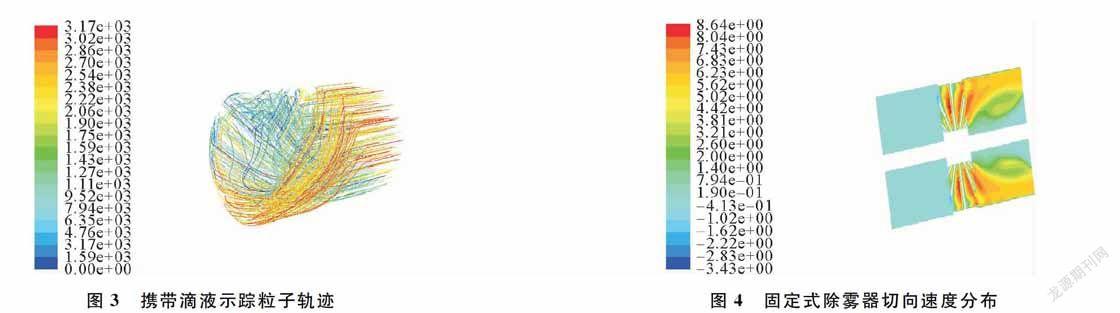

除雾器内,被动式除雾器切向的速度分布如图2所示。混合气液两相进入除雾器时平行向前流动,可以看做管内层流流动,当气流向前流动时,由于遇到叶片的阻力而转变为强烈的湍流流动,并改变流动方向旋转前进。由图2可以看出,轴线平面上的切向速度梯度分布,而且由于叶片的作用,使靠近壁面处的混合气流速度增大,更利于携带液滴对壁面的碰撞和粘连,在壁面形成水膜汇集沿壁面流下,则实现了除雾的目的。携带液滴示踪粒子轨迹如图3所示,由图3可以看出,混合气流在经过叶片后呈旋流前进,在垂直轴线的平面上,混合气流绕轴心作离心运动,并产生离心力,有利于气液分离。固定式除雾器切向速度分布如图4所示。

由图4可以看出,大部分液滴在穿过叶轮后,被动式叶轮下的切向速度比固定式叶轮大。切向速度越大,则液滴受到的离心力越大,因而有利于液滴粒子向容器壁面转移,对强化液滴与液滴、壁面间的碰撞非常有利,这是液滴在相邻叶片之间的缝隙绕流时获得的切向速度,而自由式叶轮又受到气流冲撞,旋转时对气流施加反作用,在叶片的带动下获得更大的切向速度,利于气液分离。同时,被动式叶轮对气流的阻力比固定式叶片小。

由图3中颗粒的运动轨迹可以看出,前进过程中粒径较大的颗粒易于被甩向壁面,同时较小的颗粒之间发生相互碰撞,在各种力的作用下进行布朗团聚与湍流团聚,更易于提高除雾效率。

3.2 固定式及被动式叶片液滴粒径分布

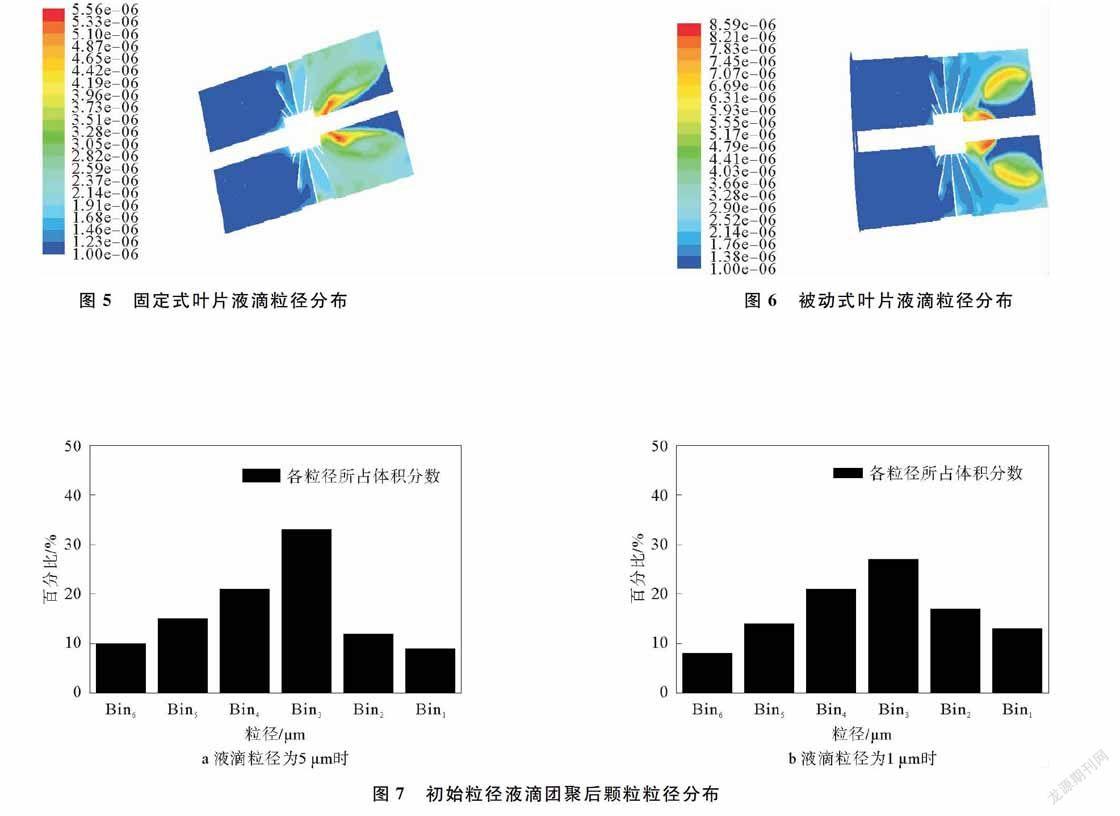

固定式叶片液滴粒径分布如图5所示,被动式叶片液滴粒径分布如图6所示。由图5和图6可以看出,相同粒径的液滴进入除雾器,在通过叶轮后,粒径逐渐增大。但被动自由式叶轮的液滴粒径比固定式叶片的粒径更大,且大颗粒所占比例更高,这是因为气流在通过被动自由式叶轮时的扰动更加强烈,而形成更强的旋流,加剧液滴间的碰撞,使液滴间的湍流团聚与布朗团聚增强,更易形成较大粒径的液滴颗粒,从而被甩向容器壁面完成气液分离,说明新型被动自由式除雾器在增强旋流程度及液滴团聚方面更具优势。

3.3 新型除雾器的模拟计算

对不同粒径大小及不同流速下的新型除雾器进行模拟计算,了解不同工况下的液滴分离效果及影响气液分离的因素。当液滴粒径为1 μm和5 μm时,进入除雾器的初始粒径液滴团聚后颗粒粒径分布如图7所示。

由图7可以看出,当初始液滴为1 μm时,流过叶片后Bin6 和Bin5 等所占比例比5 μm粒径时要小,并且Bin2和Bin1等较大粒径液滴颗粒所占比例比粒径为5 μm时要大,说明初始小粒径液滴的气体在经过旋流运动时,容易发生湍流团聚与布朗团聚,形成更大粒径的液滴,从而被壁面收集,这也反映了被动叶轮除雾器可以更好的脱除较小液滴,具有优异的除雾性能。

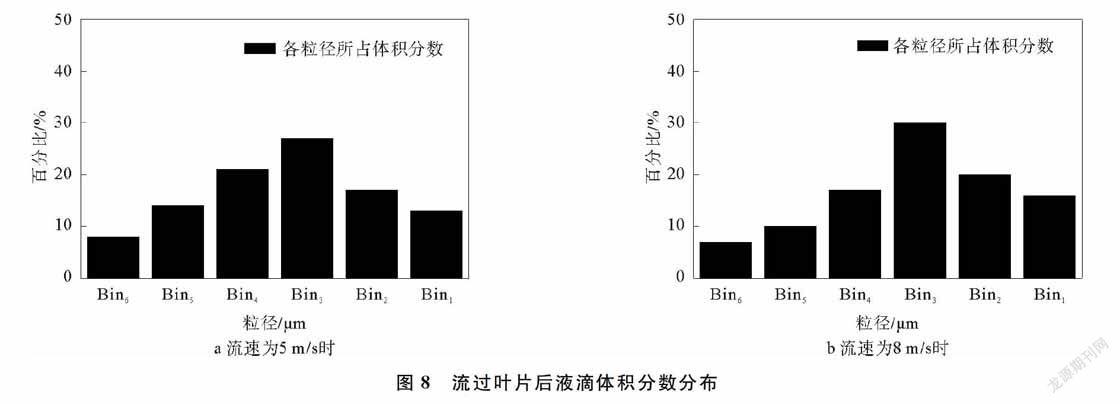

当初始粒径为1 μm,流速分别为5 m/s和8 m/s时,流经叶片后液滴体积分布如图8所示。

由图8 b可以看出,在8 m/s流速下,Bin6和Bin5等小粒径所占体积分数更小,Bin3,Bin2和Bin1等较大粒径所占比例加大,说明液滴粒径整体呈现向较大粒径转变。这是因为入口气流的增大,使叶轮被动旋转更快,同时叶轮对气流旋流的反作用更强,容器內部呈现剧烈的湍流耗散,使细小液滴之间的相互碰撞更加激烈,因而大大增强了湍流团聚效果,把小液滴团聚成较大液滴,更利于液滴脱离气流在壁面汇集,实现除雾作用。

4 结束语

本文通过对固定式和被动自由式叶轮除雾器单元管内流场进行模拟,重点分析了本课题组提出的被动自由式叶轮除雾器除雾的特性。由除雾器内部流场可以看出,液滴群的最大切向速度在管内壁面附近,气流穿过叶轮发生明显的旋流运动,有利于液滴群间的碰撞和团聚;通过对比两种除雾器除雾计算结果,被动自由式叶轮在液滴的切向速度和团聚作用上都优于固定式叶轮除雾器,验证了新型除雾器的除雾效率更高;当初始液滴粒径分别为1 μm和5 μm时,粒径较小的液滴更容易发生团聚,形成较大颗粒而分离脱除;将不同初始流速5 m/s和8 m/s进行比较,流速越大,流经叶轮后液滴的团聚效果越好,使气液分离的效率更高。该研究为除雾器设计及优化提供了理论依据。

参考文献:

[1] 杨柳, 王世和, 王小明. 湿式脱硫塔除雾器流场的数值模拟[J]. 华东电力, 2004, 32(10): 46.

[2] 石振晶, 陶明, 何育东, 等. 喷淋脱硫塔内除雾器性能数值模拟[J]. 热力发电, 2016, 45(3): 9297, 104.

[3] 赵毅, 华伟, 王亚君, 等. 湿式烟气脱硫塔中折线型挡板除雾器分离效率的数值模拟[J]. 动力工程, 2005, 25(2): 293297.

[4] 郝雅洁. 湿法烟气脱硫除雾效率和流场优化的数值模拟研究[D]. 南京: 东南大学, 2015.

[5] 沈浩. 湿式电除尘器用于控制燃煤烟气污染物的测评[J]. 电力与能源, 2014, 35(1): 5458.

[6] 张龙龙, 安泽文, 姜旭, 等. 团聚液雾化气泡粒径分布特性的可视化研究[J]. 化工进展, 2016, 35(10): 30863091.

[7] 陈凯华, 宋存义, 李强, 等. 湿法烟气脱硫系统中折板式除雾器性能的数值模拟[J]. 环境工程学报, 2007, 1(7): 9196.

[8] 魏宏鸽, 叶伟平, 柴磊, 等. 湿法脱硫系统除尘效果分析与提效措施[J]. 中国电力, 2015, 48(8): 3336.

[9] 魏书洲, 张国新, 郝剑, 等. 脱硫吸收塔流场优化及研究[J]. 华北电力技术, 2016(2): 6570.

[10] 徐文胜, 马志刚. 湿法脱硫塔入口烟道流场的优化分析[J]. 能源工程, 2011, 3(6): 4851, 57.

[11] 熊伟. 叶轮除雾器气液分离过程的数值模拟[D]. 武汉: 武汉科技大学, 2007.

[12] 郝雅潔. 湿法烟气脱硫除雾效率和流场优化的数值模拟研究[D]. 南京: 东南大学, 2016.

[13] 陈明功, 付永强, 袁细宁. 湿法喷雾脱硫塔内雾化器的应用[J]. 环境工程, 2006, 24(4): 4041, 44.

[14] 孙志春, 郭永红, 肖海平, 等. 鼓泡脱硫塔除雾器除雾特性数值研究及实验验证[J]. 中国电机工程学报, 2010, 30(8): 6875.

[15] Babai L, Nisant N, Szegedy M. Multiparty protocols, pseudorandom generators for logspace, and timespace tradeoffs[J]. Journal of Computer & System Sciences, 1992, 45(2): 204232.

[16] 姚杰, 仲兆平, 周山明. 湿法烟气脱硫带钩波纹板除雾器结构优化数值模拟[J]. 中国电机工程学报, 2010, 30(14): 6167.

[17] 皮威. 折流板除雾器流场数值模拟[D]. 武汉: 武汉工程大学, 2011.

[18] Charinpanitkul T, Tanthapanichakoon W. Deterministic model of openspace dust removal system using water spray nozzle: Effects of polydispersity of water droplet and dust particle[J]. Separation & Purification Technology, 2011, 77(3): 382388.

[19] 赵海波. 离散系统动力学演变过程中的颗粒群平衡模拟(精)[M]. 北京: 科学出版社, 2008.